瓦斯发电机组余热综合利用技术研究

刘 乐,赵 武,张治仓,卢阳鑫,巫志华,王蒲伟

(1.航天推进技术研究院,陕西 西安 710100;2.陕西新泰能源有限公司,陕西 咸阳 712000)

0 引言

煤层气(煤矿瓦斯)是赋存于煤层及煤系地层的烃类气体,属于非常规天然气,主要成分是优质清洁能源甲烷,其热值是通用煤的2~5倍,1 m3纯煤层气热值相当于1.13 kg汽油、1.21 kg标准煤。煤层气(煤矿瓦斯)易燃易爆,极易造成较大规模的煤矿事故,同时也是主要的温室气体,其温室效应约为二氧化碳的21倍。因此,国家高度重视煤层气(煤矿瓦斯)的开发利用以及事故防治工作。加快煤层气(煤矿瓦斯)开发利用,对保障煤矿安全生产、增加清洁能源供应、减少温室气体排放具有重要意义。

近年来,煤层气的开发利用受到了不同产煤大国的重视,各国均进行了积极的勘探实验[1]。随着我国能源结构调整步伐加快,煤层气(煤矿瓦斯)产业发展机遇与挑战并存,国家及地方陆续出台了关于煤层气(煤矿瓦斯)开采利用相关政策,支持和鼓励企业加快煤层产业持续、健康、快速发展。国家能源局出台的《煤层气(煤矿瓦斯)开发利用“十三五”规划》明确指出,煤层气的开发需坚持创新、协调、绿色、开放、共享发展5个原则,实现到2020年,煤层气(煤矿瓦斯)抽采量达到240亿m3,煤矿瓦斯发电容量280万kW,事故死亡人数比2015年下降15%以上,为构建低碳清洁、安全高效的现代能源体系做出贡献。

1 存在的问题

据统计,我国煤层气(煤矿瓦斯)开发潜力巨大,但存在开采难度大,产业区域发展不均衡的问题。而且煤层气(煤矿瓦斯)产业处于初级阶段,规模小,市场竞争力弱,煤层气(煤矿瓦斯)的利用方式单一,利用热效率低,造成热岛型环境污染,缺少高附加值产品输出[1]。目前煤层气(煤矿瓦斯)利用方式以发电、供热或产生热水为主,生产液化天然气等化工产品及民用产品较少[2]。近年来,很多学者对煤层气(煤矿瓦斯)发电进行了研究,赵玉龙等[3]从我国煤层气资源的特点及分布出发,对煤层气发电的工艺流程、节能成果及经济效益等进行分析,提出煤层气发电是其综合利用最有经济、社会和环保效益的途径。谢晓东等[4]指出,现有煤层气(煤矿瓦斯)发电主要采用燃气机组,在发电过程中,只有约35%的燃料能量通过发电机组转化为电能,剩余65%的能量浪费,其中随废气排出热量约为30%,被冷却水带走热量约为25%,通过机身散发等其它损失占10%左右。整个系统综合热效率较低,大部分热源以烟气、冷却水的形式排放到环境中。不仅造成能源浪费,同时给环境带来了污染。在能源日渐匮乏、环境要求越来越高的前提下,如何提高煤层气的烟气余热利用率具有非常重要的意义[5-6]。

很多学者对瓦斯余热利用进行了研究,杨永强等[7]以鹤壁六矿瓦斯余热利用为例,以余热供暖为例,分析了余热利用的经济性,并探讨了瓦斯发电机组烟气余热利用的发展方向。杨飞[8]将余热锅炉热量与缸套冷却水热量引入工业现场,解决进风井筒冬季防冻问题以及职工洗浴问题,实现资源的综合利用。杨卫华等人[9]对瓦斯发电机组余热进行了计算,并对余热利用蒸汽输送管道选型做出了指导,对工程应用具有一定的意义。闻其有[10]提出了烟气余热供暖、供热、制冷的方案。刘海林等人[11]通过在冷却系统安装板式换热器,回收大量热量,实现矿区洗浴与供暖。文中在前人研究的基础上,以应用实例为基础,从烟气余热供热供暖、制冷、梯级发电等几个方面,进一步探讨余热综合利用方式。

2 综合利用设计方案

在瓦斯发电过程中,有2部分能量严重浪费,一是高温烟气直接排空的热量,二是缸套水耗散的热量[12]。以陕西某煤层气公司实际运行参数为例,目前共24台瓦斯燃气发电机组对井下抽采的煤矿瓦斯进行利用,单机功率为500 kW。瓦斯燃气机组的烟气排烟温度高达550 ℃,目前烟气直接排入大气,造成极大的浪费。初步计算,1台500 kW的发电机组,烟气流量约为2 250 m3/h,假设烟气温度从550 ℃降到170 ℃,烟气余热参数见表1,则24台发电机组烟气余热可利用的热量Q1为

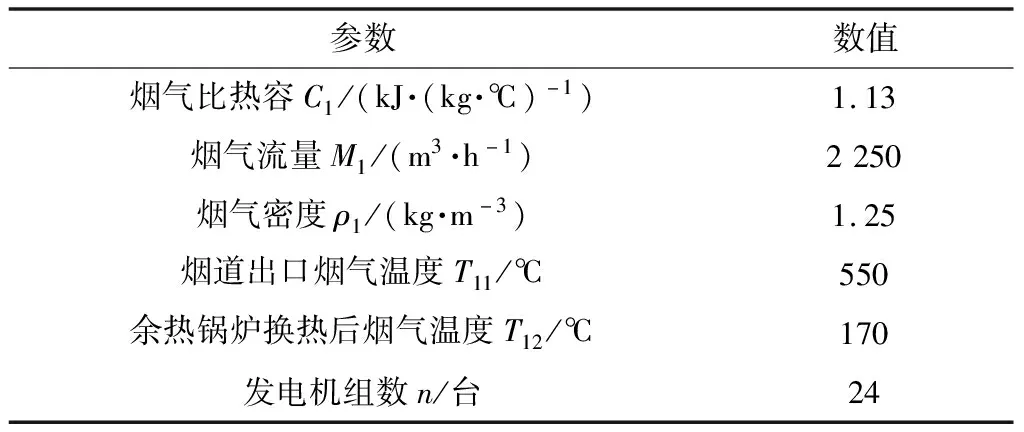

表1 烟气余热参数

Q1=nC1M1ρ1(T11-T12)=28 984 mJ/h

燃气发电机组运行过程中,根据实测数据,冷却水进水温度约60~65 ℃,回水温度约65~75 ℃,每台循环水泵流量约30~50 m3/h,取进水温度62 ℃,回水温度70 ℃,每台循环水泵流量40 m3/h,缸套水参数见表2,则24台发电机组缸套水余热可利用的热量Q2为

表2 缸套水余热参数

Q2=nC2M2ρ2(T21-T22)=32 256 mJ/h

由此可见,在瓦斯发电机组发电的过程中,烟气余热以及缸套水的热量比较可观。为了实现烟气和缸套水余热回收,提高资源利用率,文中提供了如下几种解决方案。

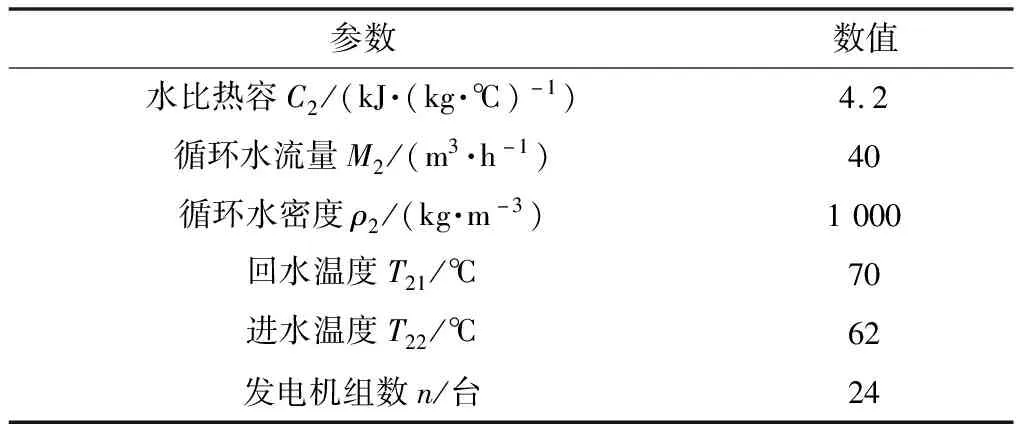

2.1 缸套水供应生活热水

一般情况下,矿区处于偏远地区,矿区生活热水通过蒸汽锅炉提供,成本较高。可通过水-水板式换热器对缸套水热量进行回收,为矿区提供生活热水,工艺流程如图1所示。其中,温度为20 ℃的冷水,经过板式换热器吸收热量,产生温度为50 ℃的热水,直接作为洗浴热水供给矿区使用。经计算,通过换热器可提供50 ℃的热水量M3为

图1 缸套水供应生活热水工艺流程

式中,T31,T32分别为冷热水温度,℃。每天可提供50 ℃的热水量为6 144 m3。

2.2 烟气余热供暖

由于环境空气质量的要求,燃煤取暖受到限制,用电取暖成本又过高,对于没有集中供暖系统的矿区,可采用烟气换热器对余热进行回收,实现矿区供暖。可通过在瓦斯发电机组烟气出口增加一套烟气换热器,将75 ℃的冷水经过烟气换热器吸收热量,产生85 ℃左右的热水,进入供暖系统,从而解决矿区供暖难的问题。工艺流程图如图2所示。

图2 烟气余热供暖工艺流程

假设烟气换热器换热效率η1为90%,可提供的烟气热量为

Q4=η1Q1=0.9×28 984=26 086 mJ/h

每平方米取暖所需热量A为250 kJ/(m2·h),供暖管网效率η2为90%,则余热回收的热量可供暖的面积为

η2Q4/A=0.9×26 086/250=93 909 m2

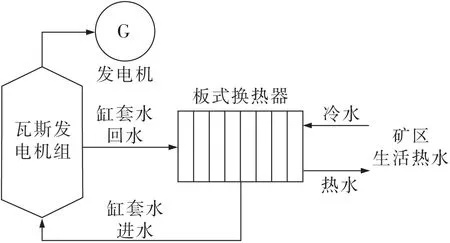

2.3 烟气余热制冷

烟气余热可用于溴化锂吸收式制冷,烟气通过余热锅炉,产生过热或饱和蒸汽,加热发生器里的溴化锂溶液,溶液中水不断汽化,溴化锂溶液浓度增加,进入吸收器,水蒸汽进入冷凝器,成为高压低温的液态水,进入蒸发器吸收热量汽化,达到连续降温制冷的目的,工艺流程如图3所示。

图3 烟气余热制冷工艺流程

烟气通过余热锅炉,产生温度为150 ℃的饱和蒸汽,饱和蒸汽加热溴化锂溶液,烟气余热锅炉热效率为90%,以市场占有率较高的江苏双良溴化锂机组为例,机组能效比一般为1.1~1.3,取为1.2。制取的冷量为28 984×0.9×1.2=31 303 mJ/h。

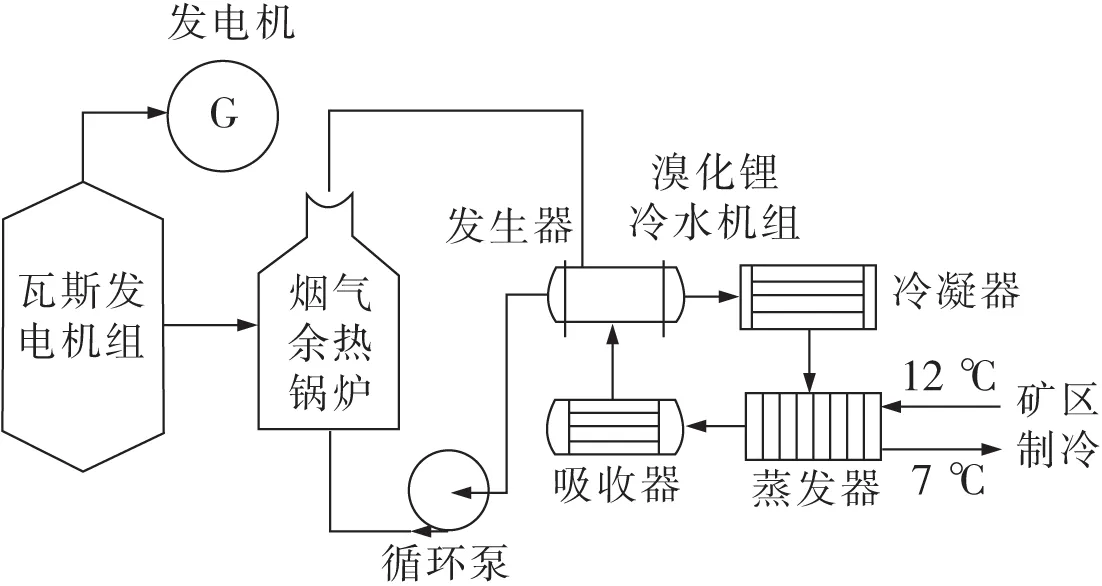

2.4 余热梯级利用

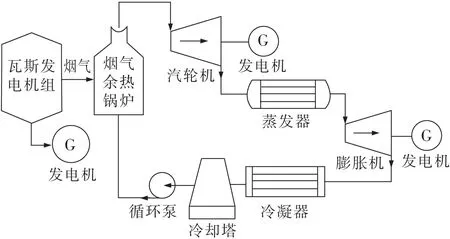

若矿区对供热或者制冷的需求不大且瓦斯开采量较大时,可通过小型汽轮机结合有机朗肯循环(ORC)发电机组进行余热梯级发电。烟气通过余热锅炉产生过热蒸汽,过热蒸汽驱动背压式汽轮机做功,带动同步或异步发电机发电,回收一部分能量。同时,由于背压式汽轮机排汽温度较高,一般大于150 ℃,该部分热量可以通过有机朗肯循环(ORC)发电机组进行热量的二次利用。可为矿区提供日常用电,也可发电上网,有效避免余热浪费,创造了经济效益。该技术方案的主要设备为余热锅炉、汽轮发电机组、ORC发电机组,工艺流程图如图4所示。

图4 烟气余热梯级利用发电工艺流程

以航天推进技术研究院某梯级利用示范项目为例,烟气通过余热锅炉,产生2.5 MPa、400 ℃的过热蒸汽,经过汽轮机与有机朗肯循环(ORC)发电机组进行二次发电,机组实际运行热效率为11%,余热锅炉热效率取90%,一年按照7 200 h计,则年发电量为28 984×0.9×0.1×7 200×0.277 8=5.22×106kW·h,年节约标煤约2 109 t,减少CO2排放约5 525 t。

3 结论

(1)瓦斯发电机组发电,烟气余热以及缸套水的热量比较可观,采用烟气换热器对余热进行回收,通过在瓦斯发电机组烟气出口增加一套烟气换热器,从而解决矿区供暖难的问题,提高资源利用率。

(2)瓦斯发电除了为矿区提供日常用电,多余的电可用来上网,有效避免余热浪费,减少CO2排放,创造可观的经济效益和社会效益。