基于MEMS的纳米孔芯片设计制造

叶佳佳

摘 要:在传统的生物过孔实验中通常使用MEMS(微机电系统)设计制造的单层纳米孔芯片。而随着对生物结构探索的进一步加深,需要多层纳米孔结构才能满足实验需求。该文针对纳米孔测序设计了多层纳米孔芯片制造的MEMS实验过程,包括芯片版图设计、薄膜沉积、窗口及基体释放、纳米孔制造等多种工艺,最终得到实验所需的多层纳米孔芯片。

关键词:多层芯片 MEMS 纳米孔 生物测序实验

中图分类号:TN305.7 文献标识码:A文章编号:1672-3791(2021)04(b)-0005-07

Experiment Design of Nanopore Chip Manufacturing Based on MEMS

YE Jiajia

(School of Physical Science and Technology, Soochow University, Suzhou, Jiangsu Province,215000 China)

Abstract:Single nanopore chips designed and manufactured by MEMS(Micro-Electro-Mechanical Systems) are used for traditional biological nanopore experiments. With development of exploring for biological structures, multilayer nanopore structure is required for experiment. Multilayer nanopore structure is designed for nanopore sequencing by MEMS, include chip layout design, film deposition, window and substrate release, nanopore manufacturing, finally we get the nanopore chip for sequencing experiment.

Key Words:Multilayer chip;MEMS;Nanopore;Biological sequencing experiment

MEMS是微機电系统(Micro-Electro-Mechanical Systems)的简称,利用集成电路制造技术和微加工技术把微结构、微传感器、控制处理电路甚至接口、通信和电源等制造在一块或多块芯片上。在设计好多层纳米孔薄膜结构的基础上,需要使用MEMS工艺来实现芯片的最终诞生。相较于传统机械,MEMS涉及的领域更小,生产的产品也更小,最大不超过厘米级,甚至是微米级的尺寸,在厚度方向则更加细小。从上述内容可以看出,MEMS可以革命性地影响几乎所有类别的产品。它用微加工技术将各种产品整合到基于硅的微电子芯片上,做到systems-on-a-chip。

1 芯片设计

芯片应用以纳米孔测序实验[1]需求为例,由于DNA过单纳米孔存在诸多形态、运动往复等不确定性,因此需要设计双纳米孔来进行进一步的信号验证检测[2]。基于此,设计了双纳米孔结构薄膜芯片,这是一个氮化硅(Si3N4)—氧化硅(SiO2)—氮化硅(Si3N4)三层结构,在此三层结构上加工出约5~10 nm的纳米孔后,利用HF溶液腐蚀掉中间氧化硅的一部分。同时,为了减小噪声,在结构层上再设计沉积一层较厚的SiO2薄膜。在SiO2表面沉积150 nm厚度的Si3N4牺牲层,作为后续腐蚀步骤的掩膜。此二层统称为牺牲层,是为了达到降噪目的或者为制造工艺所需的步骤。

2 芯片制造工艺

最终芯片结构如图1(d)所示,Si3N4/SiO2牺牲层刻蚀掉一定尺寸的窗口露出底部Si3N4/SiO2/Si3N4结构层,在刻蚀掉金字塔状的Si基体腐蚀腔后得到悬空的三层结构薄膜层。三层结构薄膜制造工艺的总体流程如图1所示,(1)衬底提供:为芯片衬底硅基底,n型硅片,晶向面为(100),直径为100 mm,厚度为400 μm;(2)薄膜制造:低压化学气相沉积(LP-CVD)方法制造出Si3N4/SiO2/Si3N4/SiO2/Si3N4结构多层薄膜;(3)释放窗口制造:利用光刻转移掩膜图形,得到基体释放窗口;(4)悬空薄膜制造:KOH、HF湿法腐蚀得到悬空三明治结构薄膜。

2.1 薄膜沉积

LP-CVD(低压化学气相沉积)[3]是在高温低压的反应炉中加热沉底并通过含薄膜成分的气体沉积的薄膜形成办法,控制温度压强等反应环境能得到均匀致密、压力平均的薄膜。

在装炉之前用标准的RCA过程清洗硅片去除硅片表面的氧化层或者金属化层,在70℃的H2O∶NH4OH∶H2O2(比例为6∶1∶1)溶液中浸没10 min;在流动的去离子水中浸没5~10 min;在70℃的H2O∶HCL∶H2O2(比例为6∶1∶1)溶液中浸没10 min;最后在流动的去离子水中浸没5~10 min以清洗残余的溶液。

在芯片的五层薄膜结构中,从衬底往上的前两层Si3N4为用于测序的结构层能有效阻挡H2O和离子的扩散,而最外层的Si3N4因为其抗腐蚀能力和抗氧化能力而作为刻蚀掩膜。化学计量比的Si3N4具有很大的参与张应力[4],约为1 GPa,如此大的残余应力可引起数百纳米厚的薄膜断裂,为了得到所需厚度的耐用耐化学腐蚀的膜结构,可通过LP-CVD沉积非化学计量比SixNy薄膜。沉积Si3N4的源气体为二氯硅烷(SiH2Cl2)和氨气(NH3),压强和温度范围分别为200~500 mTorr和700 ℃~900 ℃。在SiH2Cl2/NH3的值在6∶1,沉积温度为800 ℃,压强为200 mTorr时,可以沉积出应力较小的薄膜。

SiO2容易用腐蚀剂溶解,且腐蚀剂不易损害其他薄层,与Si3N4在化学溶剂中也有高选择比,所以它被用作牺牲材料。SiO2薄膜的源气体为二氯硅烷(SiH2Cl2)和二氧化氮(NO2)这两种,残余应力约为200 MPa。SiO2和Si3N4具体的工艺参数见表1。

按设计的前三层薄膜的结构,结合沉积速率,各层薄膜的沉积时间分别为9 min氮化硅、26 min氧化硅、18 min氧化硅。干涉仪测得拟合厚度为26.5(2.0)nm SiNx、18.1(2.8)nm SiOx、51.0(1.6)nm SiO。硅片炉中取出在洁净室内放置过夜后进行后两层薄膜的沉积,沉积时间分别为400 min氧化硅、150 min氮化硅,其余参数不变。沉积完成后同样用干涉仪或者椭偏仪测得,结果符合实验设计。

2.2 芯片工艺版图设计

在沉积完薄膜之后,需要进行后续芯片三维形态的制造,所以需要设计工艺版图来协助后续的制造流程。图2(a)为反面芯片的整体版图设计图,图2(b)为单个芯片的释放窗口与划片沟槽的设计,尺寸与最终芯片一致,为3.5 mm×3.5 mm。正面版图设计与正面区别在于没有划片槽,以及中央的释放窗口尺寸不同。

在完成芯片工艺版图的设计之后,需要按照设计制作掩膜版。掩膜是一块能够透射紫外线的石英板,上面包括刻有上述设计图案的不透光金属膜,一般为铬层,掩膜版上图案与实际芯片比例为1∶1。

2.3 释放窗口制造

2.3.1 Si释放窗口的制造(反面窗口)

释放过程为:涂胶(1.7 μm,LCA00A,2 000 r/min);前烘(110 ℃,90 s);紫外曝光(45 s,设备MA6A);使用的掩膜版为反面没有划片槽的掩膜版;掩膜板图案和圆片沿X、Y、Z轴对准;水浴3 min,溶解掉光刻胶感光部分,留下了与掩膜板一致的图形;坚膜(135 ℃,30 min)。随后进行反应离子刻蚀(RIE),暴露出的背侧窗口内的全部沉积薄膜,露出Si表面,设计刻蚀厚度为8 000A,时间为3 min。清洗,去胶后进行正面释放窗口的制造。

2.3.2 SiO2释放窗口的制造(正面窗口)

使用图2的正面掩膜版重复上述光刻步骤,掩膜版两端的十字对准标记进行正反对准,具体见图3。使用反面掩膜版,光刻工序步骤及工艺参数不变,RIE刻蚀时间为1 min,刻蚀厚度为2 000A,刻蚀掉正面最顶层窗口中的SiN,露出SiO表面。RIE刻蚀之后同样进行金属前去胶处理,在120 ℃溶液中静置25 min,清洗干净残余溶液。

2.4 湿法腐蚀释放工艺

2.4.1 Si基体释放

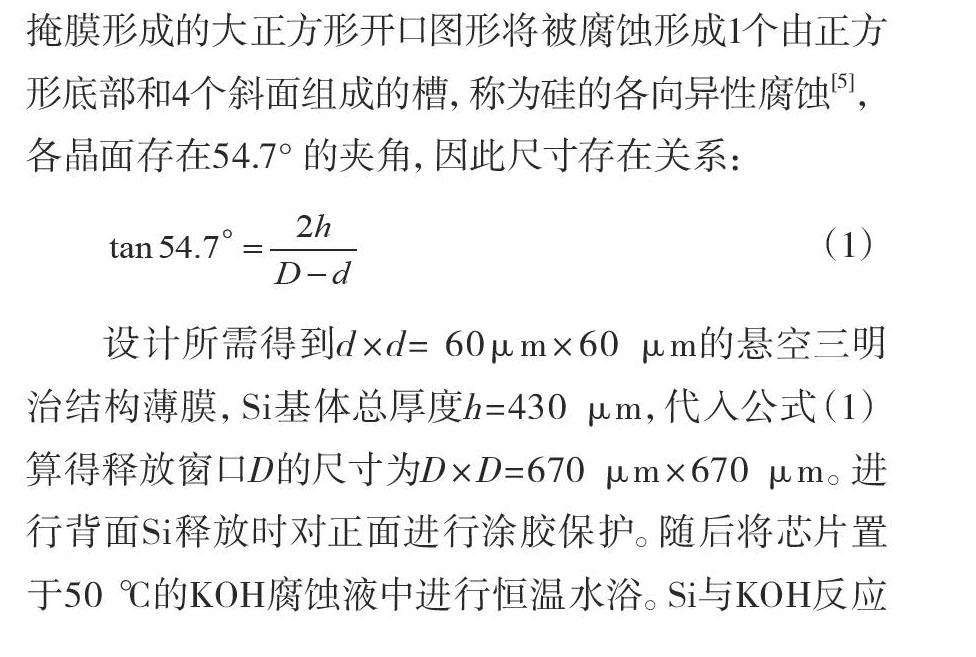

标注芯片各部分的结构尺寸具体见图4,D为释放窗口的正方形边长,h为腐蚀腔深度,即为硅片的整体厚度,d为自支撑三明治结构薄膜尺寸,由于单晶硅的晶面结构差异,晶面(100)的硅片正面在KOH、TMAH等溶液中腐蚀得很快,而具有54.7°的(111)侧边腐蚀明显更慢,腐蚀速率比约为400∶1。因此,硅片表面由硬掩膜形成的大正方形开口图形将被腐蚀形成1个由正方形底部和4个斜面组成的槽,称为硅的各向异性腐蚀[5],各晶面存在54.7°的夹角,因此尺寸存在关系:

设计所需得到d×d= 60μm×60 μm的悬空三明治结构薄膜,Si基体总厚度h=430 μm,代入公式(1)算得释放窗口D的尺寸为D×D=670 μm×670 μm。进行背面Si释放时对正面进行涂胶保护。随后将芯片置于50 ℃的KOH腐蚀液中进行恒温水浴。Si与KOH反应会产生氢气,通过产生气泡的剧烈程度来判断基体Si的腐蚀是否正常进行,28 h后检查硅片,发现基本不产生新的气泡,判断腐蚀已基本完成。测得腐蚀腔深度为319 μm,计算得腐蚀速率为11.2 μm/h。继续腐蚀,45 h后检查硅片的释放窗口透光,代表Si基体完全释放。完成清洗后将圆片置于丙酮中去胶,每10 min换一次丙酮,共2次。最后将圆片从丙酮中取出,并清洗。

2.4.2 SiO2释放

在光刻中去掉了圆片正面一小块区域的Si3N4,而暴露出了下面的SiO2层,SiO2在HF腐蚀剂中为各向同性腐蚀,但是对于Si3N4和SiO2兩种硅化物却有高度的选择比,SiO2的腐蚀速率远远高于Si3N4,因此可以保护下层的Si3N4不被腐蚀。将清洗后的硅片置于HF溶液中,缓慢晃动样品架,使硅片与HF溶液充分接触,3 min之后取出芯片用去离子水或者异丙醇清洗,腐蚀速率约为2 nm/s。

最终得到的多层薄膜见图5,图5(a)表示单个芯片的背部槽的平面形态得到两面悬空,直径为9 μm的薄膜且薄膜完整,没有出现破裂、挤压等现象。

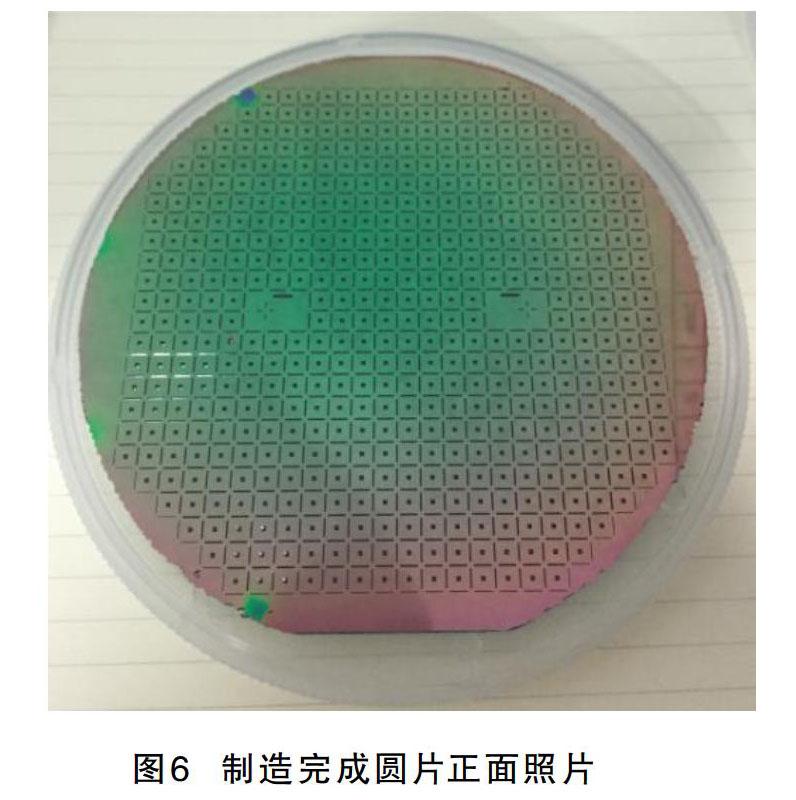

最终成品的圆片照片见图6,可以看到圆片的反面基本与正面掩膜版一致。圆片的边缘与其他部分呈现不同颜色,是由于在薄膜沉积过程中由于装置边缘有夹具夹持造成的薄膜厚度不均匀,因而反应在光的折射颜色上,掩膜版设计避免了这部分不合格薄膜区的使用。一个圆片上约有400个单个芯片,由于预留了沟槽,可以很轻松地徒手将整块圆片掰成单个芯片,与原来的划片方法相比简单便捷,也避免了芯片的进一步污染。

3 纳米孔制造

在通过MEMS完成薄膜芯片制造之后,需要借助离子束或电子束加工来完成芯片悬空薄膜上纳米孔的制造。选择聚焦离子束刻蚀(FIB)[6]刻蚀纳米孔,将离子源经离子束加速后聚焦轰击到样品表面,将原子从材料表面剥离,来实现纳米尺度的加工。常用的FIB一般为高能镓离子束。FIB(FEI,helios 600i)电压为30 kV,工作电流为7.7 pA,在上述制造得到的薄膜上尝试不同的加工时间得到不同孔径纳米孔阵列(见图7),其中得到的最小纳米孔的直径约为40 nm。至此完成了测序实验用多层纳米孔芯片。

与高能镓离子束刻蚀相比,气场发射器的优点是采用基于场离子发射原理和惰性气体使用的原子大小的发射源(原子水平的离子源,ALIS),避免了使用液态金属离子源可能造成的金属离子污染。此外,使用低质量氦离子极大地减少了溅射对样品的破坏。该文用蔡司公司的ORION NanoFab氦离子显微镜[7],高能氦离子能够被精确控制,以100 nA的工作电流快速去除样品材料以得到小直径的纳米孔,并且保持离子束在一个相当稳定的尺寸形态。除此之外,其独有的用于电荷中和的集成电子注入枪,能在成像和制造模式下,为没有图层样品进行电荷处理,以得到高分辨率的图像。

首先使用显微镜对悬空薄膜的厚度进行测量(见图8),工作电压为30 kV,电流为20 pA,成像模式为SEM(扫描电子显微镜),方法倍数为58 k,预估薄膜的厚度为100 nm左右,稍厚于设计的80 nm。

在用氦离子束刻蚀好9个纳米孔阵列之后,通过STIM和STEM成像并比较它们的结果来确定刻蚀纳米孔的确定参数(见图9)。图9(a)为STIM模式下的孔阵列图,电压为30 kV,电流为1.02 pA,可以看到孔在曝光时间在4 s时出现;在STEM模式下,电压为5 kV,曝光时间为5 s时孔开始出现。需要注意的是这是在同一芯片上的孔,由于想要得到尽可能小的孔径,因此使用了不同的成像模式来进一步确定氦离子束曝光时间,以期得到最佳实验参数。

综上所示,为了能确保出现纳米孔,最终选择在STEM模式下的图像判断,确定曝光时间为5 s和6 s,各加工5个芯片。曝光时间为6 s的纳米孔在氦离子显微镜ORION NanoFab和TEM显微镜JEM-2100下的成像见图10。图10(a)中纳米孔的直径为5 nm左右,图10(b)中直径稍大于5 nm,但也达到了所需求的小于10 nm的水平。因此选用氦离子束加工符合实验用纳米孔的要求。

曝光时间为5 s的纳米孔在氦离子显微镜中的成像见图11。显示直径为3 nm,但是在TEM刻蚀的孔并没有完全穿透,其具体情况见图11(6)。产生这种现象的原因有两种:一是因为孔在氦离子刻蚀的时候确实没有穿透,只是减薄到了一定的程度,使这块区域与其他区域对离子束的反射不一样,误以为孔已经打通。二是在氦离子加工中纳米孔已经形成,但是由于纳米孔孔径过小,只有约3 nm,在TEM[8]中寻找纳米孔必须使用更高的放大倍数在薄膜中寻找更长的时间,更长的曝光时间可能会导致材料的融化进而堵住了本来直径就极小的纳米孔。因此5 s的曝光时间并不是一个好的工艺参数。

在完成纳米孔制造之后,将芯片置于HF溶液中,轻轻晃动,使HF充分进入到纳米孔中,SiO2会被刻蚀掉一部分,最终得到两层分开的Si3N4纳米孔结构。

4 结语

通过实际的实验需求,设计了多层纳米孔测序芯片的制造过程,使用了MEMS制造出了設计好的五层薄膜的芯片,成功得到了悬空的多层结构薄膜,并用氦离子显微镜ORION NanoFab制造了直径约为5 nm的纳米孔,确定了加工参数,并成功用TEM进行了图像表征。MEMS制造方法工艺简单,成本低廉,成品率高,而氦离子显微镜加工也能大批量制造高质量的小径纳米孔,为后续的DNA测序实验提供了传感器硬件保障。

参考文献

[1] 曹影,李伟,褚鑫,等.单分子纳米孔测序技术及其应用研究进展[J].生物工程学报,2020,36(5):6-14.

[2] 袁志山.基于固体纳米孔的DNA分子检测器件设计与制造[D].东南大学,2016.

[3] EP, Terekhov VA,Parinova EV, et al. Formation of Si nanocrystals in LP CVD semi-insulating polycrystalline silicon films[J].Materials Science and Engineering:B,2020,259:114575.

[4] 李婷婷,周炳卿,闫泽飞.氮气流量对非晶SiNx到含有Si3N4晶粒的富硅-SiNx薄膜转变的影响[J].内蒙古师范大学学报:自然科学汉文版,2019,48(3):45-49.

[5] 贾翠萍,董玮,徐宝琨,等.KOH溶液中(110)硅片腐蚀特性的研究[J].半导体技术,2005,30(6):52-55.

[6] 韩伟,肖思群.聚焦离子束(FIB)及其应用[J].中国材料进展,2013(2):716-727.

[7] 马玉田,刘俊标,韩立,等.氦离子显微镜对钨中氦行为的实验研究[J].物理学报,2019,68(4):208-215.

[8] Gai PL, Boyes ED, Yoshida K, et al. Development of the Atomic-Resolution Environmental Transmission Electron Microscope[M].berlin: Springer International Publishing, 2016.