DMAIC方法在PCIe产品测试线改进中的应用

孟珞珈,杨光,杨剑

(中国电子科技集团公司第三十研究所,四川 成都 610041)

0 引言

PCIe总线模块类产品具有产量大,交付周期短等特点,合同签订后一般从元器件采购到成品交付只有3个月,因此能否顺利交付将直接影响到企业声誉和效益。产品从开始板卡测试,到最终完成整机检验交付用户,实际可操作时间不超过50天。由于该类产品存在模块化程度高、功能深度定制化、与宿主设备绑定紧密等特点,传统的测试方法存在投入人员多,测试效率低,可靠性试验周期长等问题,已经无法保证产品的按期交付,成为制约生产效率和制造成本的瓶颈。运用6σ方法建立PCIe产品测试线DMAIC改进模型,识别关键过程并分析出其中关键因素加以改进,有效提高PCIe总线类产品的批产效率,降低生产制造成本。

1 DMAIC方法简述

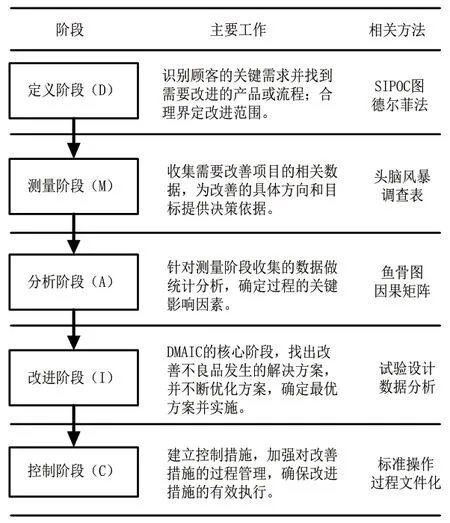

DMAIC是指由定义阶段(Define)、测量阶段(Measure)、分析阶段(Analyze)、改进阶段(Improve)和控制阶段(Control)5个阶段构成的过程改进方法,是6σ管理中流程改善的重要工具[1],其工作流程如图 1所示,一般用于对制造过程、服务过程以及工作过程的改进,成功案例较多,例如Li等应用DMAIC分析模型,对公司持续改进的调查和数据进行分析,提高公司的竞争实力[2];Srinivasan 等[3]研究了DMAIC法阶段的试点实施,以提高小型炉制造公司管壳式换热器的效率;Sushovan Ghosh等在DMAIC的研究中,提出了数据挖掘技术是驱动质量改进的主要动力这一观点[4]。总的来说,DMAIC方法基于6σ管理理论,方法的逻辑与思路清晰、包容性强[5],可以有效的对现有生产制造过程进行改进。

图1 DMAIC工作流程图

2 定义阶段

针对现状,企业要求短时间内对PCIe产品测试线进行优化和改进,其目的是在保证产品按期交付的情况下,大幅提高测试效率,缩短调测、检验与验收的周期。首先建立如表1所示SIPOC模型来勾勒本产品在生产过程中与测试业务相关的流程,并从中识别出关键过程。

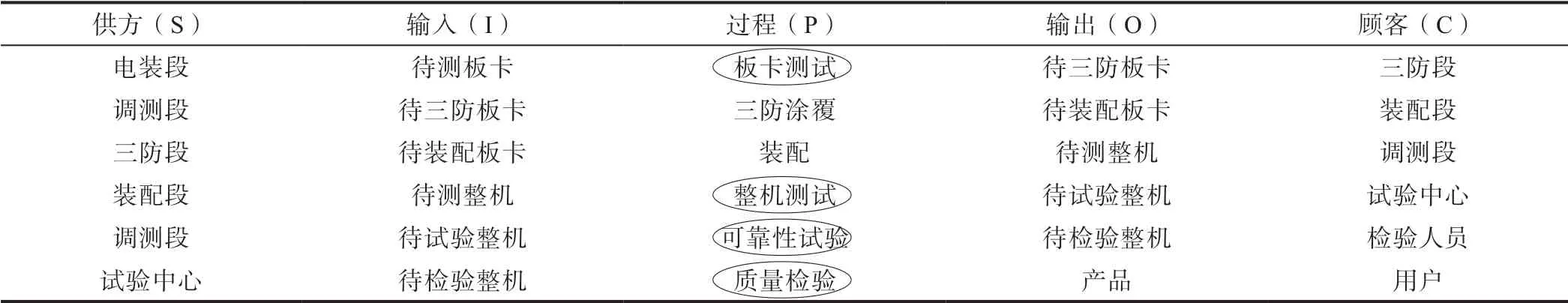

表1 SIPOC模型

通过SIPOC模型,找出与测试业务相关的关键过程,包括板卡测试、整机测试、可靠性试验、质量检验四个过程,其共同点是都需要对产品进行测试,因此将提高这四个过程的工作效率作为改进目标,具体包括以下三点:

(1)板卡测试、整机测试、质量检验效率提升超过300%;

(2)测试人员投入减少60%;

(3)可靠性试验周期减少50%。

3 测量阶段

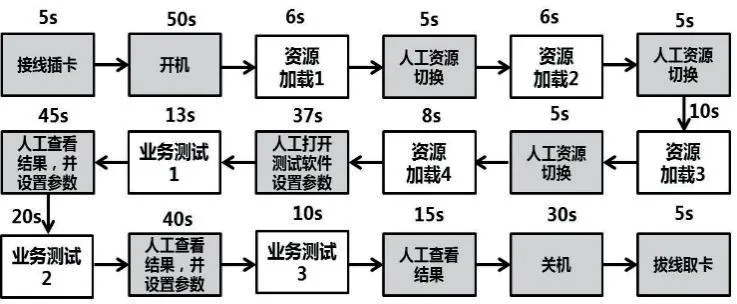

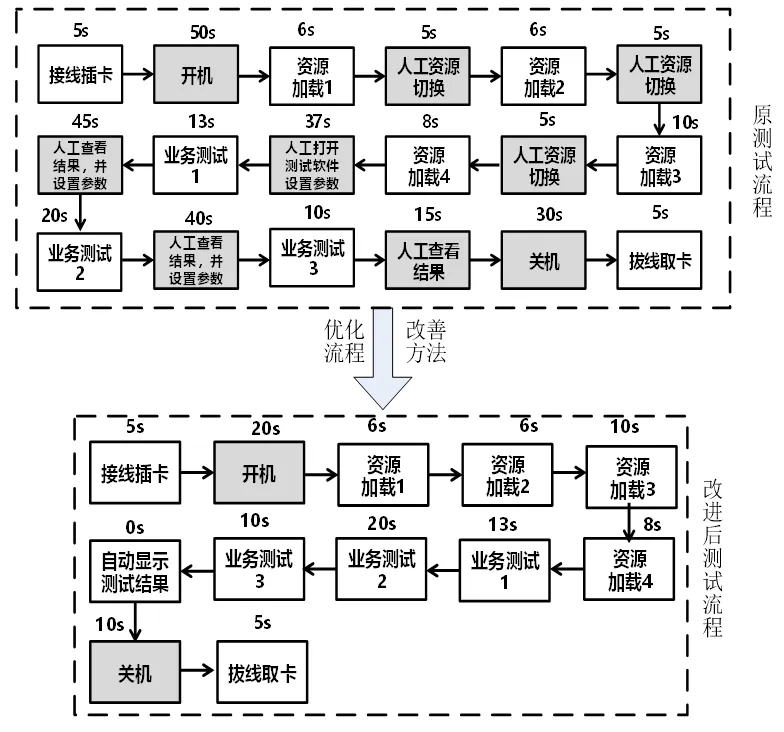

在DMAIC应用过程中,对于流程改进中定义了需要改进的目标后,需要对关键质量指标进行测量和分析,才能准确地找到改进的方向和方法[6]。在本项目中,产品的板卡测试、整机测试、质量检验三个过程的具体操作流程相同,流程上分为18个步骤,如图 2所示,每台产品测试耗时315秒,其中涉及到人工操作有11个步骤,人均测试效率为80台/天,每个过程中的人员投入为至少5人,每天计划产出为400台,呈现出人员投入大,但产出较低的问题。

图2 产品测试操作流程图

产品的可靠性试验采用抽样的方式,试验周期T可表示为。

式中θ1为产品的平均故障间隔时间(MTBF),N为试验样品台数,根据本产品检验依据θ1=5000小时。现有试验方法只能支持4台抽样产品同时进行可靠性试验,根据上述公式可得出当前条件下试验周期T=1375小时,产生试验费用为110万元。

4 分析阶段

4.1 采用鱼骨图综合分析

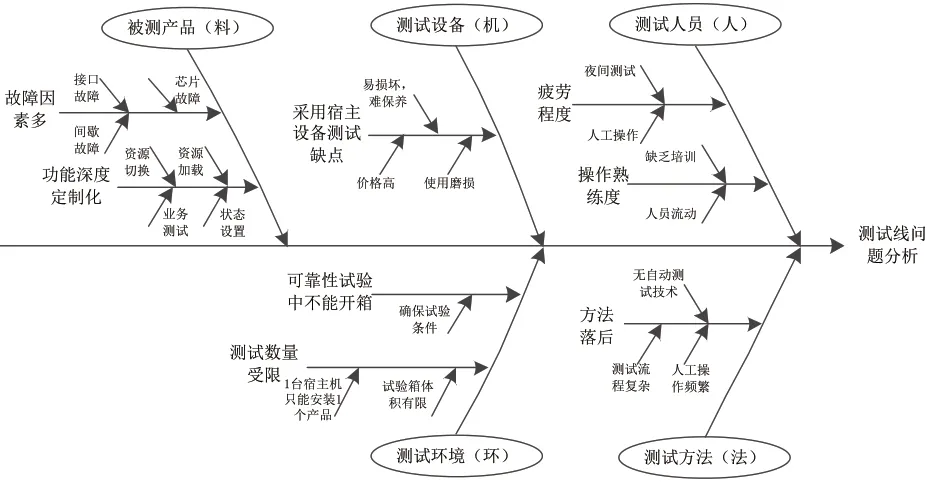

在分析阶段,首先采用鱼骨图从人、机、料、法、环五大因素对现有测试线存在的问题进行分析。鱼骨图又称石川图,是日本东京大学的Ishikawa教授设计的一种找出问题所有原因的创新方法,广泛用于技术和管理领域[7]。在本项目中,将测试人员、测试设备、被测产品、测试方法和测试环境作为鱼骨图的主骨,主骨下再细分中骨和小骨,从而形成如图 3所示的完整测试线问题分析鱼骨图。

图3 鱼骨图—影响因素分析

(1)测试人员:主要包括疲劳程度和操作熟练度两方面,其中疲劳程度主要受人工操作和夜间工作的影响;操作熟练度主要受缺乏系统性培训和人员流动影响。

(2)测试设备:当前只能采用宿主设备进行测试,但宿主设备存在价格高、长期使用后易损坏、维修保养难度大等问题。

(3)被测产品:主要存在故障因素多和功能深度定制化等问题,其中造成故障的原因有接口故障、芯片故障以及间歇性故障等多方面;而功能深度定制化导致需在测试过程中频繁进行资源加载、切换、状态设置以及业务测试等。

(4)测试方法:造成现有测试方法效率低下的原因主要包括需手动频繁操作、现有测试流程复杂,没有引进自动测试技术等。

(5)测试环境:在可靠性试验过程中为保证温度应力条件的稳定可靠,不能在试验过程中开箱更换被测产品;在现有试验箱体积有限的情况下,箱内最多同时放置4台宿主机进行测试,并且1台宿主机一次只能安装1个被测产品,因此测试环境只能支持4台产品同时进行可靠性试验。

4.2 采用因果矩阵确定关键因素

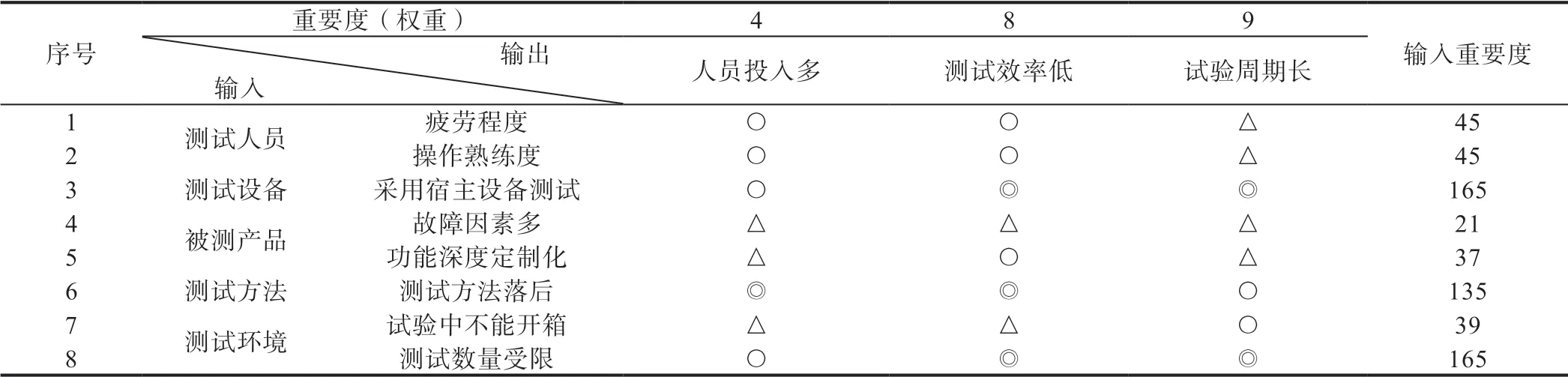

因果矩阵表分析是美国匹兹堡大学T.L.Satty教授提出的一种决策方法,该方法可帮助确定关键流程输入变量重要性优先次序,有助于选定需监测的内容,以便确定是否存在因果关系和是否有必要对关键流程输入变量加以控制[8]。围绕PCIe产品测试线呈现出来的人员投入多、测试效率低和试验周期长三个主要问题,组织测试操作人员、试验人员和检验员对鱼骨图中分析出的影响因素进行量化打分,形成如表2所示的因果矩阵。

表2 因果矩阵表

通过因果矩阵表计算输入重要度,得出对当前测试线存在问题影响最大的因素依次为采用宿主设备测试、测试数量受限和测试方法落后。为实现改进目标,需在改进阶段围绕上述三个因素来制定改进方案如下:

(1)通过技术创新取代宿主设备;

(2)保持试验箱容积不变的情况下放置更多的被测产品;

(3)优化现有测试流程,整体改善测试方法。

5 改进阶段

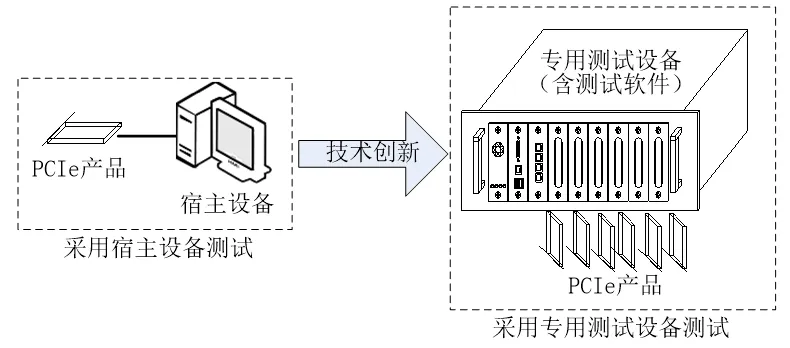

5.1 通过技术创新取代宿主设备

创新性的设计专用测试设备和测试软件,要解决的问题包括模拟宿主设备与产品之间的信息交互流程、实现多通道PCIe并行测试,缩短系统开关机时间,从而达到取代宿主设备,提高测试效率的目的。方案如图 4所示,测试设备基于AXIe架构设计,提供多路PCIe测试单元,支持多路并发测试,测试单元采用模块化电脑+固态硬盘设计,经实际测量每次测试的开关机时间从80秒缩短到了30秒,大幅缩短;测试软件支持功能配置及一键自动化测试,测试完成后自动呈现和记录测试结果。

图4 测试创新方案

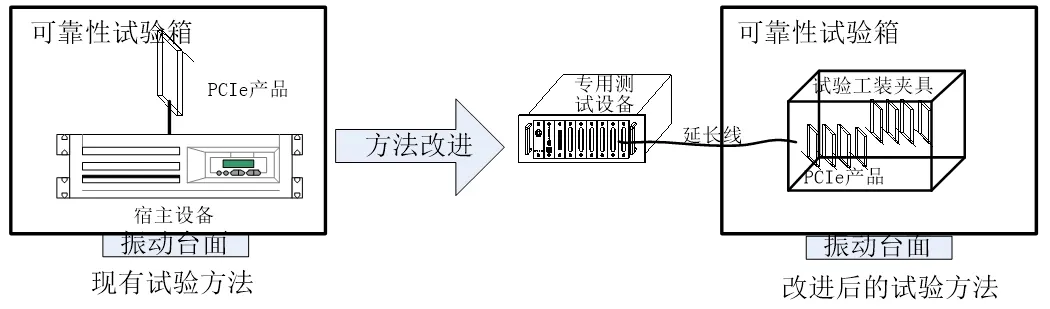

5.2 保持试验箱容积不变的情况下放置更多的被测产品

改进现有可靠性试验方法,如图 5,在采用专用测试设备取代宿主设备的情况下,为确保试验的稳定可靠且不会在过程中开箱破坏试验条件,将专用测试设备移出可靠性试验箱,设计专用的试验工装夹具放置在试验箱内,通过中继部件将PCIe信号从测试设备无损延长到工装夹具的转接板上。工装夹具的四个面可以同时固定16个PCIe产品,从而达到保持试验箱容积不变的情况下放置更多被测产品的目的。

图5 试验改进方案

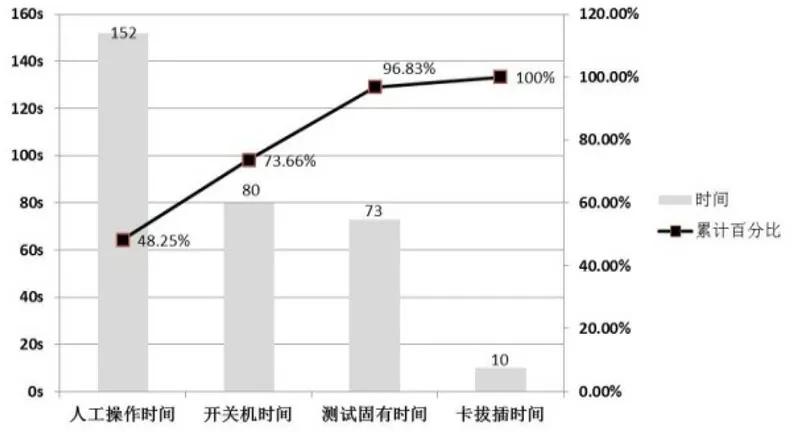

5.3 优化现有测试流程,整体改善测试方法

对现有测试操作流程进行分析,流程中存在大量人工操作与判定的环节,包括开关机、资源切换、查看结果与设置参数等总共232秒,通过图 6所示柏拉图进行分析,人工操作过程总计152秒,开关机耗时80秒,两者之和占到了测试流程总时间的73.66%。开关机耗时长的问题已通过专用测试设备进行优化,还需通过进一步优化测试流程,改善测试方法来大幅度减少人工操作时间。

图6 测试流程的柏拉图分析

测试流程中涉及到人工反复操作的主要包括资源切换、结果查看和参数设置。设计自动化的测试软件,运行在专用测试设备上,使资源加载、资源切换、参数设置和结果判断全部通过测试软件自动完成,如图 7将原有的18个流程优化为12个流程,并将测试方法简单化,不再需要测试人员掌握复杂的操作流程,只需一键点击测试软件即可。

图7 测试流程的优化

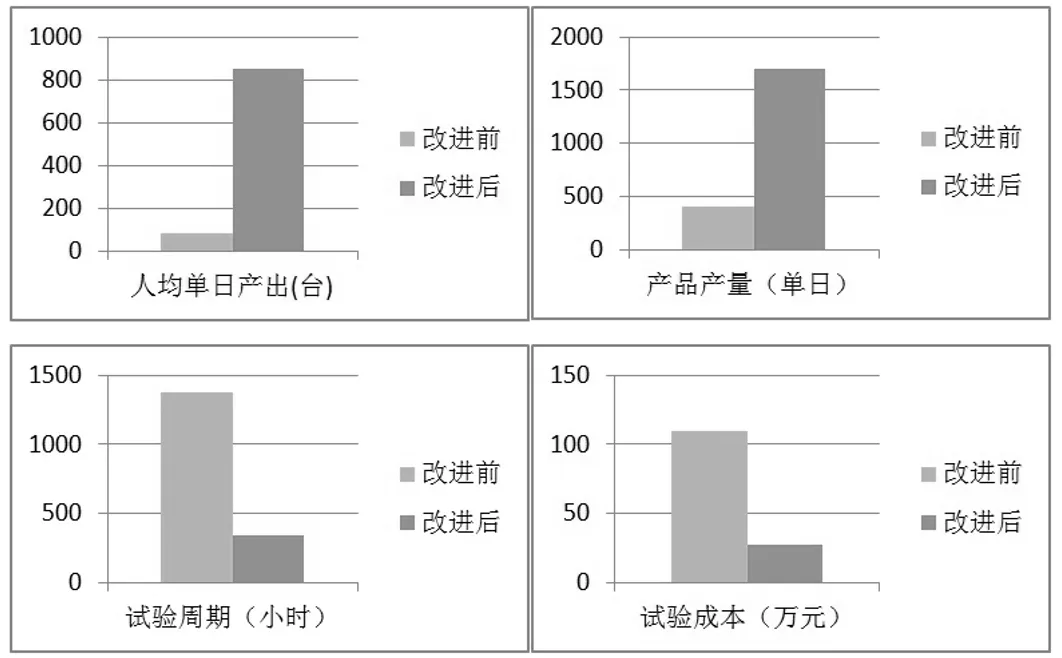

5.4 改进效果评估

通过批量生产来对整体改效果进进行评估,首先进行单台产品测试,耗时为113秒,单台检测效率提升约175%;测试设备支持同时对6台产品进行批量自动化测试,统计完成测试时间为180秒,经实际测算人均测试效率达到850台/天,效率提升超过950%。在此基础上,测试人员由原来的5人减少到2人,产量从400台/天提升到1700台/天,人员投入减少60%。

通过可靠性试验验证,新的试验方法可以支持16台产品同时放入可靠性试验箱中进行试验,试验周期T=343.75小时,试验周期减少75%,产生试验费用仅为27.5万元,降低82.5万元,试验成本得到了明显控制。

通过以上验证结果表明,本次改进达到目标。

图8 改进效果评估图

6 控制阶段

为确保本次改进效果能在PCIe总线类产品测试线上顺利实施,并能长期得到控制,制定了相应的流程和办法,主要包括:

(1)结合测试系统与试验工装的使用方式,重新编写产品的调测流程和检验依据,定期对测试设备进行校准。

(2)制定标准作业规范,定期对测试人员进行培训,严格按照流程进行测试作业。

(3)在产品生产过程中注意收集新的数据,通过统计过程控制等方式监控改进后的测试线运行状况。

7 总结

本文运用了DMAIC方法对PCIe产品测试线进行改进,从定义阶段开始收集改进需求,运用SIPOC模型工具识别关键过程并提出改进目标;在测量阶段对相关数据进行测量和收集;在分析阶段运用鱼骨图和因果矩阵确定需要改进的关键因素;在改进阶段确定了技术创新、方法改进和流程优化方案并加以实施和验证,评估了改进效果;在控制阶段制定了各项措施确保改进效果的良好维持。

综上所述,通过对DMAIC的研究和运用,企业非常成功的对测试线进行了全面改进,提高大规模批量化生产效率,有效降低生产制造成本,带来巨大收益的同时,也使参与者收获了丰富的经验,更有信心将DMAIC方法推广到其他产品测试线的改进中,对于企业向智能制造发展具有重要意义。