迁钢3#板坯连铸机浇铸无人化改造设计

宫江容 韩丽敏 宋新虎

(1:北京首钢国际工程技术有限公司 北京100043;2:北京市冶金三维仿真设计工程技术研究中心 北京100043)

1 前言

现代连铸生产,为了有效地防止钢水二次氧化,钢液从钢包→中间包→结晶器基本都采用全部保护浇注。钢包长水口操作、中间包水口操控、中间包覆盖剂添加及测温取样等操作均由工人现场完成,工作环境恶劣、危险,而且人工操作存在一定差异性,难以保证产品质量及生产的稳定性。过去受限于冶金行业高温、高粉尘、高污染的工况,冶金机器人发展缓慢,近年来技术不断革新,已经有所突破,机器人开始出现在炼钢厂的各种场合[1-3]。2013年机器人浇铸首次在韩国现代钢铁的板坯连铸机上投入使用,至今已有20余台成功应用案例,板坯连铸机机器人浇铸技术日趋成熟,但在国内还处于起步阶段。2019年首钢迁钢决定与维苏威(维苏威高级陶瓷有限公司)合作,首先在二炼钢厂3#板坯连铸机上实施浇铸无人化改造,进而全面推广,在连铸生产技术水平、质量、品种和能力等方面在抢占先机,全面发挥数字化转型示范引领作用。

2 3#板坯连铸机现状

迁钢炼钢作业部二炼钢厂现有3#、4#两台双流板坯连铸机,投产于2009年,引进的奥钢联技术,其中3#连铸机设计年产能180万吨。改造前浇注操作包括钢包浇注、中间包浇注、主控室操作三部分,其中钢包浇注、中间包浇注均由人工现场控制操作,每班需要4名操作工人来完成。浇注区域的主要参数如下:

铸机流数:2;

流间距:6500mm;

浇注断面:230mm×(750~1600)mm;

钢包水口机构:LV12T5;

下渣检测:电磁线圈式;

钢包长水口更换及夹持:长水口机械手,双中间包车上各一个,一用一备;

长水口机械手形式:4轴运动功能,升降为液压缸驱动,其他人力驱动;

中间包水口机构:SEM 2085;

中间包水口更换及夹持:人工装入/移出水口,水口机构实施更换并夹持;

钢包转台:蝶式,升降行程800mm;

中间包车:半门式,升降行程600mm;

浇注方式:全保护浇注,钢包下水口+钢包长水口+浸入式中间包水口,中间包带盖浇注;

上引锭杆方式:上装式,引锭杆车喂入。

3 改造内容

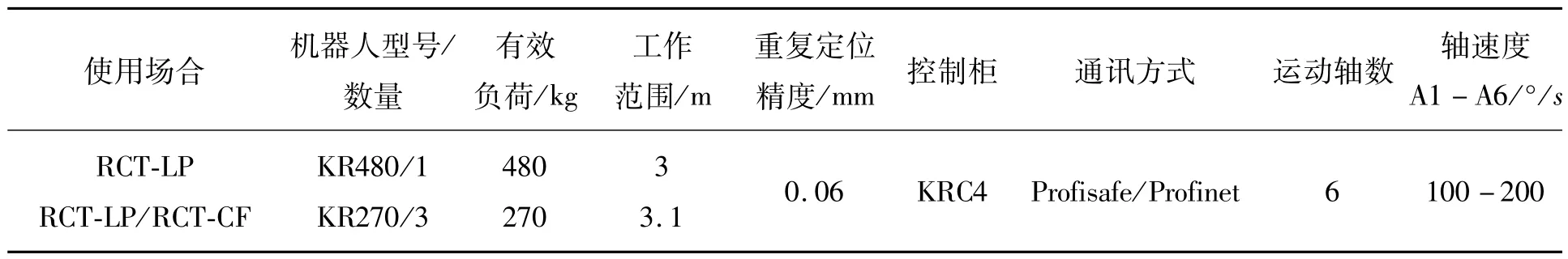

维苏威的连铸技术RCT(robotic casting technology)包括钢包浇注RCT-LP(Robotic Casting Technology for Ladle Platform)和中间包浇注RCTCF(Robotic Casting Technology for Casting Floor)两部分[4]。通过使用与机器人相匹配的水口机构及耐材,利用4个德国KUKA公司的铸造机器人完成所有浇注操作。操作人员通过HMI(Human Machine Interface)启动功能后,机器人在自动定位和识别系统及视觉系统的辅助下按照设定的程序完成预先定义的功能和动作[5]。机器人性能参数详见表1。

表1 RCT技术机器人参数表

为了应对浇铸环境(如飞溅的钢水,热辐射和灰尘等),机器人通体包裹特殊的铝防护服。

3.1 RCT-LP技术应用

3.1.1 新型LTC系列钢包水口机构

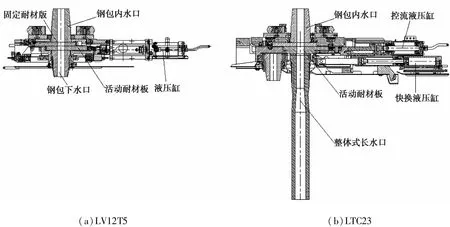

LTC系列水口机构是与RCT-LP技术相匹配的钢包水口机构,和以往传统的钢包水口机构,如LV12T5相比,除了带有钢包下水口外,机构还带有一个整体式长水口。如图3所示,传统的钢包水口机构只需要一个液压缸驱动活动耐材板即可,而LTC系列水口机构需要有两个液压缸。快换液压缸驱动钢包下水口和整体式长水口切换,控流液压缸驱动移动耐材板调整水口开度及快速切断。正常浇铸时使用整体式长水口,钢包下水口用于非正常开浇时烧氧引流或机器人故障时与普通长水口配合浇铸。LTC系列水口机构最大优势在于机构本身能更换、夹持钢包长水口,机器人只需将整体式长水口装入LTC和从LTC上取走,并不需要长期占用一个机器人,也杜绝了因长水口机械手夹持长水口时与钢包随动性不好导致的漏钢现象。

与LV12T5相比,LTC系列钢包水口机构具有下列优点:

图1 钢包水口机构LV12T5与LTC23比较

(1)板式滑动连接,通过惰性气体保护,改善钢包和中包间的密封(减少空气和氮气的吸入),更好地保护钢水的质量;

(2)整体长水口的夹紧装置保证了安全可靠地浸入式开浇,钢包和中间包之间没有刚性的连接,确保在紧急情况下回转台自由转出;

(3)双水口安装,在不自开的情况下无需取下钢包长水口,可以快速切换为钢包下水口进行烧氧操作,缩短不自开时敞开浇铸的时间;

(4)可以实现长水口的机器人快换;

此次改造,将采用LTC23钢包水口机构。新机构的安装基准板与LV12T5机构相同,直接更换即可。但LTC23整体外形偏大,液压缸行程也大,会与钢包底部的筋板干涉,需要修改钢包。

3.1.2 RCT-LP设备布置及操作功能

在RCT-LP技术中,一台双流板坯连铸机在钢包操作平台上需要配备2个机器人,使用专用工具与其附属设施配合,可以完成钢包长水口装/卸、添加中间包覆盖剂、中间包钢液测温/取样、定氧、定氢、钢液取样、钢包水口烧氧引流及长水口吹扫等工艺操作。

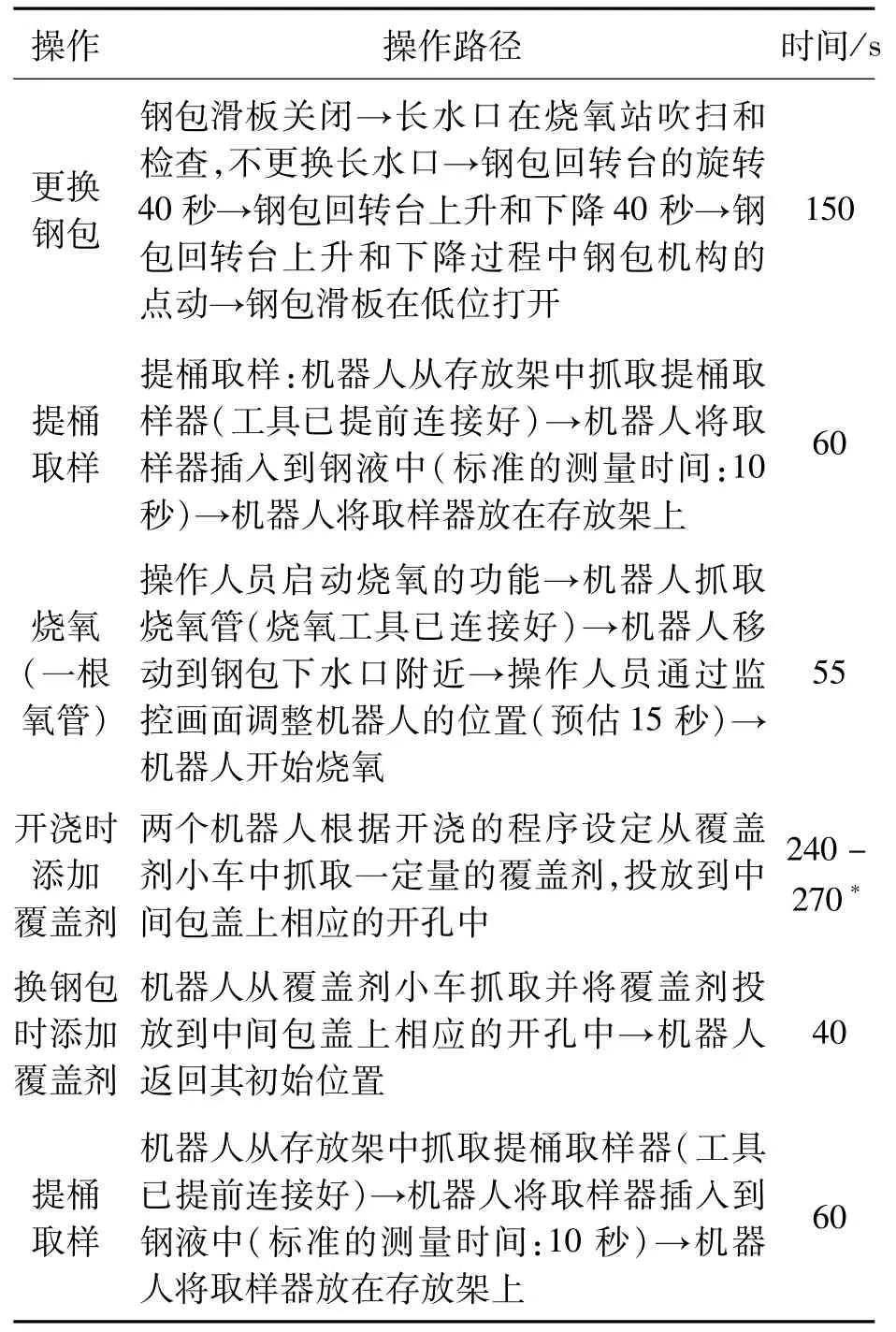

图2为3#连铸机的RCT-LP设备布置图,KR480机器人负责钢包长水口装卸及5流侧中间包覆盖剂的添加;KR270机器人负责测温/取样、定氧、定氢、钢液取样、水口烧氧及6流侧中间包覆盖剂的添加;钢包长水口的氧气吹扫由两个机器人合作完成。各种典型工艺操作路径及操作周期详见表2。

表2 RCT-LP机器人典型操作及操作周期

图2 RCT-LP设备布置图

钢包平台浇铸位的两侧布置有电气室及钢包操作室,机器人控制柜及I/O柜放置在电气室内,机器人操控在钢包操作室内。RCT-LP技术的机器人PLC需要与连铸PLC就钢包、中间包相关的信息进行通讯,并连锁控制。在事故紧急情况下,在钢包及中间包离开浇铸位置的同时,连铸机PLC也会给机器人PLC发出“紧急信号”,机器人立刻回到其原始位置。

RCT-LP技术与传统人工操作相比,具有下列有点:

(1)安全性提高:操作人员不需要再靠近液态钢水;LTC夹持长水口浇铸,钢包回转台在紧急状态时转出不会损坏邻近设备。

(2)效率的提升:开浇程序快速、标准化,开浇时可快速添加覆盖剂;长水口安装操作(安装,取下,吹扫和检查)也是快速、安全和标准化的。

(3)一致性好、标准化程度高:可以更好实现连铸操作的一致性和准确性;测温取样位置的确定性和重复性;通过自动记录浇铸工艺参数实现数据的可追溯性。

3.2 RCT-CF技术应用

3.2.1 新型中间包水口机构SEM(Shroud Exchange Mechanism)3085

迁钢3#连铸机中包现配套SEM2085中间包水口机构,MTSP(浸入式水口)快换的过程中需旋转液压缸,无法实现机器人快换水口。因此需更换为维苏威最新一代具备安装整体水口功能的SEM3085,以配套实施机器人浇铸。如图3所示,两者明显的区别在于快换液压缸安装位置不同,SEM3085的液压缸中心错开了水口机构中心,更换MTSP时无需拆装或旋转液压缸,具备了机器人快换水口的条件。结晶器的正上方没有了液压缸,更便于观察结晶器液面。

图3 SEM2085与SEM3085比较

与SEM2085相比,SEM3085机构还对内部结构及耐材进行了改进,优点如下:

(1)优化MTSP接触压力分布,改善密封效果;改进机构内部密封氩气连接方式,减少空气吸入。

(2)MTSP上板面延长出盲板区域,在水口快换时也可关闭钢流,避免快换水口的过程中出现的恶性漏钢事故,安全性增强,并省去了单独的盲板。

(3)坚固的设计适合于长浇次。

(4)改进了耐材的安装,方便MTSP快速准确的定位;快换时两个MTSP之间无缝对接,避免快换过程中夹钢或划伤板面。

浇铸结晶器宽度大于900mm断面,SEM 3085执行水口快换时,不需提升中间包,也不需停止浇铸。

SEM 3085与SEM2085的安装底板不能互换,因此需要更换现有中间包底部安装板。液压缸改为有快换和关闭钢流双行程控制,其控制阀台也需要更换。

3.2.2 RCT-CF设备布置及操作功能

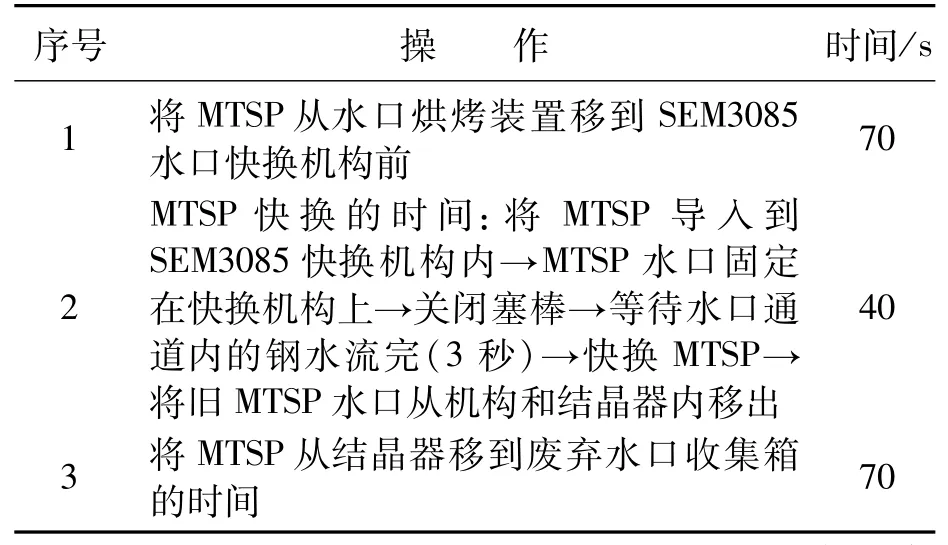

在RCT-CF技术中,一台双流板坯连铸机在浇铸平台配备2个机器人及相应的附属设施,每流一个安装在旋转第七轴上的6轴机器人及其附属设施,如图4所示。旋转第7轴可以帮助机器人到达浇铸平台和结晶器上方的执行区域并完成所有必要的操作。在上引锭杆期间,机器人旋转回待机位,保证引锭杆车逆着浇铸方向运行到结晶器附近。浇铸开始后,机器人可以夹持MTSP在水口存放架、水口烘烤装置、SEM3085及废弃水口收集箱之间运动,完成MTSP预热及更换操作,机器人的典型操作及操作时间见表3。

图4 单流RCT-CF布置图

表3 RCT-CF机器人典型操作及操作时间

机器人控制柜及I/O柜放置在钢包操作平台上电气室内,机器人操控在钢包操作室内,浇铸平台也设有HMI。RCT-CF技术的机器人PLC也需要与连铸PLC就钢包、中间包相关的信息进行通讯,并连锁控制。在事故紧急情况下,连铸机PLC也会给机器人PLC发出“紧急信号”,机器人立刻回到其原始位置。

RCT-CF技术的应用,明显优势在于:

(1)安全性提高:操作人员不必靠近液态钢水,也不会暴露在高温的水口前人工操作沉重的水口。

(2)效率的提升:水口快换过程更快,结晶器液位波动小,且两流可同时进行水口快换;

(3)一致性、标准化程度提高:标准化操作保证水口导入和移出结晶器准确,无飞溅,无撞击;保证水口烘烤的稳定性;通过自动记录浇铸工艺参数实现数据的可追溯性。

3.3 RCT技术相关设施改造

基于上述维苏威RCT技术要求,3#连铸机需要实施改造的内容如下:

(1)更换钢包水口机构LV12T5为LTC23,相应维修间修改;

(2)钢包转台增加液压、氩气、风冷介质管路,旋转接头通路增加;

(3)根据LTC23安装拆卸需要及机器人运行轨迹要求修改钢包底部筋板及支撑圈;

(4)钢包操作平台改造,增加RCT-LP机器人及附属设施基础;

(5)中间包盖改造,根据机器人动作轨迹增加覆盖剂添加孔,并增加包盖相对中间包的定位机构;

(6)中间包车的停车控制改造,保证精度±50mm;

(7)更换中间包水口机构SEM2085为SEM3085,相应维修间修改。

(8)中间包车改造,车上介质管路及控制阀箱移位、替换;

(9)钢包操作平台改造,增加RCT-LP机器人及附属设施基础;

(10)增加RCT所需各种介质管路。

4 注意事项

4.1 生产衔接

迁钢二炼钢厂有3#、4#二台双流板坯连铸机,先期实施无人化浇铸的只是3#铸机。而且全部的钢包及中间包滑动水口更换不可能同时完成,为了保证不影响生产,必须注意钢包及中间包水口机构改造过程中新旧设备衔接:

(1)LTC23的钢包下水口与现有的钢包下水口相同,4#机生产及3#机在改造过渡期都可利用既有钢包长水口机械手夹持长水口进行正常浇铸,这样有利于利用生产间隙对钢包进行分批改造。即便在RCT实施后,当机器人故障时,利用既有的长水口机械手也能维持生产。

(2)改造期间需保留既有的手动水口快换操作和其他的手动操作作为备用,以确保在热试期间能在手动操作与自动操作之间平稳过渡。

(3)在3#机改造的同时,也应对4#机所属的钢包转台、中间包车等与新的水口机构相关设备进行改造,保证4#机能正常生产。

(4)在LTC23和SEM3085投入使用前,必须先完成相关的维修区改造。

4.2 钢包操作平台改造

钢包操作平台功能发生变化,做为RCT-LP机器人的安装基础平台,改造时需注意如下问题:

(1)平台载荷增加,设备基础对变形要求严格,其中机器人基础处挠变量要求小于±5mm,因此必须加固;

(2)为满足机器人操作要求,钢包操作平台加宽时,靠近中间包侧必须保证平台底部与中间包车的间隙,不影响中间包车走行;远离中间包侧需考虑扇形段的检修吊装(配有扇形段更换专用机械手的除外),加宽部分应为可拆卸活平台;

(3)钢包操作平台加固后,平台底部应不影响引锭杆车的出入,并能保证中间包浇铸机器人的运动空间。

5 结论

随着信息化与工业化不断融合,通过数据的采集分析可使机器人与连铸工艺有机的结合到一起。通过机器人替代“人”进行钢包浇铸、中间包浇铸,必将大大提高3#板坯连铸机生产的稳定性,提升产品质量水平,降低生产成本,降低安全风险。