基于振动分析的水电站泵组设备云监测方案

王 宁,束炳芳,包震洲,阚松松,李 刚,陈 漾

(国网浙江省电力有限公司紧水滩水力发电厂,浙江 丽水 323000)

1 问题的提出

2015年以来,我国先后出台《中国制造2025》《关于深化制造业与互联网融合发展的指导意见》《智能制造发展规划(2016—2020)》《关于深化“互联网+先进制造业”发展工业互联网的指导意见》等重大战略文件,为积极推进中国智能制造提供强大的政策支持和方向指导。

要实现“中国智能制造2025”的目标,需要积极推进供给侧结构优化,加快制造数据化,设备物联网,生产过程智能化。

我国水力发电行业作为新能源服务行业,在能源供给中占有非常重要的地位。由于水电是绿色能源,也是国家未来大力发展的方向。水电厂的运营成本主要是设备折旧,相比于核电行业的生产过程,水电站的设备运维还是太过依赖人工巡检、人工确认判断故障。水电站作为能源“制造厂”,一般服务年限可达50 a以上,随着人工成本的提高、技术人员的缺失,为了合理调配资源,降低运营成本,提高电厂发电小时数,延长设备的工作年限,最终提高电厂盈利能力,智能制造、智慧运维成为必须要走的路。

紧水滩水电站正是在这样的背景下,引进基于振动分析的泵组设备智能运维项目,逐步分析基于振动分析的水电站泵组设备云监测方案的选型、技术架构、实施部署等内容。

2 水电站水泵运维难题

一般水电站工作地都比较偏远,随着经济的发展,由于社会生活水平的提高和工作机会的增多,具备一定运维技术水平的人员越来越不愿意进驻水电厂工作,运维的资源调配成为越来越棘手的问题,人工成本居高不下。

水电站泵组设备运维的难题:1电厂泵组设备投入比较保守,设备运行比较稳定,设备运行时故障机会少,巡检次数过多浪费人工,运维工作变得不饱和;2设备故障对生产影响很大,生产需全过程关注;3由于工作环境的原因,运维技术人员难招;4运维人工成本越来越高。

面对以上几大问题,水电厂也尝试一些合理有效的方式来解决。紧水滩水电厂目前的设备运维团队同时负责2个水电厂的工作,目的是:1优化资源配置,有效整合、合理利用;2最大化降低运维人工成本;3提高运维效率,减少不必要的怠工。

紧水滩团队资源优化的方式能在一定程度上解决问题,但是由于整个运维团队要负责2个电厂的设备,运维工作量和工作压力也会相应增大。另外,由于无法实时获取泵组设备的运行健康状态,即便设备不需要维保维修,运维人员也要到现场巡检、值守。这种情况下,紧水滩电厂参考其他场景中设备远程智能运维方案,选择基于振动分析的泵组设备云监测方案,能最大程度上解决上述问题,并确保有效、快速推广。

3 智能运维

设备远程智能运维主要包括2个主流方向:基于PHM的设备远程智能运维和基于状态监测的智能远程运维。

3.1 基于PHM的设备远程智能运维

基于PHM的设备远程智能运维主要针对高价值的设备,项目一次性投入成本高,周期长,需要对设备的各状态工况数据做全面深入的大数据分析,确定相关健康关键指标,依据指标参数进行数据建模,并在项目运行过程中不断学习、校正。设备的运行健康状态判断的准确性更多依赖指标的完整性及模型的成熟度。但是该方案能给用户一个直观的设备健康状态程度指标,极大降低设备运维人员的技术要求。

方案优点:1对设备运维人员技术要求不高,可直接给出设备的健康状况和程度值;2模型成熟的情况下,设备的故障诊断识别能力强,可提前预测预诊;3在线实时监测。

方案缺点:1项目需要PHM专业非常强的开发人员;2模型成熟需要时间积累,项目的效果评估周期长;3系统直接给出设备的健康状况结果,在模型不够成熟时,容易出现误判漏判,干扰运维人员的工作。

3.2 基于状态监测的智能远程运维

基于状态监测的智能远程运维仅采集设备的运行状态数据,远程对设备数据进行监控,设备的运行健康状况完全由相关运维人员通过平台监测的数据进行分析、判断。

方案优点:1项目实施简单,开发实施难度低,周期短;2设备健康状态由更加了解设备情况的现场运维技术人员根据实时数据进行分析判断,不容易出现误判;3在线实时监测。

方案缺点:1培训成本高,运维人员需要掌握更全面的技术,需要学习更多专业之外的知识,以便可以准确从设备状态数据判断设备健康情况;2设备健康状态的判断更多依赖运维人员的技术能力;3运行状态由于没有更深入的数据提取,数据只能反映当前的情况,对早期和轻微故障无法提前预测。

4 基于振动分析的水电站泵组设备云监测方案

由于水电站泵组设备运行比较稳定,而且其设备价值不高,采用PHM的智能监测方案明显投入过大,但是效果并不明显;如果直接采用状态监测,仅仅采集水泵运行的状态数据,比如电流、振动信号、运行时长、温度等,无法很好地反映和评估设备健康状况,无法做到有效的健康监测。

紧水滩水电站结合其自身的环境、设备运行和运维情况,综合考虑PHM监测和运行状态监测的优缺点,提出基于振动分析的水电站泵组设备云监测新方案,能够较好避免前面2种方案的缺点,最大限度发挥各自的优点,为运维工作带来实效。

该方案设计为一种云部署方式,保证设备相关人员可以随时随地登入系统,及时了解设备的运行健康状况。方案架构见图1。

图1 方案架构图

4.1 基于振动感知技术的特征指标提取

从水电站的泵组设备机械设计原理分析,设备运行时振动信号可以比较清晰地反映运行时健康特征。通过对水泵电机运行时大数据的采集和分析,找出泵组设备的振动监测指标,直观体现设备运行及健康状况,运维人员只需了解设备故障变化时振动指标的变化,就可以简单通过指标参数的变化判断设备状况。

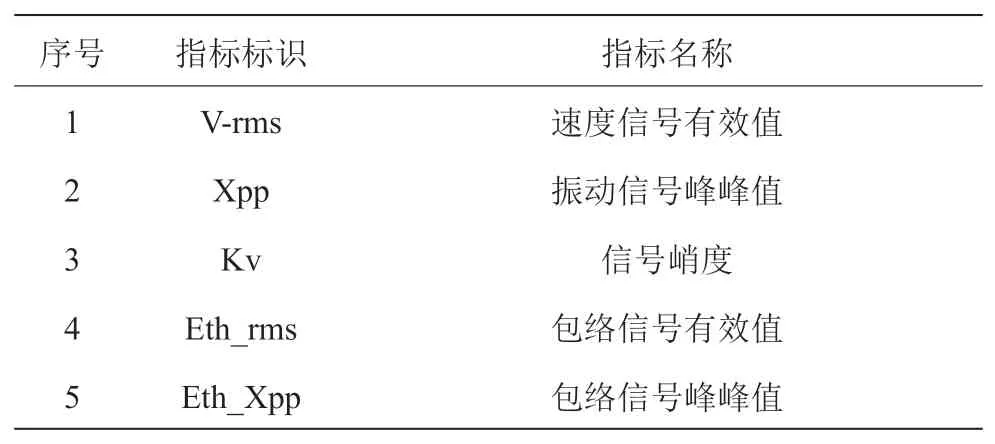

该方案案例中,分别采用信号预处理算法、信号IIR滤波、信号卷积分析、傅里叶变换、Hilbert包络分析及信号积分等算法分析手段,对设备运行振动信号数据进行分析诊断,提取相关特征参数。基于前期收集的数据分析结果,分别针对当前监测水泵确定监测指标(见表1)。

表1 水泵监测指标表

通过大数据分析统计,确定指标的上下阈值,直接用于系统内指标告警的设定,降低运维人员了解相关指标信息技术的难度,直接以指标超阈值给出警报的方式,提醒运维人员关注设备情况。

4.2 数据安全性保障

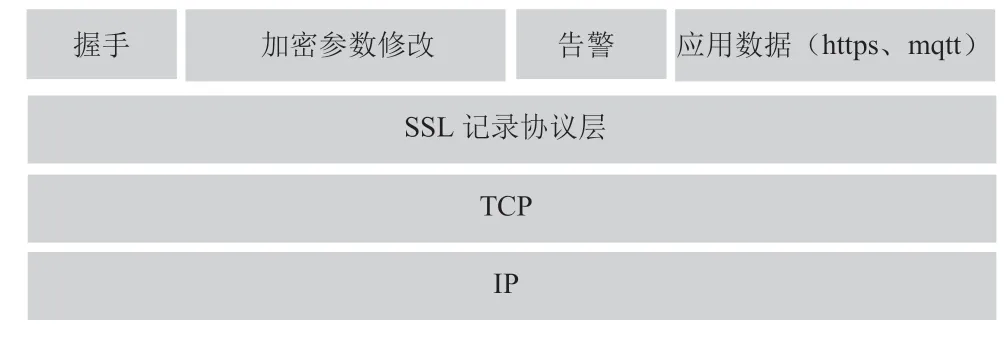

系统分别在各个相关环节进行安全认证和数据加密,保障生产数据的安全。在边缘数据上云和客户访问系统的2个重要开放性互联网环境,均采用SSL的数据加密方式进行数据传输(见图2)。

图2 SSL安全传输协议过程图

4.3 云部署

系统部署到互联网环境中,真正做到远程监测、云运维,相关人员可以随时随地登入系统,查看相关设备的运行健康状况。

对于云平台的选择,紧水滩项目采用私有云进行部署。私有云可以最大限度保障系统的稳定性和数据访问安全。

4.4 快速复制

通过以下几点,可将该方案快速复制到其他泵组设备、水电站:

(1)系统平台应用功能统一,针对泵组设备的监测内容和方式保持一致;

(2)边缘端感知技术的方案一致;

(3)针对水电站泵组设备的特征指标监测内容一致,算法可重用;

(4)边缘端数据到云平台系统的接口及协议通道一致,可随时无感增减接入设备数据;

(5)系统如果需要完全复制到其他电厂,只需要按照原案例的实施方式即可满足,不需要额外的开发。

4.5 项目案例效果

由于紧水滩电厂内该种类的水泵是根据现场实际水位情况自动启动工作,一般1次开机工作时长才几分钟,间隔周期1 h左右。运维人员日常巡检过程中,遇上水泵开机工作的概率较低,所以无法及时查看其工作状态和健康反馈。云监测方案上线后,帮助运维工程师解决运维困扰,起到了积极的作用,效果明显:

(1)使用设备的所有相关人员能在任何地方监测到水泵的运行状态指标,包括开机时间、工作时长,其他指标变化状况等;

(2)水泵轻微异常状态或者故障趋势变化,智能感知数据采集通过部署的诊断分析算法可提前判断和预知;

(3)运行异常或者故障的警报通过云监测系统及时传递给所有相关运维人员;

(4)云监测系统提供相关数据报表,帮助运维人员更好地跟踪水泵的运行及工作状况。

5 结 语

基于振动分析的水电站泵组云监测方案是结合物联网、振动监测、AI大数据分析、智能运维及感知物联等技术,从减少人工、保障设备运维、延长设备使用年限的前提出发,针对水电站泵组设备的一套远程运维方案。该方案已经在紧水滩水电站部署测试。