新型大跨径钢管混凝土劲性骨架箱拱设计与施工*

杨虎根,姜 帅,吴 云,李 明

(1.贵阳建筑勘察设计有限公司,贵州 贵阳 550081;2.安徽华运设计咨询股份有限公司,贵州 贵阳 550081;3.贵州公路工程集团有限责任公司,贵州 贵阳 550081)

奥地利工程师J.Melan发明了用型钢做拱架现浇混凝土拱圈的工艺。Fritz von Emperger对其进行了改进,采用格构式钢构件取代型钢,提高了承载力,节约了钢材。此工艺传入中国后,最先应用于跨径60 m的辽宁蚂蚁沙大桥上。随后,交通部以四川省宜宾市小南门金沙江大桥作为依托项目,设立研究课题,并于1990年完成了240 m主跨的中承式拱桥。由于骨架采用钢格构,整体稳定性较差,施工过程中出现不少险情。为了提高劲性骨架的整体稳定性和浇筑混凝土时的强度,最后提出了钢管混凝土劲性骨架的新概念。1980年,克罗地亚·克尔克大桥主跨390 m为世界最大跨度混凝土拱桥[1],而后1997年建成的跨径420 m的重庆万县长江大桥将其超越。目前,世界最大跨径劲性骨架混凝土拱桥为沪昆高铁北盘江大桥,主跨445 m。

劲性骨架法适用于大跨径桥梁,多用于主跨超过150 m的特大跨径箱形拱桥,跨径超过200 m,尤其是超过300 m时,混凝土箱形拱桥国内仅有钢管混凝土劲性骨架法的建成实例[2-3]。国内外传统劲性骨架法均采用沿拱圈轴线用型钢或钢管建成钢桁拱,以钢桁拱作为承力结构,在其上悬挂模板,分环、分段、分层,对称、均衡地浇筑拱圈混凝土,最后合龙成拱。经过多年的实践总结,传统劲性骨架法存在以下问题:劲性骨架法具有工序复杂、施工周期长、混凝土外包环节多、施工缝较多等缺点;骨架成拱后,浇筑拱箱底板混凝土过程中骨架的稳定安全系数最小,存在一定的安全风险。一旦设计或施工出现疏忽,可能引发险情或事故。用劲性骨架法建造大跨度RC箱形拱的关键是施工时的安全度和稳定性问题,已竣工的几座拱桥,在施工中有的出现过惊险情况,有的还留有硬伤[4]。

针对传统劲性骨架法存在的问题,本文提出了同时具备强劲骨架设计思路和劲性骨架带拱肋底板吊装施工工艺这两个要素的新型大跨径钢管混凝土劲性骨架箱拱,并在渔塘特大桥的设计与施工中应用,可供类似桥梁工程参考。

1 钢管混凝土强劲骨架设计思路

为了增大分段长度,以便减少外包混凝土的施工环节,国内专家提出了强劲骨架的概念[5]。钢管混凝土强劲骨架法设计思路:劲性骨架的强度和稳定性设计按外包混凝土的循环次数不超过三环为原则,设计荷载以拱圈顶板、腹板、底板三环独立加载控制。与传统钢管混凝土骨架相比,拱桥承载力验算时计入强劲骨架的贡献。

强劲骨架的采用,不仅可以减少施工环节,缩短施工周期,还能降低施工风险。同时,强劲骨架与外包钢筋混凝土共同受力,减小主拱和外包钢筋混凝土截面面积,综合造价更低。

1.1 钢管混凝土强劲骨架的判别指标

依据模型试验和理论分析,钢管混凝土强劲骨架的判别指标参考值如下[6-7]:

1)主拱拱顶截面含钢管混凝土率大于8%;

2)钢管混凝土截面与主拱拱顶截面承载力之比大于20%;

3)主拱承载能力是由钢管混凝土及外包混凝土共同承担。

1.2 钢管混凝土强劲骨架的技术指标

根据实际工程的理论分析和研究,钢管混凝土强劲骨架的技术指标参考值如下[6-7]:

1)钢管混凝土强劲骨架主钢管的径厚比满足35~60;

2)钢管内灌注混凝土强度等级应大于C60;

3)采用刚度更大的组合型钢腹杆及钢管腹杆形成的腹杆体系;

4)钢管混凝土强劲骨架与外包钢筋混凝土共同受力。

2 劲性骨架带拱肋底板吊装的施工工艺

为了进一步提高施工期间的安全度和稳定性,同时加快外包混凝土进度,提出了带拱圈底板的钢管混凝土强劲骨架合龙的新工艺。

带拱圈底板的强劲钢管混凝土劲性骨架施工工艺:钢管劲性骨架节段组拼焊接完成后,移至混凝土浇筑区域,进行拱肋底板预制。拱圈混凝土底板预制至腹板马蹄处,混凝土底板预制前将底板纵、横向钢筋全部安装,纵向钢筋在相邻节段接头处错开截断,后期采用焊接连接,相邻节段之间预留1.0~1.2 m湿接缝。待拱圈底板混凝土强度及弹性模量满足设计要求后,运至吊装平台,等待吊装。

拱圈底板湿接缝施工工艺:自密实混凝土灌注劲性骨架钢管,同步安装纵、横向钢筋→底板混凝土湿接缝施工。其中,底板纵向钢筋采用焊接连接,同步安装相应横向钢筋。湿接缝混凝土底模板采用钢模制作,在预制混凝土底板时预留拉杆孔,用精轧螺纹钢固定底模,最后浇筑湿接缝混凝土。

3 渔塘特大桥设计与施工要点

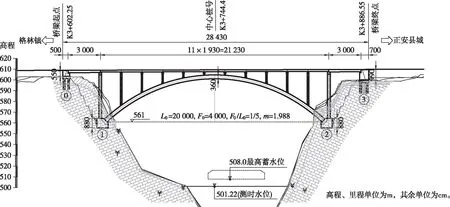

渔塘特大桥位于G352国道上,系连接格林镇与正安县城跨越芙蓉江的一座特大桥,桥位位于沙阡水电站上游约180 m处。大桥于2020年7月竣工通车,为净跨200 m的上承式钢管混凝土劲性骨架箱型拱桥。如图1所示,渔塘特大桥拱上排架采用双方柱式,腹孔采用跨径为19.3 m的T型梁,两岸各设置1孔30 m装配式PC T梁,桥梁总长284.3 m,桥面全宽12 m。

图1 桥型布置图

3.1 设计要点

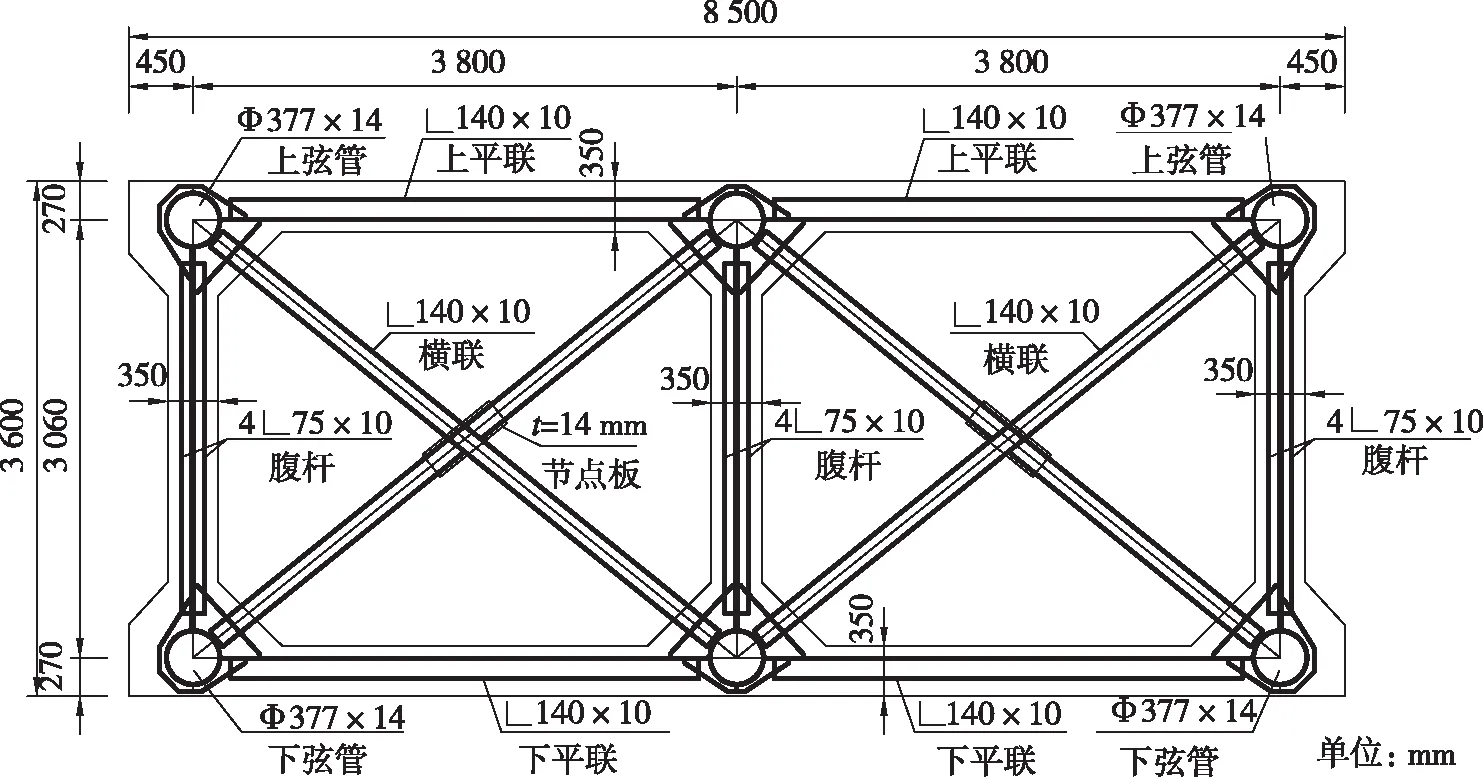

主桥采用上承式钢管混凝土劲性骨架箱型拱桥,净跨径为200 m,净矢跨比为1/5,拱轴线采用拱轴系数为1.988的悬链线。拱圈采用C55高性能混凝土,单箱两室断面,高度为3.6 m,宽度为8.5 m,箱室顶板、底板、腹板厚度均为0.35 m。整个拱圈共设置21道厚度为0.4 m的横隔板,分别对应立柱位置,位于每孔腹孔中部。

图2 劲性骨架断面图

3.2 施工要点

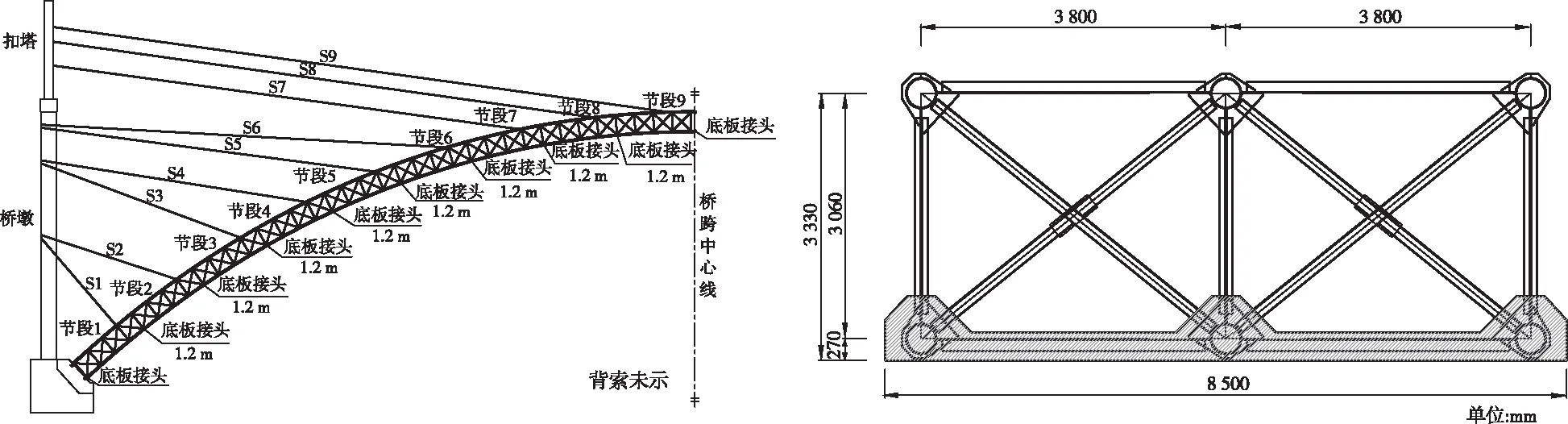

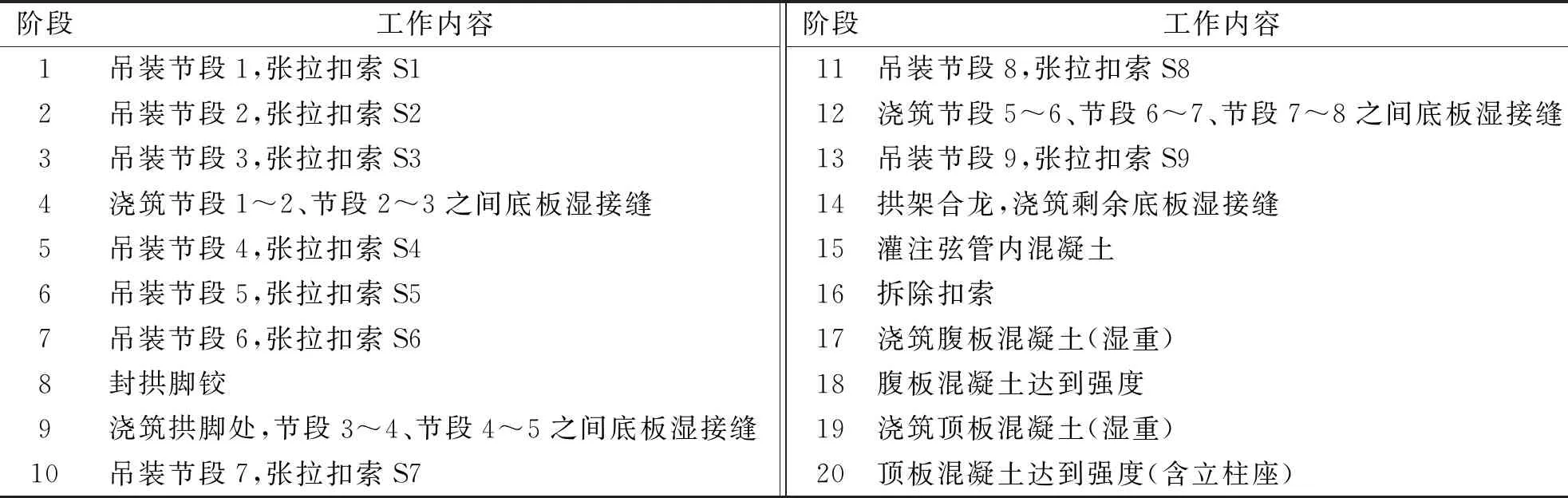

带底板劲性骨架分段吊装示意如图3所示。全桥带底板劲性骨架共分18段进行吊装,每段长度约12.3 m,腹板及顶板浇筑与节段一致。施工加载顺序见表1。

(a)节段斜拉扣挂 (b)带底板吊装断面

表1 施工加载顺序

3.3 结构计算方法及对比分析

劲性骨架模拟采用一般梁单元,拱肋顶板、底板、腹板模拟采用具有平面内旋转自由度的4节点厚板单元。模型共划分3 306个一般梁单元,532个4节点厚板单元,单元合计3 838个,节点共1 054个。拱架模型如图4所示。外包拱箱后的模型如图5所示。

图4 拱架模型

图5 外包拱箱后的模型

3.3.1劲性骨架一次张拉扣索索力计算方法

按照一次张拉扣索索力的施工目的,以拱架合龙并拆除拉索后的扣点变形值为约束条件,位移值约束条件可取±5 mm,确保拱架线形刚好位于设计及施工误差允许范围[8]。

初始切向位移不计入,会给拼装扣点的当前步骤位移带来差异。这一差异会随着施工进程而增大,在最后一个施工阶段达到最大,导致合龙线形受到显著影响。为了保证计算结果与实际工程接近,计算中考虑了构件初始切向位移的影响。一次扣索张拉索力如表2所列。

表2 一次扣索张拉索力

3.3.2带底板劲性骨架合龙阶段受力情况

根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》JTG 3362—2018[9]、《铁路桥涵钢筋混凝土和预应力混凝土结构设计规范》TB 10002.3—2005[10]规范,施工阶段 C55混凝土拉应力控制值分别为2.86 MPa、2.97 MPa;压应力控制值分别为23.23 MPa、18.50 MPa,本次计算施工阶段混凝土拉、压应力按照2.86 MPa、18.50 MPa控制。

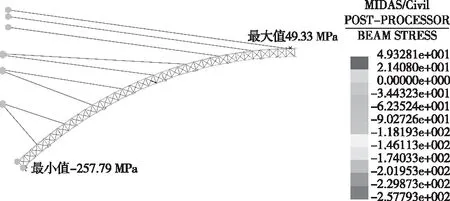

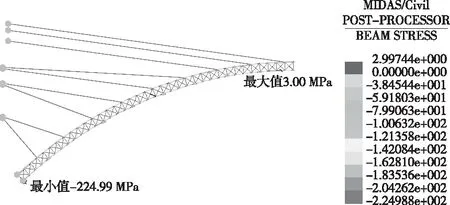

劲性骨架受力根据《公路钢管混凝土拱桥设计规范》JTG/T D65-06—2015[11]和《公路钢结构桥梁设计规范》JTG D64—2015[12]进行控制。

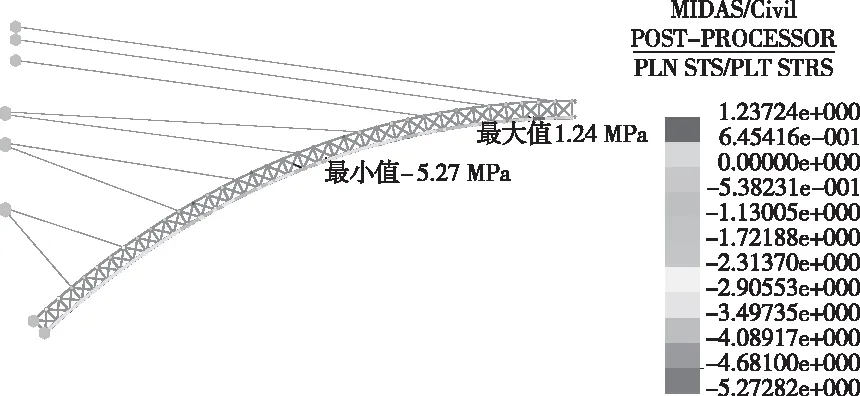

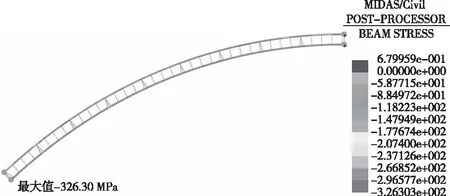

强劲骨架带拱圈底板合龙时,骨架强度、轴向稳定、拱圈底板拉应力均符合上述规范要求。 强劲骨架受力情况如图6~8所示。由图6~8可以看出:弦杆的组合应力最大值为258 MPa,弦杆轴压的组合应力最大值为225 MPa,拱圈底板混凝土最不利拉应力为1.24 MPa,最不利压应力为5.27 MPa。

图6 弦杆组合应力图

图7 弦杆轴压应力图

图8 拱圈底板混凝土应力图

3.3.3传统劲性骨架和带底板强劲骨架合龙稳定系数对比

如图9、10所示,传统劲性骨架浇筑底板混凝土阶段,面内一阶失稳,稳定系数为5.9;带底板强劲骨架浇筑腹板混凝土阶段,面内一阶失稳,稳定系数为7.1。带底板强劲骨架线弹性稳定系数明显增大,施工安全度加大,大大降低了施工中的风险,同时节约了浇筑底板混凝土的繁琐工序,工期缩短较明显。

图9 传统劲性骨架浇筑底板混凝土阶段屈曲模态

图10 带底板强劲骨架浇筑腹板混凝土阶段屈曲模态

3.3.4桥梁竣工后的劲性骨架受力情况

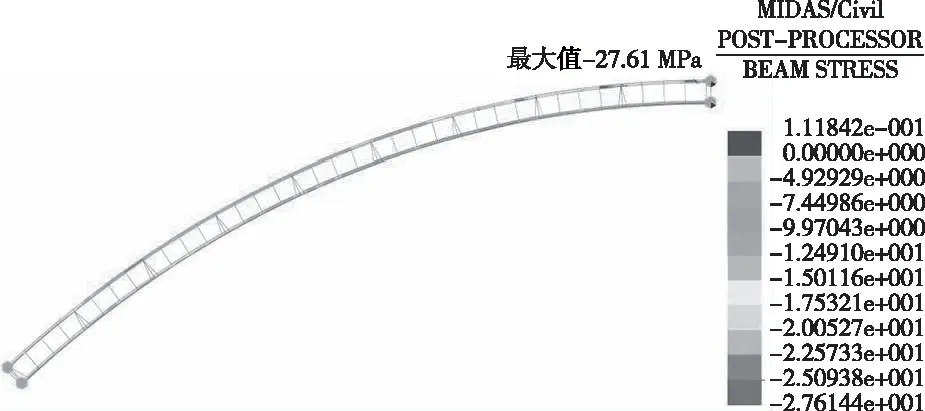

多数劲性骨架拱桥在拱肋成形后,不再关注劲性骨架受力。本桥模型加载至桥梁竣工阶段,桥梁竣工后的劲性骨架受力情况如图11、12所示,数据供同行参考。

由图11、12可以看出:拱圈混凝土成形后,劲性骨架被混凝土包裹,无屈服强度折减;弦杆最大应力位于下弦杆,组合应力为326 MPa,达到设计值390 MPa的84%;弦杆管内混凝土应力最不利压应力为28 MPa,达到设计值34.6 MPa的80%。结果表明,本桥劲性骨架剩余约20%左右的强度在后期对拱上活载受力有一定贡献。

图11 上、下弦杆组合应力图

图12 弦杆管内混凝土应力图

3.3.5模型理论值与监控实测值的对比

1)扣索索力

大桥扣索索力理论值与实测值对比见表3。由表3可见:除S1外的扣索索力的实测值与理论值误差均在5%以内,精度满足工程实际需要。

表3 扣索索力理论值与实测值对比

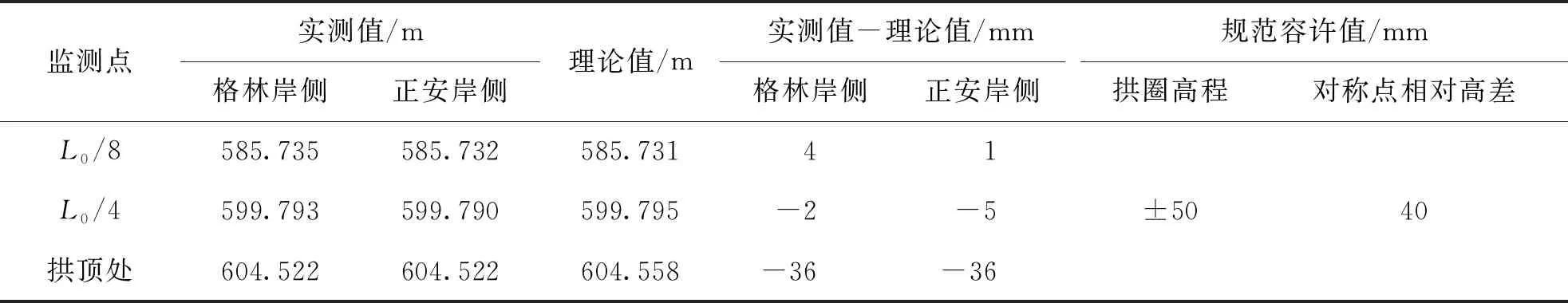

2)标高

监测点位于拱圈L0/8、L0/4、拱顶处,腹板浇筑完成后标高的理论值与实测值对比数据见表4。表4所列,理论计算标高与实测值精度满足《公路桥涵施工技术规范》JTG/T F50—2011[13]表15.6.3-3规范要求。

表4 标高实测值与理论值对比

4 结论

结合主跨200 m渔塘特大桥的工程实践及理论分析,新型钢管混凝土劲性骨架箱拱具有以下结论:

1)由于强劲骨架的采用,为劲性骨架带底板吊装合龙提供了强有力的条件,能够确保骨架在吊装过程中强度及稳定满足规范要求。

2)劲性骨架带底板吊装合龙后,省去了外包底板混凝土的繁琐工艺,缩短施工工期;同时解决了传统浇筑拱箱底板混凝土过程中骨架稳定安全系数小的问题,显著降低施工风险。

3)根据理论分析及实际监测数据表明,强劲骨架剩余20%左右的强度对拱上活载有一定贡献,设计时可适当减少箱拱的配筋,节省投资。

4)通过理论计算和监测数据对比,劲性骨架模型采用一般梁单元,拱圈顶板、底板、腹板采用具有平面内旋转自由度的4节点厚板单元;扣索一次张拉索力以拱架合龙并拆除拉索后的扣点变形值为目标函数;此方法建立的模型,可较好地用于指导设计和施工。

桥梁专家估计钢管混凝土劲性骨架法与钢绞线斜拉扣挂悬臂施工工艺相结合的桥梁结构设计与施工工艺,可使RC 箱形拱桥的跨径突破500 m。新型钢管混凝土劲性骨架箱拱的设计思路和施工工艺,为RC箱形拱桥继续往大跨径方向发展提供了可能。