具有可靠性分析功能的三维工艺仿真集成管理系统研究

刘晓波 张世强 张超群 吴宏波 李堃

(首都航天机械有限公司 北京市 100076)

1 研究背景

目前,航天制造企业在钣金、铸造、机加、装配等专业开展了工艺仿真研究及应用[1],为了提高生产率,各专业部门进行大量仿真模拟工作,掌握大量仿真数据[2]。但是各种各样的仿真软件彼此功能独立,缺乏一个总体平台对众软件的集中统一的管理。多种因素导致大量的仿真工作没有发挥其原有的作用,甚至给生产实际带来了不良影响。而在智能制造的环境下,仿真软件不再仅仅是独立的个体,各种仿真软件的仿真数据之间相互联系、相互制约,不能分开研究。由于缺乏仿真可靠性判断标准,大量的仿真工作有很大比例是无用功。这导致在相当一部分生产制造企业中,仿真仅仅是一种辅助手段,虽然仿真计算花费大量的财力、物力,但是在生产实际中收效甚微。

2 研究目的

随着企业对工艺仿真的应用越来越普及,分析仿真数据的积累越来越多,但由于工艺仿真分析数据文件较大,同时过程数据及过程方案众多,各种仿真数据间也存在着特殊的关联关系。因此,大型制造企业急需建立适合自身生产特点的三维工艺仿真集成管理系统。实现对各种仿真软件、仿真系统的集成管理,并且利用生产实践数据对仿真结果进行可靠性分析,最终实现各种制造专业仿真数据的共享与转换,实现由工艺设计、到工艺仿真,到工艺优化,最后将优化后的工艺参数返回到工艺设计系统,用于指导生产的闭环反馈系统。利用VV&A 理论建立制造仿真数据管理平台的可靠性验证模块,充分利用生产实践当中的数据,验证调节各仿真软件仿真结果的可行性与可靠性。

3 三维工艺仿真集成管理系统

3.1 总体架构

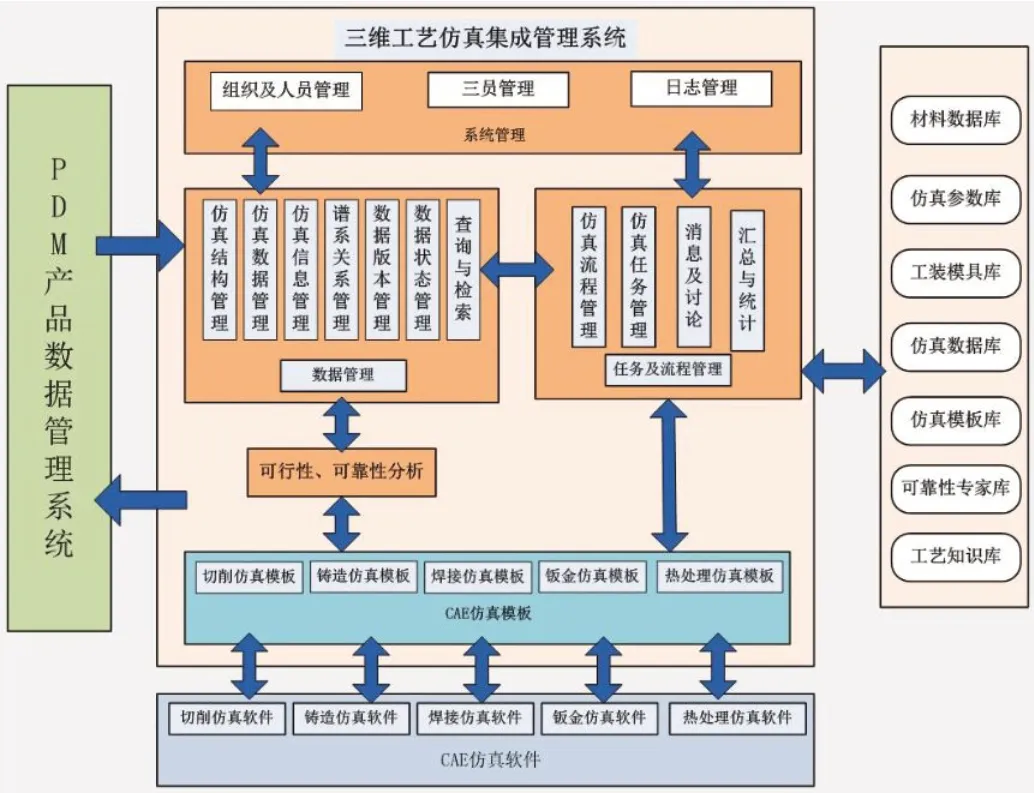

三维工艺仿真集成管理系统的设计本着全面规划,分块实施的原则,应用软件体系架构出系统框架。根据系统总体的建设目标建立三维工艺仿真集成管理系统的系统框架,如图1 所示。

整个仿真系统是基于网络的分布式协同研发系统,各个功能模块之间互相支撑,构成一个有机的整体,满足工艺仿真分析全过程的要求。

以企业工艺流程为驱动,同Teamcenter、PPS(工艺设计系统)系统相集成,进行工艺仿真任务策划和流程定制,实现工艺人员的协同工作,规范分析流程,对产品工艺性能、工艺分析过程进行实时监控;依托生产数据,建立不同产品的可靠性分析专家库,并在工艺设计过程中提供全面的研发手段支撑以及统一数据管理。

本系统的设计充分考虑各仿真软件之间的内在联系以及各生产部门的工艺关系,依托现有的数字化管理系统,搭建合适的硬件设备,提供便捷的操作方式,以实现仿真工作的规范化、统一化、经验化的目的。

3.2 系统功能

图1:三维工艺仿真集成管理系统框架

由于对于零部件的各类仿真均与产品型号及批架次项目任务相关,同时随着新材料新工艺的大量应用,工艺仿真的需求也将大量增加。因此为了更清晰的组织仿真数据、达到良好的追溯效果,也便于整个项目对于仿真任务的监控及评估,在工艺仿真数据管理中,引入了对“仿真BOM 结构”的管理,以形成以项目产品结构为基础的仿真任务及数据的组织模式。

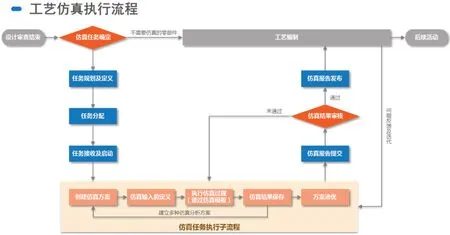

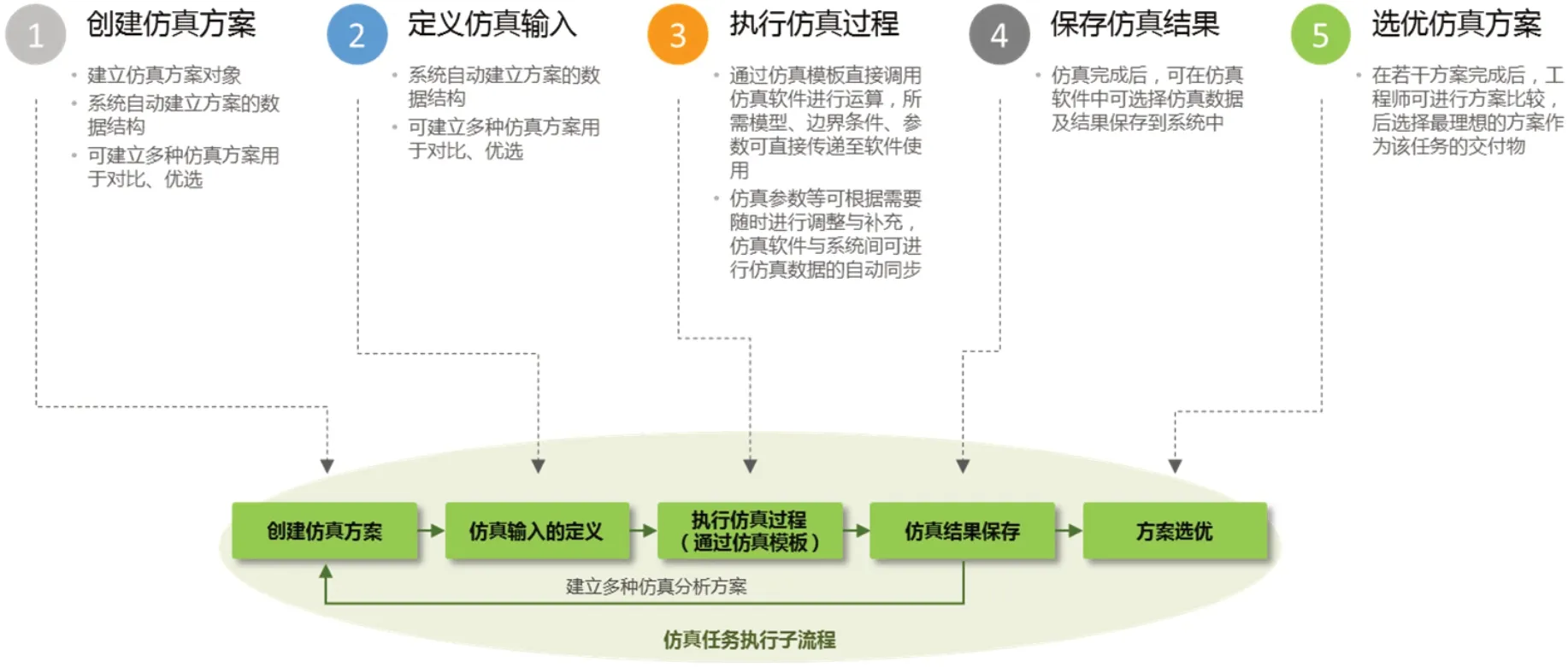

三维工艺仿真集成管理系统主要功能包括用于管理工艺仿真相关的数模、网格、载荷、材料、技术文档、分析文件、仿真结果和报告等功能的仿真数据管理模块;用于系统管理、登录等功能;集成多种三维仿真软件、实现内容聚合、应用访问、用户相关信息发布、以及提供客户化服务的软件基础模块;与三维产品、工装、制造资源系统、仿真材料库的集成,由工艺管理人员进行仿真任务分发和监控的协同仿真模块;在统一环境下单独或者同时进行产品工艺仿真的解决方案,将各种CAE 工具软件进行有机的集成的集成仿真环境;能够捕获和自动化最优的设计及仿真实践,让用户定制直接的、标准化的设计流程,可以将工艺设计的经验提供给新用户和非专业人士的,实现在工艺类型中组织架构、资源管理、计划分解、流程关联、技术状态监控等功能,对设计分析模型或应用进行封装集成的工艺仿真管理模块。如图2-图5 所示。

4 制造仿真可靠性验证模块

VV&A 在不同的使用情况下有不同的定义,并且VV&A 的定义一直在不断完善中。目前,VV&A 的定义主要是:校核、验证以及确认。三者是相互紧密联系的,其中校核是基础;验证是关键;确认是目的。

对于我国大型航空航天生产制造企业而言,时间期限紧迫,生产任务繁重,生产型号众多,小批量生产已是常态。而生产制造仿真模拟则需要大量的时间精力,这与现阶段的生产要求不匹配,更无可靠性而言。而编制符合各制造企业的VV&A 需要长时间积累,短时间效果甚微。因此具有可靠性分析功能的制造仿真可靠性验证模块很有必要在大型制造企业进行推广。

图2:仿真任务过程示意图

图3:仿真模板的管理模式

4.1 基于VV&A理论的制造仿真可靠性验证模块

基于VV&A 理论的制造仿真可靠性验证模块主要是依托VV&A 的校核、验证以及确认的主旨思想,充分运用生产制造数据,根据各生产制造企业的特点,建立针对性的可靠性专家库,提升仿真的可靠性,最终实现提高生产效率,节约成本的目标。

可靠性验证模块是通过大量生产制造数据进行仿真参数设置校核,初步确认仿真参数设置范围,并对模型进行初步简化;利用仿真结果同生产制造结果进行对比验证,最终确认仿真结果的可靠性程度,并对其进行相关应用。

4.2 可靠性验证模块校核

校核主要利用三维工艺仿真集成管理系统的材料库、被合理简化的仿真模型、生产制造数据(包括良品和次品数据)以及相应的仿真软件。

材料库包括准确的材料力学模型以及准确的材料属性。正确的材料模型是仿真工作的基础。

准确的建模是仿真的关键。但是模型中往往存在不影响或者影响很小的模型部位,而且这些模型部位大大加重了划分网格的工作量,延长了仿真时间。合理的模型简化可以提高仿真效率,节约硬件资源。

可靠性验证模块的基础是生产制造数据。生产制造数据包括工艺规程、生产环境情况、次品产生数据等。而次品数据可能要比良品数据更有价值,因为产生次品的原因有多种,涉及的因素更多,如果在仿真中充分考虑更多的影响因子,则仿真设置以及仿真环境就会更加接近于真实状况,仿真结果会更加趋于真实。

每一款仿真软件都有自己擅长的领域,正确选择一款合适的仿真软件能够让仿真工作事半功倍。影响仿真软件仿真性能与可靠性的因素有很多,例如网格划分、底层算法、模型兼容性等。

在可靠性验证模块校核时利用准确的制造数据管理系统的材料库信息,使用经过修改完善的简化模型,利用合适的仿真软件,根据生产制造数据进行仿真模拟,并与生产数据进行对比,确定影响仿真结果可靠性的参数、参数的设置范围以及模型简化的方式,完成校核工作。如图6 所示。

4.3 可靠性验证模块验证

利用校核时简化的模型、选择的仿真材料以及仿真参数及参数范围根据相应的生产制造要求进行仿真模拟,得到仿真结果同相似条件下实际生产制造的产品进行对比。验证模块在校核部分确定仿真数据可行性。

图4:任务过程详解示意图

图5:三维工艺仿真集成管理系统界面

4.4 可靠性验证模块确认

根据可靠性验证模块验证结果确认该仿真分析方法的可靠性分级:参考或决策。如果验证部分仿真结果同生产制造结果基本一致,则可以认为通过该仿真方法可以对生产制造作出决策判断;如果验证部分仿真结果同生产制造结果趋势大体相同,结果有所差异,则可认为通过该仿真方法可以为生产制造提供一种参考;如果结果相差较大则认为该仿真方法不适合指导生产制造。最终将该仿真方法所包括的模型简化方法、仿真参数及参数设置范围导入三维工艺仿真集成管理系统的可靠性专家库。使用人员在做相关的仿真工作时,可以依据可靠性专家库确认仿真方案进行仿真。

5 应用效果

通过具有可靠性分析功能的三维工艺仿真集成管理系统,可以实现以下3 个效果:

(1)建立集成仿真环境,实现对现有工艺经验、规范要求、软件工具的集成、整合与知识封装。为了确保仿真分析数据的可信度,让使用者更方便的学习及使用各分析仿真软件,对于工艺仿真分析过程的规范化操作是最为有效的应用方法。对于三维工艺仿真集成管理系统,只有规范的流程及数据,才能实现对数据更有效管理与重用。

图6:校核

(2)建立三维工艺仿真集成管理系统,实现工艺生产数据数据的统一管理及应用。通过建立工艺参数数据库、工装模具数据库、工艺仿真模板库等数据资源库,形成针对工艺仿真分析的数据资源中心,进行结构化的管理,使其能够在工艺仿真分析过程中予以有效利用,通过数据驱动流程(仿真流程),为大型生产制造公司的工艺设计与管理提供有力的数据支撑。

(3)优化工艺设计过程,提升仿真可靠性。通过可靠性验证模块能够在短时间内对关键生产制造步骤仿真工作进行可靠性分析,快速确认仿真方案,节省仿真前期准备时间,缩短仿真生命周期,提升企业生产制造效率。