基于PLC的注射机料筒温度控制系统设计及仿真

蔡蓓蓓

(江苏商贸职业学院 江苏省南通市 226000)

塑料具有较强的抗氧化、耐腐蚀性能,并且美观,质量较小,因而得到了化工、医疗、包装等行业的青睐[1]。注塑成型作为此类型材料的重要加工工艺,其参数控制成为了重点研究内容。由于注射机料筒温度控制对这些此项工艺参数影响较大,所以如何控制料筒温度是提升塑料加工的关键[2]。以往采用人工操控进行控制,参数设置过程比较繁琐,控制效率较低[3]。为了改善料筒温度控制现状,本文选择PLC 作为核心控制器,提出料筒温度控制系统设计及仿真研究。

1 注射机作业原理及控制

1.1 注射机结构

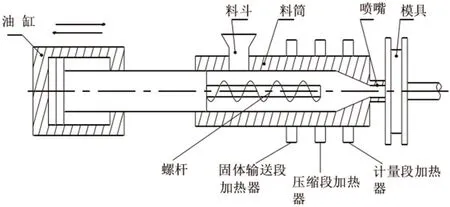

注射机的注塑系统主要由螺杆、料斗、油缸、料筒、喷嘴、模具、多区域加热器组成,结构如图1 所示。

作业期间,向料筒中放入塑料颗粒,而后进入料筒,此时加热器开始作业,料筒内温度升高,塑料颗粒逐渐熔化[4]。在螺杆推理作用下,此部分塑料将流入喷嘴,最后达到磨具型腔。控制腔内温度和压力保持不变,静止一段时间后,降低腔内温度,待塑料冷却成型后取出,得到塑料产品[5]。其中,料筒内部温度升高,采用的方法为热量传递法,在料筒外部布设加热线圈,开启线圈加热作业模式后,线圈温度升高,此部分温度通过料筒外部具有热传导性能的材料传递热量,从而实现筒内加热操控[6]。由此看来,料筒内温度控制,在很大程度上取决于料筒结构。另外,螺杆作为加工材料推动主要装置,其在推动过程中产生的摩擦会转化为热量,所以此项操作也会影响到料筒内温度。当螺杆的转速升高时,推动期间产生的热量就会更高[7]。

从注射机结构及作业原理来看,料筒内部温度控制系统存在滞后性、时变性、非线性,其主要被控量为料筒温度。假如设备作业期间料筒温度过低,那么塑料颗粒的流动性就会下降,塑化结构未能达到均匀标准[8]。在此情况下,螺杆推送塑料颗粒就需要增加剪切力,此操作方法会造成设备磨损。假如设备作业期间料筒温度过高,部分颗粒在料筒中出现分解情况。在此情况下,组织疏松,出现大量起泡,部分结构甚至产生炭化现象,对产品质量影响较大[9]。

1.2 注塑工艺流程

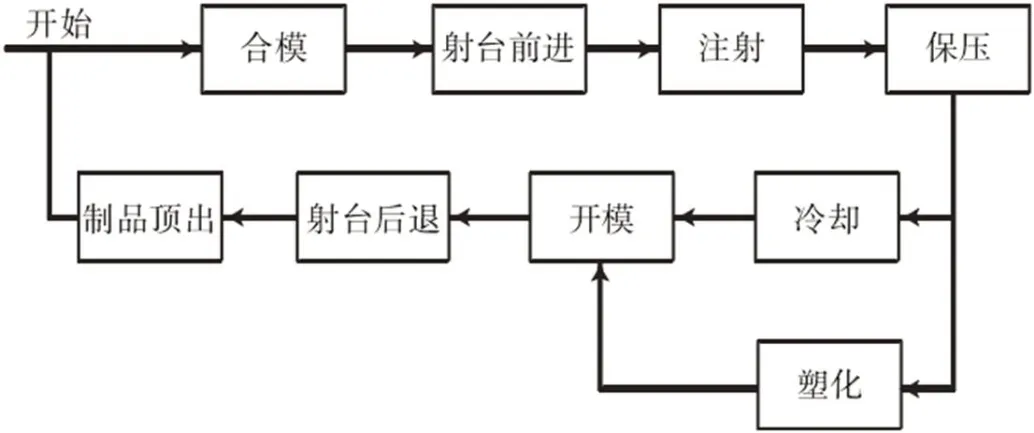

依据注射机结构及作业原理,对注塑工艺流程进行详细探究,从而明确温度控制要点。作业期间,将塑料颗粒放进料口中,而后流入料筒中[10]。在料筒外侧布设一些电阻丝,通过加热这些电阻丝,来提高料筒内温度,此时塑料颗粒开始熔化,当其达到熔融状态以后,采取合模处理,利用螺杆推送,使得合模后的塑料向射台前进。其中,推送距离的控制,根据测量系统采集到的数据进行计算确定。另外,根据距离计算结果,可以推算熔融塑料体积,当该数值达到上限后,立即停止螺杆推送。当熔融塑料通过射台前进达到液压系统操控位置时,液压系统会接收到此信号,根据设定的作业压力和速度参数,完成注射操作,使其注射到模具内腔中。其中,注塑模型的选取根据塑料形状加工需求设定。内腔中需要保证压力和温度不变,当前达到设定的静止时间后,采取冷却处理的同时,将其塑化。当腔内温度达到冷却温度标准后,观察塑化操作是否完成,如果两项操作均达到标准,则开模,将加工完毕的塑料产品通过射台后退,从产品输出口将制品顶出。如图2 所示为注塑工艺流程图。

图1:注射机结构

图2:注塑工艺流程图

1.3 基于PLC的注射机料筒温度控制

控制系统作为注射机料筒作业核心控制工具,主要利用PLC编写程序控制命令,根据注塑工艺中对料筒温度控制需求,设置各项参数。同时,根据实际作业情况,对参数进行有效调节,从而保证料筒作业得以协调。关于操作控制,通过采集压力、温度等数据,下达控制命令,以闭环控制方式,实现料筒作业温度控制。料筒加热过程中,当温度达到上限值后,开始冷却,即下调温度,完成一次操作后,需要再次采取升温降温的控制,所以闭环控制的设置,能够满足料筒作业温度控制需求。

2 基于PLC的注射机料筒温度控制系统设计

2.1 系统硬件结构

本文提出的注射机料筒温度控制主要针对3 段温度进行控制,分别是塑化前段、塑化中断、塑化后段,根据料筒内实际温度,调节加热电阻工作状态。其中,温度数据的采集,利用热电偶传感器完成,将其安装在滚筒内部,通过采集其内部温度,掌握熔融后的塑料温度,根据此数值经过温度变送器发送至PLC 核心控制器中,经过计算,判定当前温度是否达到设定温度范围上限值,如果达到上限值,则下达稳温命令,反之,继续加热电阻,为滚筒内塑料颗粒熔融创造温度条件。如图3 所示为系统硬件结构。

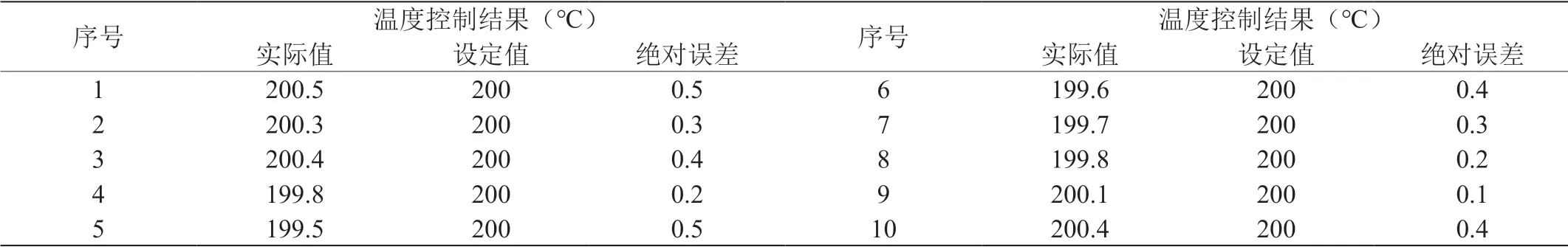

表1:仿真结果

图3:系统硬件结构

图3 中,选择FX-3U 64MT 作为PLC 控制器的核心装置,通过模拟信号的输入和输出,判断当前料筒内温度变化情况。其中,FX2N-4AD 代表模拟量采集模块,对应的输出模块为FX2N-4DA。系统中温度数据的采集装置为热电偶传感器,本研究选取的型号为K 型。

在核心控制器的作用下,下达继电器、接触器、驱动器等装置作业命令,在这些装置的驱动下,开启伺服电机、加热线圈、电磁阀、液压泵电机作业状态,从而实现注射机温度和压力控制。FX2N-4AD、FX2N-4DA、K 型热电偶传感器组成了信息采集模块,利用FX2N-4AD 采集压力和温度数据,通过FX2N-4DA 输出,发送至PLC 核心控制器中。经过模数转换处理,向其中输入数字信号。为了便于操控,本系统还添加了触摸屏,利用此装置显示注射机作业参数数据变化情况,根据显示结果,对PLC 控制程序进行调节,从而使得PLC 自动化控制更加精准,以此提高注射机作业质量。

2.2 注射机料筒温度控制

2.2.1 控制算法

目前,工业中应用比较多的控制算法为PID 控制算法,该算法不仅稳定性较高,而且结构简单,比较容易理解,开发难度低,利用该算法计算变量数值,根据设定的条件,实现自动化控制。实际应用中,采集各项参数实际数值,经过计算获取当前采集数值与目标数值之间的差值,将其代入PID 控制算法中,采取微分、积分、比例计算处理,得到相关参数数值,判断工业设备作业状态是否达到标准,根据差值计算结果,通过调整相关参数数值,使其得以满足自动化操控需求。当采集到的实际数值与设定目标值基本相同,则开启稳定控制等操控命令。

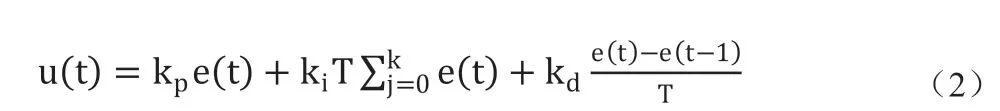

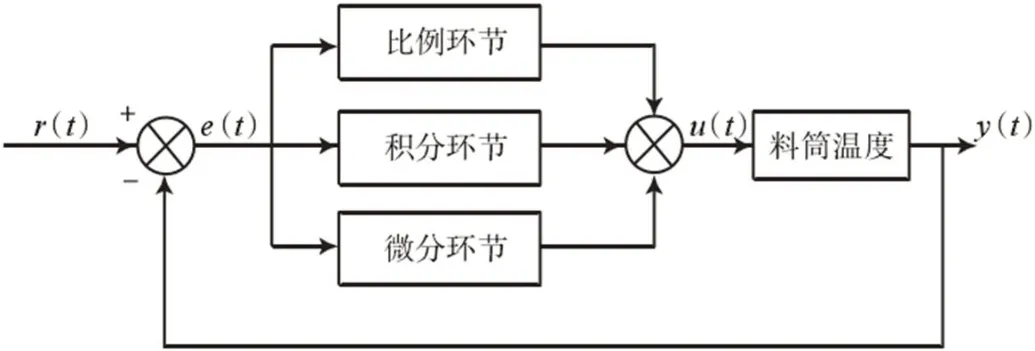

对于本研究提出的注射机料筒温度控制来说,将采集到的参数数值代入PID 控制算法中,经过比例环节、积分环节、微分环节,计算料筒温度,从而获取实际料筒温度。将此数值与目标温度进行对比,得到温度差值,如果温度差值为0,则保持当前温度,反之,继续提升料筒内温度,直至差值为0。如图4 所示为料筒温度控制算法闭环结构。

图4 中,y(t)代表料筒实际温度数值;r(t)代表料筒某段温度设定值;e(t)代表实际温度与设定温度差值,计算方法e(t)=r(t)-y(t);控制器输出温度数值为u(t)。

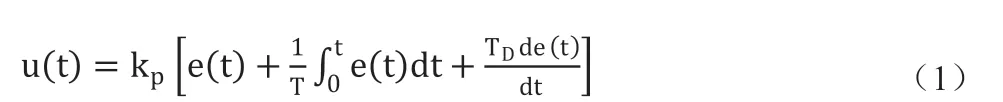

本系统利用PID 控制器,对料筒内温度进行控制,输出数值为u(t),该数值的数学模型为:

公式(1)中,TD代表微分时间常数;T1代表积分时间常数;kp代表比例系数。

一般情况下,选择离散作为模型处理手段,对公式(1)采取离散处理,得到离散模型如下:

公式(2)中,t 代表采样序号;T 代表采样周期;kd=kpTD;ki=kpTI。

2.2.2 控制程序

图4:料筒温度控制算法闭环结构

图5:核心控制器作业程序流程图

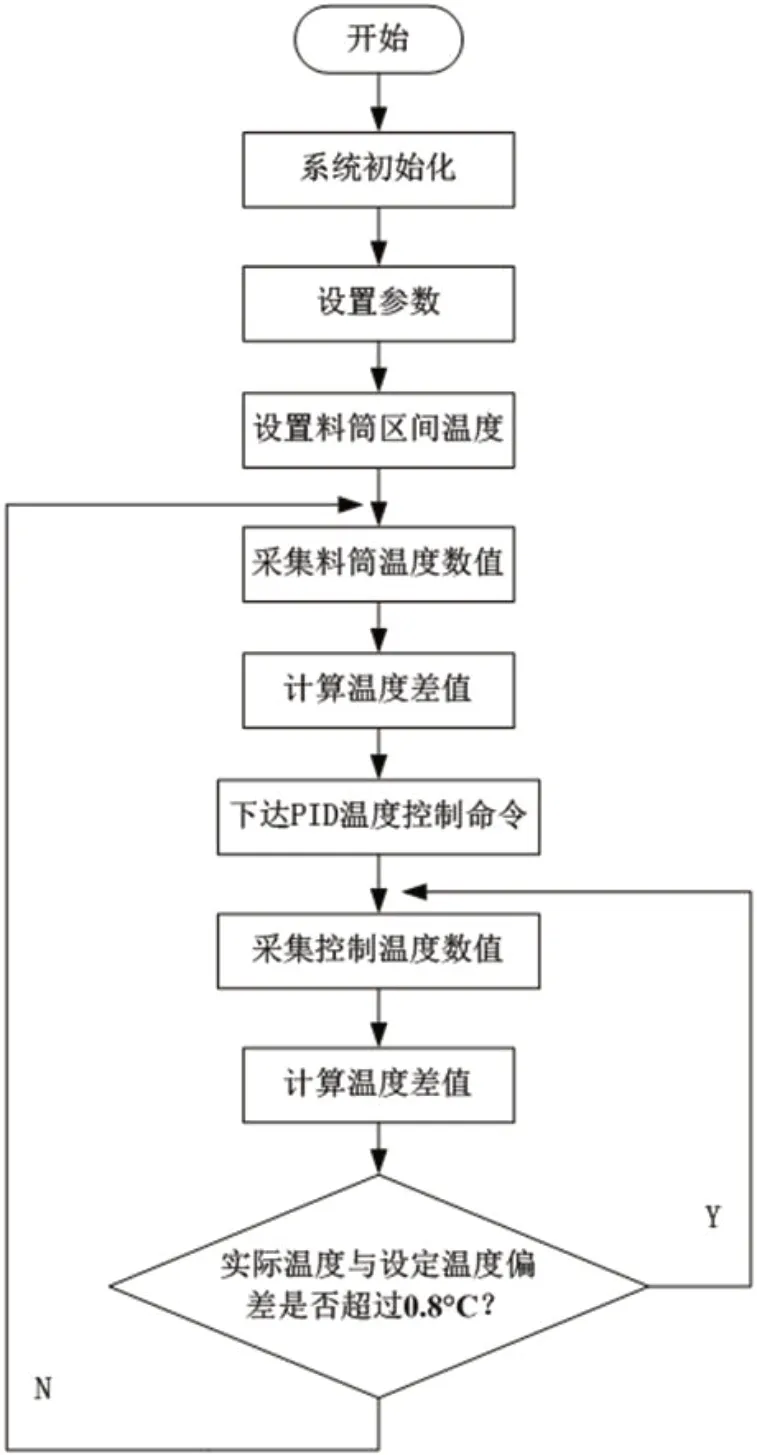

关于PLC核心控制器作业程序的开发,根据料筒塑料熔融温度、压力、推送位移控制要求,设定料筒温度控制相关参数标准。根据实际差值计算结果,下达控制命令。本文以熔融温度控制为例,开发控制程序。该程序的开发,利用传感器采集温度数据,将该数值与设定温度数值进行对比,如果实际测量温度低于设定温度值,则下达料筒外电阻丝升温控制命令,如果高于温度数值,则冷却降温,再次判断此温度与设定温度关系,如果与设定温度数值相近,则保持此温度一段时间。对于实际温度偏低情况,经过计算,确定电阻丝加热参数数值,经过微分、积分、比例一系列计算控制,生成实际控制温度数值,再次与设定温度数值进行对比。如果实际温度数值与设定温度数值相近,则保持当前加热控制参数不变,使得塑料颗粒得以达到熔融状态。反之,继续按照上述步骤,继续调整加热相关参数数值。如图5 所示为核心控制器作业程序流程图。

图5 中,作业程序没有结束,而是根据料筒实际温度和设定温度关系,下达不同操控命令,使得塑料颗粒得以达到熔融状态,与注射机作业原理相同,符合系统开发要求。

3 仿真实验

为了检验本文提出的系统设计方案可靠性,本研究通过开展仿真实验。本次实验以料筒温度指标作为仿真测试对象,通过组织测试控制系统输出的料筒实际温度数值与设定温度数值对比仿真实验,对系统设计方案可靠性进行判断。以往设计的控制系统,温度控制差值在0.8℃以上,如果本系统测试温度差值在0.8℃以内,则认为本系统设计方案可靠。实验中,设定标准温度为200℃,开展10组料筒温度控制实验,利用热电偶传感器采集实际控制温度数值,通过结果如表1 所示。

表1 中,10 组料筒内温度控制数值在200℃上下浮动,虽然每次测量结果均未达到200℃,但是与200℃数值相近,最小温度差值绝对值为0.1℃,最大温度差值绝对值为0.5℃,在误差允许范围之内。因此,本系统能够较为精准地控制注射机料筒温度控制,可以打造良好的塑料颗粒熔融环境,在温度控制方面满足自动化控制需求。

4 总结

本文围绕注射机料筒温度控制系统开发方法展开探究,选取PLC 作为核心控制器,构建系统硬件框架结构。根据料筒温度控制需求,设计系统作业算法及控制程序。其中,系统控制命令的下达,依据热电偶传感器采集到的数据,计算当前料筒内温度差值,采取闭环温度控制。仿真测试结果显示,本系统应用下,料筒温度控制差值最大值为0.5℃,在误差允许范围之内。因此,本系统可以用于注射机料筒温度控制。