浙江石化粉煤灰分选及磨细项目的工程设计特点

李何栋,张 攀

(中煤科工集团杭州研究院有限公司,浙江 杭州 310000)

1 引言

煤灰是各种固体颗粒的集合体,包括微珠、漂珠、铁粉、炭粉、玻璃体、石英和莫来石等7种颗粒,粉煤灰主要组成的化学成分为SiO2、Fe2O3、Ai2O3、CaO、Na2O、MgO及未燃尽炭粒等[1~3]。粉煤灰中所有元素及形态颗粒混杂在一起,利用价值较低。我国一直以来非常重视粉煤灰的综合利用情况,这对国家现实执行的可持续发展策略有着深刻影响意义[4~7]。浙江石化厂内增设1套分选出力100 t/h的粉煤灰分选系统,以及新建1套干灰磨细出力约60 t/h套的粉煤灰磨细系统及成套设备。 该工程的设计情况主要有如下的特点。

(1)粉煤灰分选系统出力均按100 t/h设计。粉煤灰分选系统按照分选国家一级细灰标准(45 μm方孔筛余量≤12%)设计。

(3)粗灰磨细系统按出力约60 t/h设计。粉煤灰磨细系统按照细灰粒径满足国家二级细灰标准(45 μm方孔筛余量<12~30%)设计。

(4)粉煤灰分选系统采用闭式循环。

(5)所有与灰气流接触的管道和设备均应具有耐磨性。增加金属材料耐磨性.现阶段主要是内衬防磨材料或喷涂防磨涂料[8]。干式磨机筒体由整体式钢板焊接而成,为防止筒体磨损,筒体内装有护甲,筒体上钻有衬板螺栓孔。

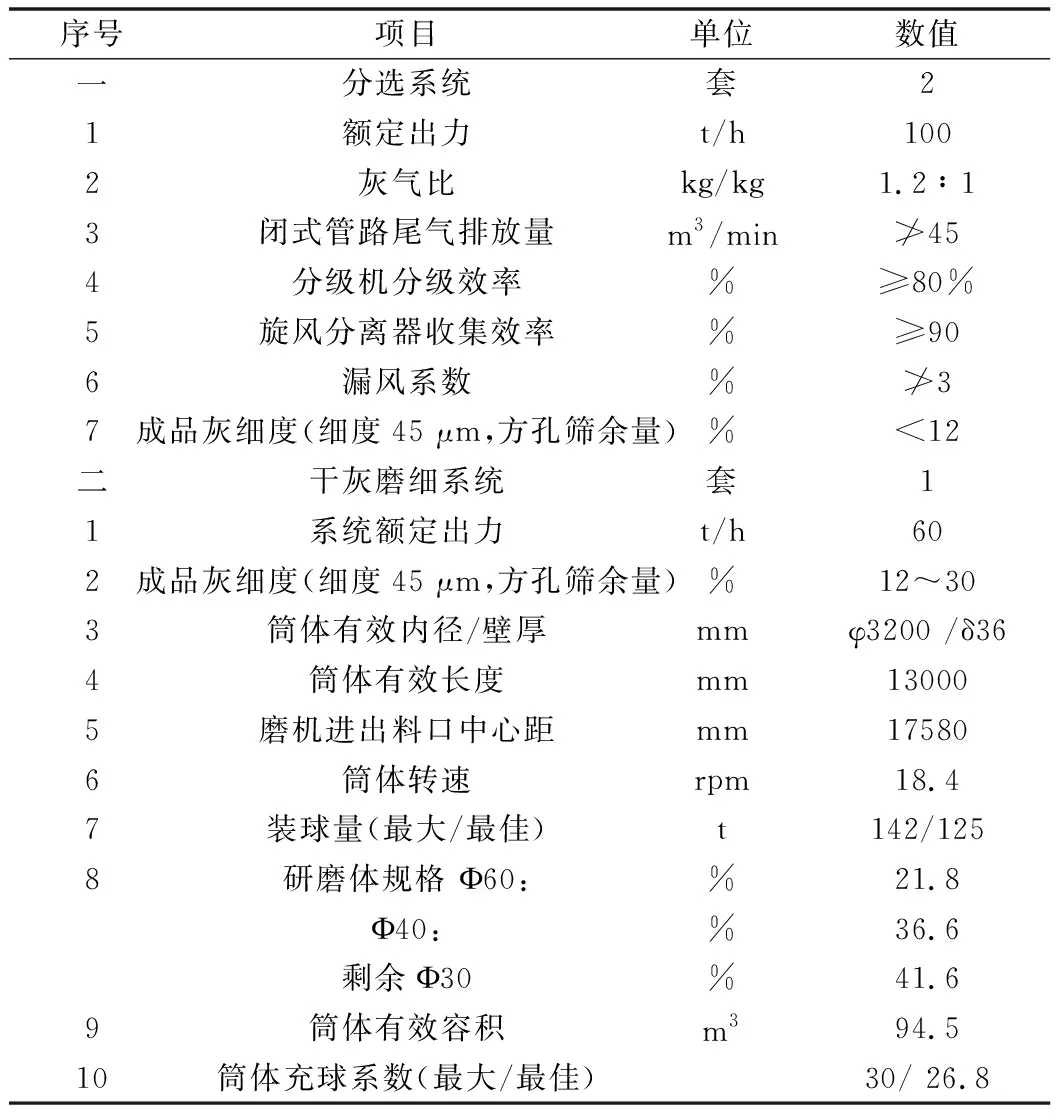

分选系统和磨细系统主要的设计参数见表1。

表1 干灰分选系统设计基本参数及指标

2 主要设计特点

2.1 粉煤灰分选系统采用闭式循环

原灰经调速锁气给料机或加输送槽送入主风管,与管内负压气流混合后进入分级机,分离下来的粗灰落入或送进粗灰库,细灰在负压气流作用下进入两台并联的旋风分离器,收集下来的细灰落入或输送进细灰库。含尘气体经耐磨分选风机返回主风管,形成闭式循环,少量乏气经放风管接入细灰库,通过库顶布袋除尘器过滤、净化后排放至大气。

选粉气体与气力泵气体经后续风机进行内部大循环,气体循环消耗动力较大,管道连接布置复杂,气路阻力大,管路需要耐磨工艺制作。分选系统灰气比(μ=1.2/1)和管路气流速度(V=22 m/s)。分选系统具有以下特点:①设备结构简单,没有转动部件,可实现粗、细灰分离。②分离效率高。③分选灰的品质高,对预分选的原状灰品质适应性强。④能耗低。⑤设备运行稳定可靠,维护工作量很小。⑥耐磨损,使用寿命长[9]。

管道弯头的弯曲半径宜≮2倍的管道内径,弯头等应采用内衬耐磨陶瓷制造。分选系统的管道可采用螺旋钢管,材质为Q235B,主管母体壁厚≮10 mm。旋风分离器内易磨损部件必须内衬高耐磨陶瓷,使用寿命≮20000 h。风机叶轮应采用Q345B(16 Mn),表面热喷涂高耐磨碳化钨;机壳应采用Q355B),内贴高耐磨陶瓷(易磨损部位)。叶轮和机壳的使用寿命≮20000 h。

采用双套管密相输送,灰气比高,对于单管系统,输送浓度高30%,节省输灰气量;输送能耗低,相对于单管系统,能量消耗小约30%[10]。

2.2 粉煤灰细度调节手段

为使粉煤灰分选系统的成品灰细度达到国标Ⅰ级灰的粒径要求,采用下列调节手段:①风量调节通过调节风机入口风门;②调节分级机的二次风量;③调节分级机导流板位置;④调换分级机涡流孔板;⑤调节原灰给料机的运行频率。

由PLC实现对粉煤灰分选系统所有电动或电控工艺设备的自动调节、联锁控制、数据监视。相关人员在上位机对被控对象进行监控,包括设备启、停控制,阀门打开关闭操作、设备启停状态、阀门开关状态和主要工艺参数的监视,并完成设备的联锁保护。

2.3 细灰球磨机构造设计

本项目干灰磨细系统选用1台套粗灰磨细能力约60 t/h的粉煤灰专用超细磨机,将入磨的粗灰在磨内经过研磨后,排出的粉料直接达到国标Ⅱ级灰(细度45 m,方孔筛余量12%~30%)的商品灰要求,并不再进行筛分或分选,直接送进细灰库暂存。该细灰球磨机设计出力较大、细度要求高,对细灰球磨机的安全性、可靠性提出了更高的要求,细灰球磨机的构造设计考虑如下。

干灰细磨机本体由进、出料斗、转动部、主轴承和传动部等主要部分以及联轴器、减速机、电动机等辅助部分组成。筒体由整体式钢板焊接而成,为防止筒体磨损,筒体内装有护甲,筒体上钻有衬板螺栓孔。筒体衬板采用自固式衬板,并提供法兰紧固螺栓和其它紧固件。

衬板材质采用材质采用TBMCr8(化学成分:C:2.1~3.6,Si:1.5~2.2,Cr:7.0~10.0,Mn≤2.0,Mo≤3.0,Ni≤1.0,Cu≤1.2)。衬板尺寸要求精确、外表面光洁,无气孔、沙眼等制造缺陷。

衬板硬度:≥HRC56,紧固螺栓材质为35CrMo。

筒体钢板材质Q235-B,厚度≮36 mm;地脚螺栓用Q235-B材质。

3 合理进行总平布置

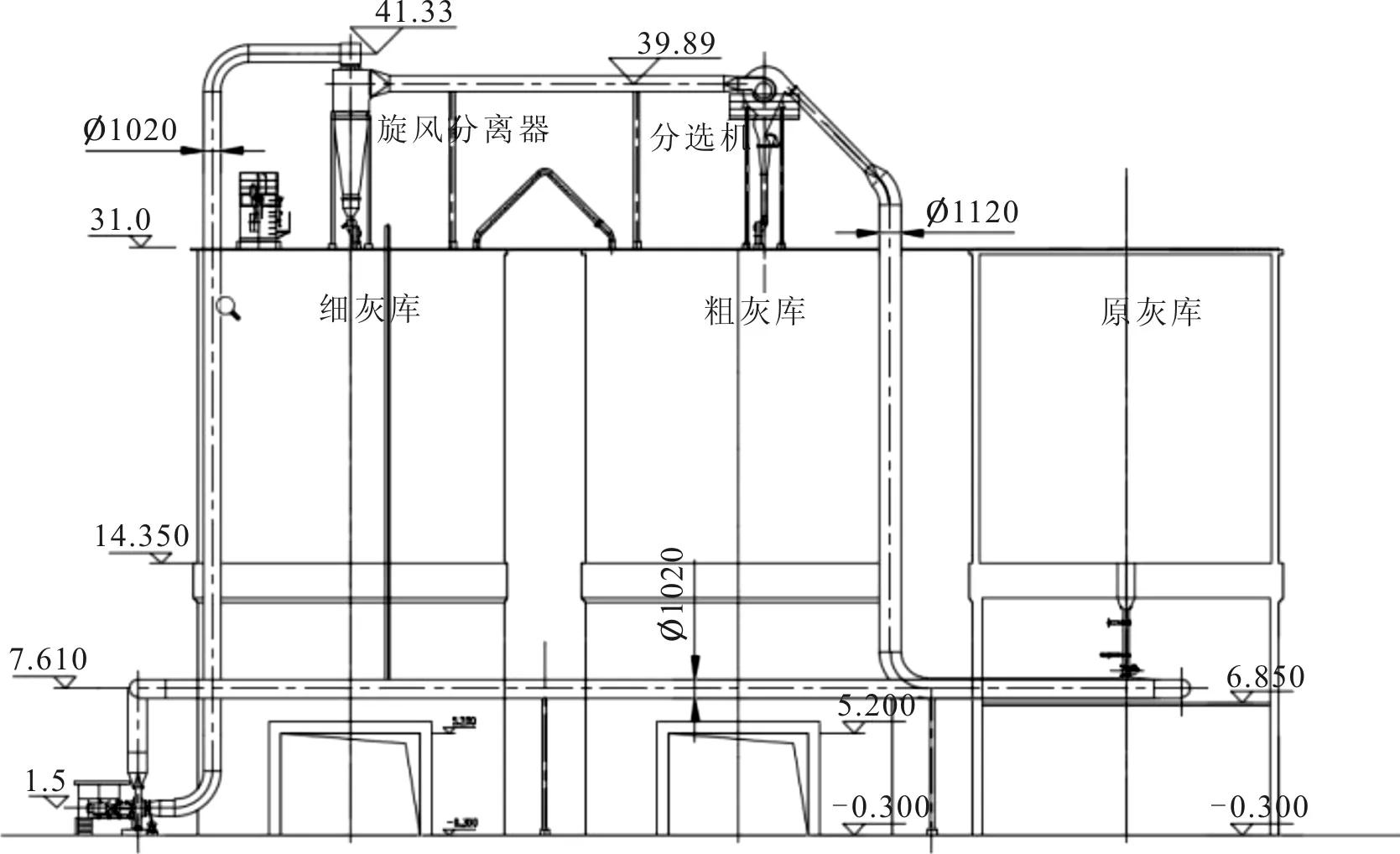

由于场地限制,设备布置尽量往空中发展。经过多次优化,将分选系统的旋风分离器、分选机布置于细灰库和粗灰库的顶上 (系统立面布置见图1) ,这样流程设计简单,分选后的灰直接落入灰库 ,减少了中间运输设备。 细灰球磨机单独设置磨机房,布袋除尘器、细灰中间仓就近布置。

图1 干灰分选系统立面布置

4 结论

在浙江石化厂粉煤灰分选及磨细项目中,通过从工艺、设备、运行等角度出发,较为全面地采取措施, 提高了设计的可靠性。由于系统的磨损较大,在设计时考虑了全面的耐磨措施,但是在提高设备运行可靠性的同时,无形中使得装置的工程造价必然提高。