密集烘烤关键温度点失水率控制对烤后烟叶质量的影响

蒋笃忠 陈洪浪 何阳 伍守贵 敬礼恒 张大伟 袁方

摘 要:为探索密集烘烤过程中烟叶失水率的控制,进一步优化现有的烘烤工艺,开展了关键温度点失水率控制对烤后烟叶质量影响的研究,设干球温度42 ℃时稳温使烟叶失水率达到35%的烘烤工艺为处理组,以常规烘烤工艺为对照,分析其能耗成本及烤后烟叶的经济性状、外观质量和化学成分。结果表明,与对照相比,处理组的能耗略有降低,无论是上部叶还是中部叶,其烤后烟叶的上等烟叶、橘黄烟叶、结构疏松烟叶及烤熟烟叶的比例均有提高,烟叶内大分子物质转化更加充分,烤后烟叶的化学成分更趋协调,其中,中、上部烤后烟叶淀粉含量分别降低了1.3,1.7百分点,均价分别提高了2.05%,2.35%。综合而言,干球温度42 ℃时稳温使烟叶失水率达到35%有利于提高烤后烟叶的质量。

关键词:密集烘烤;失水率;烘烤质量

中图分类号:S572 文献标识码:A DOI 编码:10.3969/j.issn.1006-6500.2021.05.004

Abstract: In order to explore the control of tobacco leaf water loss rate during intensive curing and further optimize the existing baking process, the experiment was conducted to study the effect of water loss rate control at key temperature points on the quality of flue-cured tobacco leaves. The baking process with a dry bulb temperature of 42 °C and a tobacco leaf water loss rate of 35% was designed as the treatment group, and the conventional baking process was as the control, the energy consumption cost, economic properties, appearance quality, and chemical composition of tobacco leaves after curing were analyzed. The results showed that compared with the control, the energy consumption of the treatment group was slightly reduced, the proportions of high-grade tobacco leaves, orange tobacco leaves, loose structure tobacco leaves and mature tobacco leaves after curing were increased both in the upper leaves and middle leaves, the conversion of macromolecular substances in tobacco leaves was more complete, and the chemical composition of the tobacco leaves became more coordinated. Among them, the starch content of the middle and upper flue-cured tobacco leaves decreased by 1.3 and 1.7 percentage points respectively, and the average price increased by 2.05% and 2.35% respectively. In summary, the baking process with a dry bulb temperature of 42 °C and a tobacco leaf water loss rate of 35% is beneficial to improve the quality of the flue-cured tobacco leaf.

Key words: intensive baking; water loss rate; baking quality

烟叶烘烤是烤烟生产中对质量起决定性作用的环节之一,是技术操作性强、用工较多的环节[1-2]。传统的烟叶烘烤模式,烘烤实操人员主要靠经验开展工作[3-4]。由于对烟叶状态的判断、工艺的理解执行往往存在较大差异,导致烘烤质量稳定性下降[5-7]。同时,水分动态的控制是烟叶烘烤的关键,常因循环风机操作不当、工艺不到位等原因造成烟叶失水过快或过慢而形成烤坏烟叶,不适应现代烟叶生产发展的需要[8-9]。

目前,有关烟叶烘烤不同阶段的失水速度及风速的研究已有诸多报道。杨树勋等[10]开展了烘烤凋萎期失水速度对烟叶质量影响的研究,认为凋萎期失水速度控制在5~7 g·(kg·h)-1之间,不但可以让未变黄的烟叶继续变黄,消除青烟,让已变黄的烟叶适度失水,同时降低了变黄后烟叶的水分含量,为烟叶定色创造了条件,有利于防止棕色化反应的发生。许威等[11]构建了烟叶烘烤相对速率失水数学模型,可解决烟叶烘烤降速阶段烟叶失水速度难以计算的问题,为烟叶烘烤精准控制、失水速度的計算提供了新的数学模型计算方法。许齐等[12]对不同变频风速对烤烟烘烤成本及经济效益的影响进行了研究,认为变黄期风机采用1 450 r·min-1、定色期风机采用960 r·min-1、干筋期风机采用720 r·min-1进行烘烤,烟叶的中上等烟率、桔黄烟率和均价均较高,综合经济效益最好。随着国内烤烟种植规模化,烟叶烘烤技术专业化的不断推广[13],烟叶烘烤失水率控制技术显得尤为重要。因此,笔者对密集烘烤关键温度点失水率控制进行研究,以期探索操作更简单、烘烤效果更理想的烘烤工艺。

1 材料和方法

1.1 试验时间和地点

试验于2020年在湖南省永州市烟叶生产技术中心基地进行。

1.2 供试材料

试验烟叶的品种为‘云烟87,烟叶部位为中、上部叶。供试烤房为2.7 m×8.0 m的气流上升式密集烤房2座,供热设备均为生物质燃烧机,其中1座安装能监测烟叶实时失水率的控制仪,装烟室内安装烟叶称重装置,安装变频器调节循环风机。

1.3 试验设计

烟叶烘烤在干球温度42 ℃时,若烟叶失水量较少,干燥程度不够,即转火进入定色期,烟叶易发生褐变;若失水量过大,则烟叶易烤青,且不利于烟叶大分子物质降解和香气前体物质的产生[14]。因此,控制干球温度42 ℃时的失水率尤为重要,且转火时烟叶干燥状态一般应达到主脉变软(失水率30%左右)至勾尖卷边(失水率40%左右)。故试验设计2个处理,即T为干球温度42 ℃时按烟叶失水率35%控制进行烘烤;CK为常规烘烤。中、上部烟叶分别进行试验。

1.4 试验方法

1.4.1 试验样烟选择 烟叶装房前选取具有代表性的烟叶为试验样烟,T和CK用试验样烟分别夹成6夹和4夹,T中的2夹挂置在烟叶称质量装置,用于烟叶失水率的测定,另4夹与CK的4夹分别挂置相应的供试烤房装烟室中,具体位置为距隔热墙4 m,第2层挂烟架的左右路各2夹;烘烤结束烟叶回潮后将其分级进行经济性状分析。

1.4.2 夹装烟方法 采用宽度为60 mm的烟夹进行夹烟,中、上部叶夹持量分别为12 kg·夹-1和13 kg·夹-1左右;每个烤房的装烟量为330~360夹,各处理烤房装烟数量一致。

1.4.3 烘烤方法 T的烘烤操作方法如下:变黄期,点火后按1 ℃·h -1将干球温度升到36 ℃稳温,湿球温度35 ℃,使烟叶叶尖变软;再按1 ℃·h -1将干球温度升至38 ℃稳温,湿球温度36 ℃,使烟叶8成黄,叶片变软。凋萎期,按0.5 ℃·h-1将干球温度升至40 ℃稳温,湿球温度36 ℃,使烟叶9成黄,叶片开始塌架;再按0.3 ℃·h-1将干球温度升至42 ℃稳温,通过控制仪实时采集烟叶失水率,并通过变频器控制调节循环风机的风速风压来控制烟叶的失水率,使烟叶失水率达到35%。定色期,以0.5 ℃·h-1将干球温度升至47 ℃稳温,湿球温度38 ℃,使烟叶黄片黄筋小卷筒;以0.3 ℃·h-1将干球温度升至50 ℃稳温,湿球温度38 ℃,叶片干燥1/2以上,主脉部分收缩;以0.5 ℃·h-1将干球温度升至54 ℃稳温,湿球温度39 ℃,使烟叶大卷筒,叶片全干,主脉干燥达1/2以上,主脉收缩。干筋期,以1 ℃·h-1将干球温度升至60 ℃稳温,湿球温度40 ℃,使烟叶除柄端外其余均已干燥;以1 ℃·h-1将干球温度升至68 ℃稳温,湿球温度42 ℃,使主脉完全干燥。

CK按当地常规烘烤操作方法实施,即:点火后以1 ℃·h-1的速度升温到36~38 ℃,干湿差2 ℃左右,使烟叶基本变黄,且叶片凋萎发软;再以0.5 ℃·h-1的速度升温到40~42 ℃,湿球38 ℃,使烟叶达到黄筋黄片,充分塌架;然后以0.33~0.5 ℃·h-1的速度升溫到54 ℃,湿球38 ℃,使叶片干燥大卷筒;再以1 ℃·h -1的速度升温到68 ℃,湿球42 ℃,干筋。

1.4.4 测定项目 (1)烟叶烘烤过程失水率,通过烟叶称质量装置实时测定烘烤过程中烟叶的质量变化,计算其失水率;(2)烟叶烘烤能耗,试验烤房的生物质颗粒燃料用量和耗电量;(3)烟叶经济性状,烤后的试验样烟经专业分级人员按GB 2635-92[15]进行分级计算;(4)烟叶常规化学成分,还原糖、淀粉、总氮及氯含量采用连续流动法测定,钾含量采用火焰光度法测定。

2 结果与分析

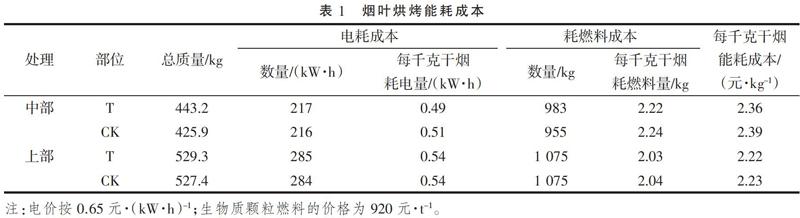

2.1 烘烤成本

从表1可以看出,中部叶烘烤试验中,T处理每千克烟叶耗电量较CK降低了3.92%,每千克干烟耗燃料量较CK降低了0.89%,每千克干烟能耗成本较CK降低了1.26%;上部叶烘烤试验中,T处理每千克耗电量与CK均为0.54 kW·h,每千克干烟耗燃料量较CK降低了0.49%,每千克干烟能耗成本较CK降低了0.45%。由此说明,在干球温度42 ℃时稳温,控制烟叶失水率达到35%,烟叶烘烤能耗略有小幅度下降。

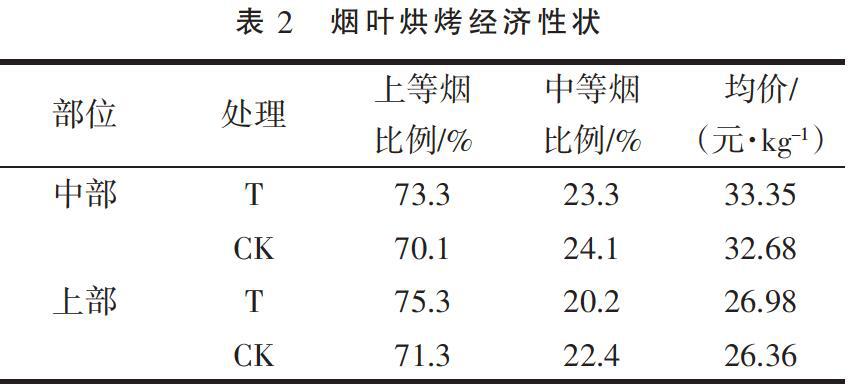

2.2 烟叶经济性状

从表2可以看出,中部叶烘烤试验中,T处理的上等烟比例较CK提高了3.2个百分点,均价提高了2.05%;上部叶烘烤,T处理的上等烟比例较CK提高了4.0百分点,均价提高了2.35%。由此说明,在干球温度42 ℃时稳温,控制烟叶失水率达到35%,有利于改善烟叶烘烤质量,提高烟叶的等级结构,增加烟农的经济效益。

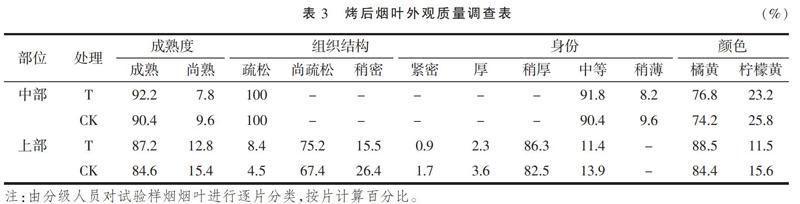

2.3 烟叶外观质量

从表3可以看出,中部叶的烤后烟叶中,与CK相比较,T处理的组织结构无差异,但其成熟烟叶占比提高了1.8百分点,中等身份烟叶占比提高了1.4百分点,橘黄烟叶比例提高了2.6百分点;上部叶的烤后烟叶中,与CK相比较,T处理的成熟烟叶、疏松烟叶、尚疏松烟叶、稍厚烟叶的比例分别提高了2.6,3.9,7.8,3.8百分点。由此说明,在干球温度42 ℃时稳温,控制烟叶失水率达到35%,有利于改善烟叶的外观质量,烤后烟叶的橘黄烟比例增加,更趋于疏松。

2.4 烤后烟叶的化学成分

从表4可以看出,中、上部叶不同处理烤后烟叶的化学成分均较为协调,但CK烤后烟叶的淀粉含量略有偏高,中部叶和上部叶T处理的烤后烟叶淀粉含量分别较CK降低了1.3,1.7百分点。由此说明,在干球温度42 ℃时稳温,控制烟叶失水率达到35%,有利于大分子物质的降解,降低烤后烟叶的淀粉含量,有利于提高烟叶的内在质量。

3 结论与讨论

本试验中,与常规烘烤相比较,干球温度42 ℃时控制烟叶失水率达到35%进行烘烤,其烘烤成本略有下降,且烤后烟叶上等烟比例和均价均有所提高,外观质量有所改善,橘黄烟叶比例增加,组织结构更趋疏松,化学成分更趋协调,有利于促使烟叶内含物质转化充分,其中,上部叶均价较CK分别提高2.05%,2.35%,淀粉含量分别降低1.3,1.7百分点。

烟叶烘烤过程中实时采集烟叶的失水率,采用变频技术自动调节循环风机的风速来控制烟叶的适宜失水率,既可提高烟叶烘烤质量,又能较大程度地降低烘烤能耗,因此,有必要进一步探索变频技术在烟叶烘烤中的利用。烟叶烘烤在温湿度控制的基础上,辅以关键温度点(42 ℃,46~48 ℃,54 ℃)失水率控制,能有效防止烟叶烘烤过程中产生挂灰或变褐,但不同素质烟叶在关键温度点(42 ℃,46~48 ℃,54 ℃)的失水率指标有待进一步研究。

参考文献:

[1] 赵铭钦, 宫长荣, 汪耀富, 等. 不同烘烤条件下烟叶失水规律的研究[J]. 河南农业大学学报, 1995, 29(4): 382-387.

[2] 杨树勋, 荣翔麟. 烟叶烘烤前期失水对烟叶变黄的影响[J]. 作物研究, 2013, 27(6): 668-671.

[3] 王正刚, 孙敬权, 唐经祥, 等. 充分发育烟叶失水特性及烘烤失水调控初报[J]. 中国烟草科学, 1999(2): 1-4.

[4] 宫长荣, 王晓剑, 马京民, 等. 烘烤过程中烟叶的水分动态与生理变化关系的研究[J]. 河南农业大学学报, 2000, 34(3): 229.

[5] 李峥, 邱坤, 杨鹏, 等. 烟叶烘烤过程中水分迁移干燥特性研究进展[J]. 昆明学院学报, 2017, 39(6): 37-41.

[6] 李生栋, 付宗仁, 胡蓉花, 等. 烟叶烘烤过程中水分变化及干燥数学模型构建[J]. 南方农业学报, 2018, 49(1): 121-129.

[7] 迟飞, 罗红香, 黄剛, 等. 网式散叶密集烘烤下部烟叶失水规律与烘烤效应关系研究[J]. 热带作物学报, 2015, 36(2): 417-425.

[8] 魏硕, 顾勇, 罗定棋, 等. K326上部叶烘烤过程失水干燥特性研究[J]. 南方农业学报, 2017, 48(3): 512-516.

[9] 陈少滨, 孟祥宇, 魏硕, 等. 上部叶烘烤过程中叶片与主脉含水率变化对烤烟质量的影响[J]. 湖北农业科学, 2016, 55(1): 117-119, 123.

[10] 杨树勋, 权文彦, 李玉良, 等. 烘烤凋萎期失水速度对烟叶质量的影响[J]. 作物研究, 2020, 34(1): 72-75.

[11] 许威, 肖先仪, 彭耀东, 等. 烟叶烘烤相对失水速率数学模型[J]. 农业工程, 2018, 8(1): 62-67.

[12] 许齐, 刘杨舟, 罗会斌, 等. 不同变频风速对烤烟烘烤成本及经济效益的影响[J]. 贵州农业科学, 2012, 40(9): 90-92.

[13] 罗定棋, 魏硕, 胡战军, 等. 不同控水方法对多雨条件下烤烟下部叶烘烤效果的影响[J]. 河南农业科学, 2015(10): 156-159.

[14] 雷继才, 杨东, 肖雅, 等. 不同温湿度烘烤及烟叶水分与淀粉降解的关系[J]. 广东农业科学, 2016, 43(3): 131-135.

[15] 中华人民共和国国家质量监督检验检疫总局. 烤烟: GB 2635-92[S]. 北京: 中标标准出版社, 1992.