聚对苯二甲酰对苯二胺树脂及其纤维的制备与改性研究进展

张 浩 乔士亚 宋向阳 赵开荣 胡祖明

1. 江苏瑞盛新材料科技有限公司(中国)

2. 东华大学 材料科学与工程学院(中国)

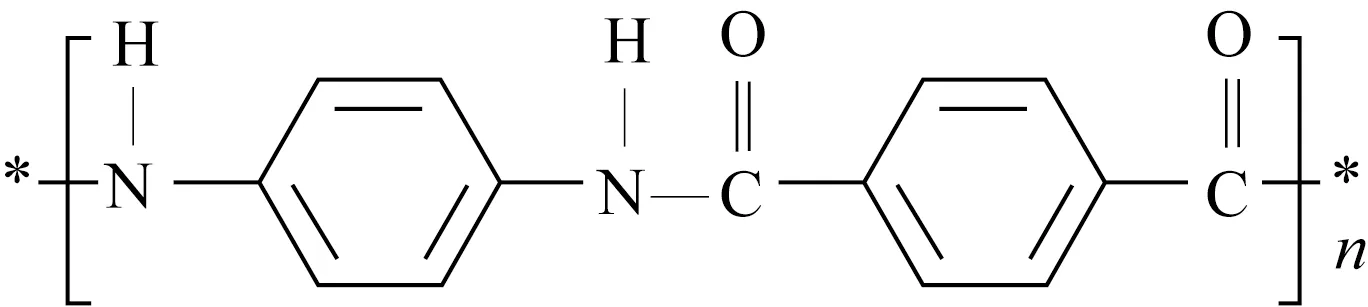

聚对苯二甲酰对苯二胺(PPTA)是芳香族聚酰胺中的重要材料之一,其应用广泛[1-2],分子式如图1所示。PPTA最早由美国杜邦公司在20世纪60年代成功开发并率先于1972年产业化制备PPTA高性能纤维,其商品名为Kevlar。PPTA产量最初为500 t/a,2009年增长到约29 000 t/a,于是,PPTA成为杜邦公司的支柱产业。此外,在扩大产能的同时,新产品研发也备受重视。杜邦公司从Kevlar 29到Kevlar 129、Kevlar 149、Kevlar AP、Kevlar KM2等十几个品牌,不断更新,占据行业重要地位。除杜邦公司外,国际上首批实现PPTA纤维工业化的公司还有荷兰的阿克苏公司。阿克苏公司于1987年完成PPTA纤维的工业化进程,之后因与杜邦公司产生专利纠纷而损失惨重,被迫于2000年将其业务转让给日本的帝人公司。此后,帝人公司快速发展,其PPTA纤维产量在2009年达到约26 000 t。目前,杜邦公司与帝人公司的PPTA产量占全球PPTA产量的95%以上[3],属于业内龙头企业。

图1 聚对苯二甲酰对苯二胺的分子结构式

20世纪70年代,中国研究者对PPTA的合成及纺丝进行了大量基础研究。中科院化学所、清华大学、东华大学(原中国纺织大学)、上海合成纤维研究所等研究机构从基础理论到聚合纺丝工艺的研究工作,为PPTA纤维的工业化提供了理论基础。近些年,由于PPTA纤维需求量不断攀升,一些企业与高校及研究单位共同合作,对PPTA工业化过程中的技术难题进行联合攻关,取得了突破性进展。中国从事PPTA纤维研究的机构主要有泰和新材料股份有限公司、兆达特纤科技有限公司、中国石化仪征化纤有限公司、山东万圣博化工有限公司等公司及清华大学和东华大学等科研院校。目前,尽管中国能够实现PPTA纤维的工业化,且能够实现百、千吨级的年产量,但要达到大批量且稳定生产高性能的PPTA纤维仍面临挑战[4]。

针对高性能PPTA纤维所面临的技术难题及挑战,本文综述了PPTA树脂及其纤维制备与改性的相关研究进展,旨在让读者深入了解PPTA的研究现状,为PPTA纤维纺丝、界面改性、PPTA纳米纤维相关领域的研究提供新的思路。

1 PPTA树脂制备的研究进展

1.1 PPTA树脂的制备方法

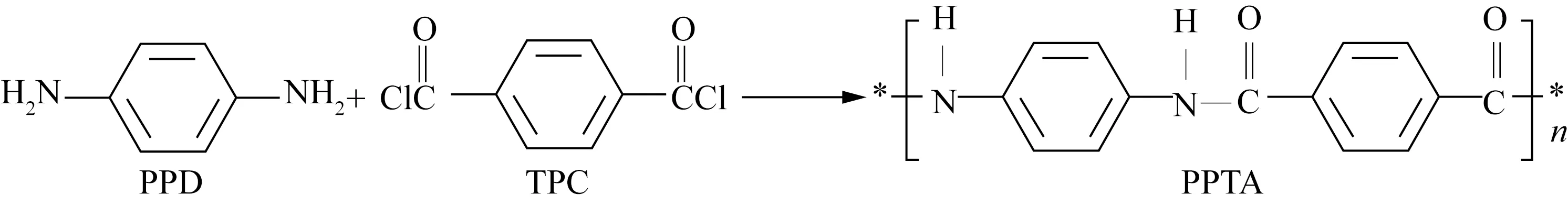

PPTA由两种高活性单体对苯二胺(PPD)和对苯二甲酰氯(TPC)经缩聚反应制得,其聚合反应方程式如图2所示。

图2 PPTA的聚合反应方程式

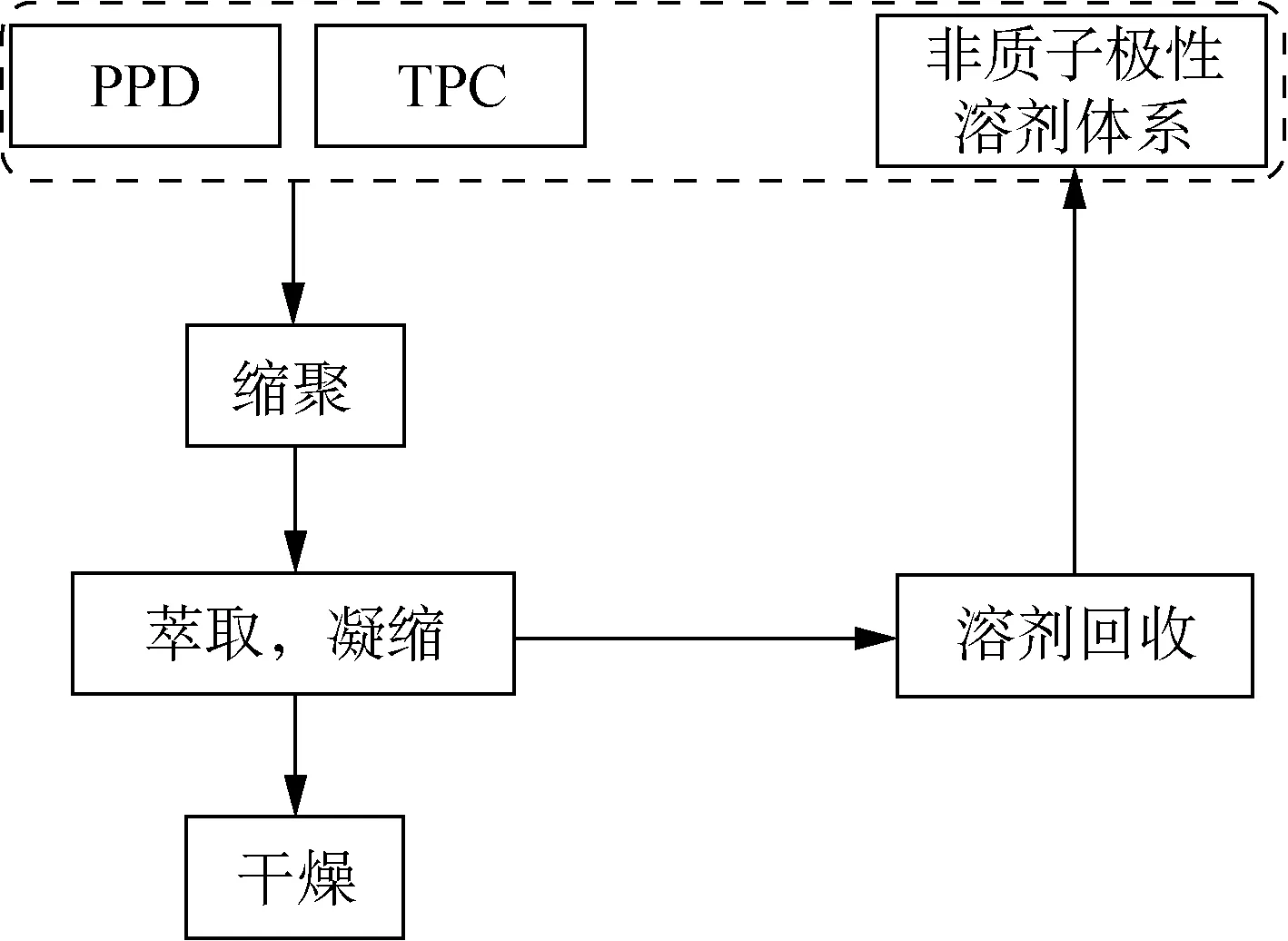

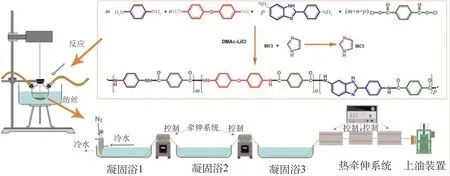

有关PPTA的制备方法包括界面聚合法、直接聚合法、低温溶液缩聚、气相聚合法、酯交换法、微波辐射聚合法及原位相变移热法等。其中低温溶液缩聚法合成的PPTA聚合物分子具有适当的相对分子质量且反应时间较短,可满足纺丝要求,是目前PPTA较成熟的合成方法[5-6]。该方法的制备工艺如图3所示。

图3 低温溶液缩聚制备PPTA流程

由于PPTA分子链间有强氢键作用[7],分子紧密堆砌,结晶度高,溶解性差,即使在浓硫酸中,其溶解度也不高。将PPTA溶于浓硫酸进行液晶纺丝,生产成本高,工艺复杂,在一定程度限制了PPTA在其他领域的应用[8]。为扩展其应用领域,有必要对PPTA进行改性。

1.2 PPTA树脂的改性研究

1.2.1 共聚改性研究

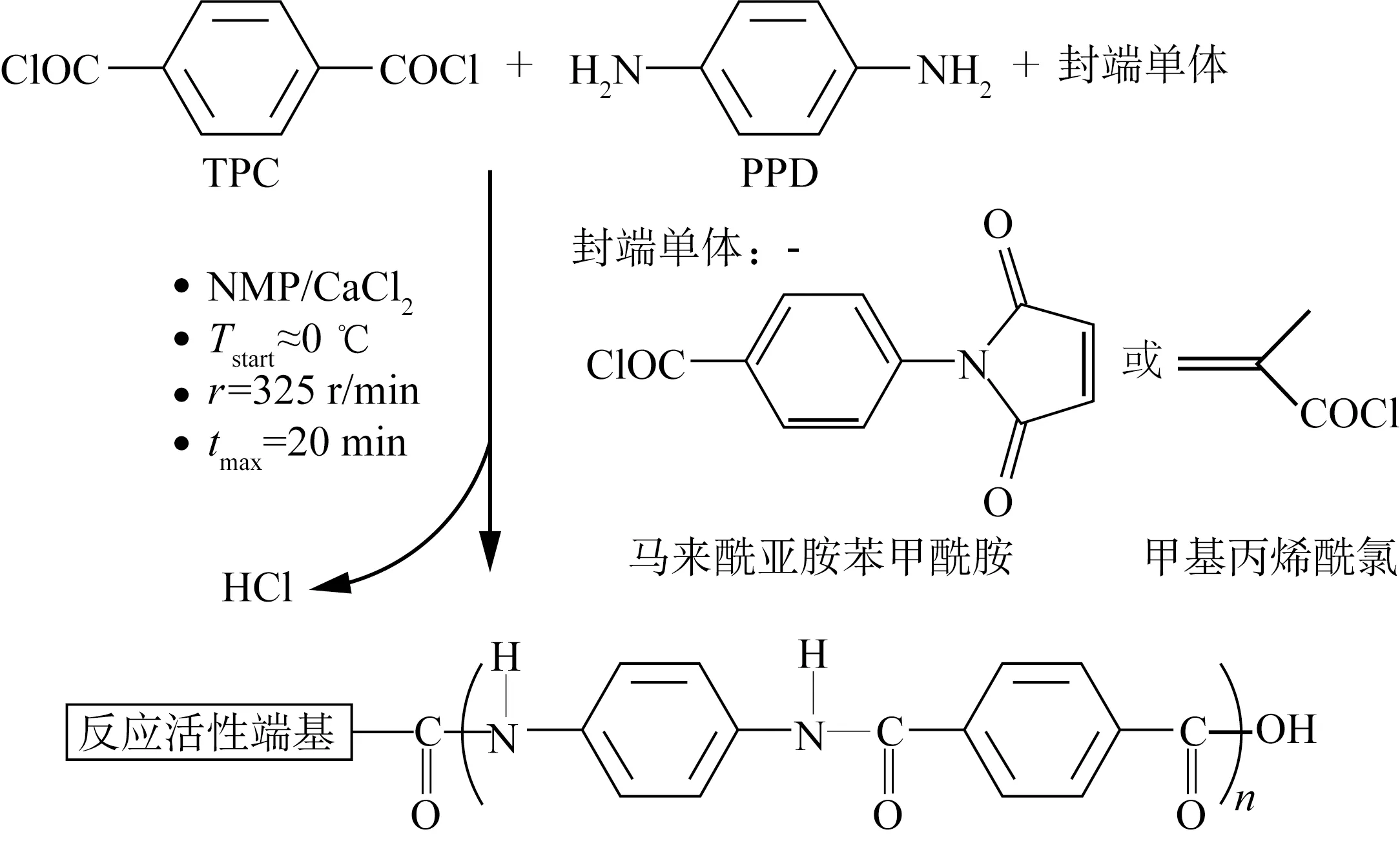

改善PPTA溶解性对其后续的加工和应用尤为重要。为了改善其溶解性,许多科研工作者采用了结构改性的方法[9-10]。在PPTA体系中引入3, 4′-二氨基二苯醚,发现PPTA的溶解性有所改善,最终有利于提高聚合物相对分子质量[11]。KNIJNENBERG等[12]合成了一系列PPTA的反应性低聚物,如图4所示。低聚物中甲基丙烯酸酯和马来酰亚胺反应性端基在85 ℃的H2SO4中足够稳定。当反应性低聚物质量分数达20%时,PPTA溶解性得到显著改善,其纺丝过程及所得纤维的拉伸性能未受影响。LUO等[13]在PPTA的主链中引入不对称的5(6)-氨基-2-(4-氨基苯)苯并咪唑(PABZ),有效改善了PPTA在二甲基乙酰胺/LiCl溶剂中的溶解度和特性黏度,并且因引入了苯并咪唑基团,其氢键作用增强,使得最终所得纤维抗压强度提高33.3%,界面剪切强度比Kevlar29纤维高30.6%。

图4 具有马来酰亚胺或甲基丙烯酰基端基的PPTA低聚物的合成路线

1.2.2 溶剂体系改性研究

PPTA合成中所使用的溶剂体系一般由增溶剂、酸吸收剂和溶剂组成,如:氯化钙(或氯化锂或二者混合物,增溶剂)/吡啶(或其同系物或其他胺类,酸吸收剂)/非质子极性溶剂N-甲基吡咯烷酮(NMP,溶剂)。目前有关该体系的研究已有很多报道[14-16]。然而,吡啶类的酸吸收剂在后续的溶剂回收中与NMP和水难以分离,不仅生产成本高,也不利于溶剂的循环利用。此外,有机溶剂如NMP等具有致畸性,给人类健康带来危害。为了改善PPTA的溶剂体系,孙力力等[17]使用氢化钙代替吡啶作为酸吸收剂,成功聚合出相对分子质量较高的PPTA。孔海娟等[18]在制备PPTA纺丝液时发现:在溶剂体系中加入正己烷可推迟PPTA凝胶的产生,有利于制得相对分子质量较高的PPTA;并且加入正己烷制备的PPTA树脂颗粒的比表面积更大。DEWILDE等[19]以1-辛基-3-甲基咪唑鎓氯化物([C8MIM]Cl)作为溶剂取代NMP/CaCl2,当磷酸三正丁酯(TBP)与[C8MIM]Cl结合使用时,能够生产特性黏度高达1.86 dL/g的PPTA,表明离子液体[C8MIM]Cl有望替代NMP。

2 PPTA纤维的研究进展

2.1 PPTA纤维纺丝

PPTA纤维(又称为芳纶1414,或者对位芳纶),具有高强度、高模量、密度小、耐高温等性能,因其综合性能优异,广泛应用于军工和民品的各个领域[20-22]。美国杜邦公司的科学家在研究制备PPTA纤维之初,采用湿法纺丝技术,但由于PPTA较差的溶解性,无法制备用于纺丝的高浓度PPTA溶液,导致制备的PPTA纤维力学性能不理想。之后,杜邦公司的科学家发现PPTA能溶解在浓硫酸中成为高浓度的液晶溶液,且经干湿法纺丝制备的PPTA纤维具有优异的综合性能,PPTA的纺丝方法也由此得以确定[23-24]。

目前,有关PPTA工业化液晶纺丝技术已经相对成熟。近些年,一些科研人员研究了改性PPTA纤维的可纺性。XING等[25]在PPTA分子链中引入4,4-氧苯胺(ODA)和2-(4-氨基苯基)-5氨基苯并咪唑(BIA))通过湿纺法制备共聚(对亚苯基对苯二甲酰胺)(co-PPTA)纤维,如图5所示,研究了不同BIA和ODA含量的共聚PPTA纤维的性能。发现加入BIA和ODA可改善共聚PPTA纤维的力学性能,纤维最佳拉伸强度可达到2.45 GPa,且显示出更高的取向度和结晶度。TENG等[26]制备了高相对分子质量PPTA,并将其与市售的普通PPTA混合溶于浓硫酸中,有效改善了聚合物溶液的纺丝性能,同时提高了纤维的力学性能。液晶相的温度范围随着溶液中高相对分子质量PPTA含量的提升而增大,这有助于通过干喷湿纺技术制备PPTA纤维。此外,高相对分子质量PPTA的长链有利于增强大分子之间的相互作用,并诱导PPTA短链沿纤维轴取向,有利于纺丝所得纤维在后续的拉升比增大,改善所得纤维的力学性能。

图5 co-PPTA纤维制备流程

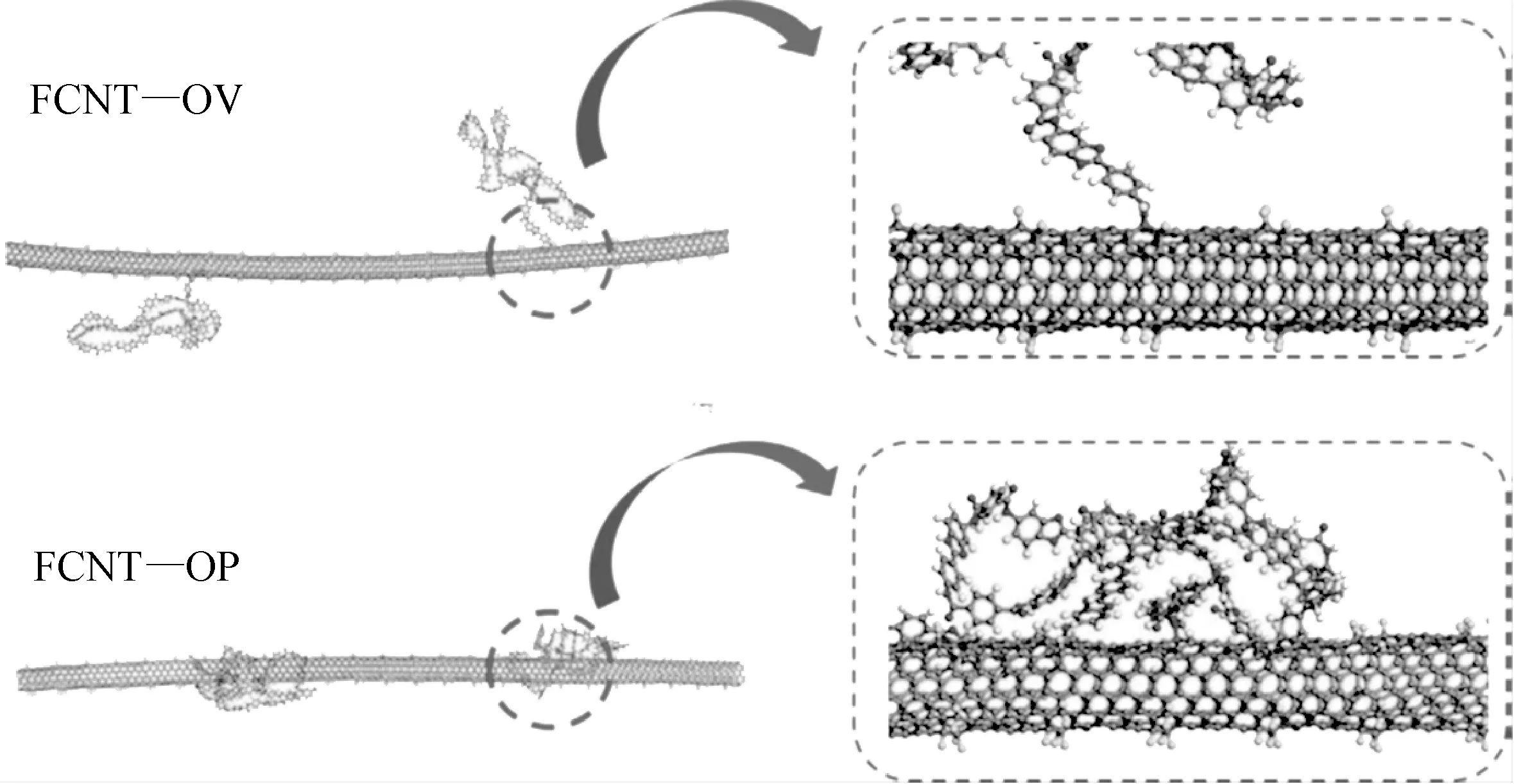

此外,通过与其他聚合物或无机纳米材料混合制备均质溶液并纺丝以改善PPTA纤维性能也引起了关注。ROBERTS等[27]研究表明,在无需机械搅拌及化学功能化或表面活性剂稳定化情况下,利用氯磺酸(CSA)分散石墨烯,PPTA能与CSA中的石墨烯进行共混并湿纺成复合纤维。YUAN等[28]将氟化碳纳米管(FCNT)衍生物与亚苯基-苯并咪唑对苯二甲酰胺(PBIA)溶液混合以制备PBIA / FCNT复合纤维。经FCNT改性的纤维分别接枝平行和垂直构象的低聚物(图6),与未接枝纤维相比,其抗压强度分别提高了近34.7%和107.0%,这极大改善了芳香族聚酰胺纤维的横向相互作用和抗压强度。

图6 通过分子动力学模拟得到的接枝低聚物构象

2.2 PPTA纤维界面改性

随着PPTA纤维工业化技术的日趋成熟,芳纶复合材料的研发得到快速发展。芳纶及其织物与树脂或橡胶复合制备一定形状的复合材料通常具有优异的综合性能,广泛应用于航空航天、体育器械、道路交通等领域[29-30]。然而,对于纤维增强复合材料而言,芳香族聚酰胺树脂的两个突出的问题是黏附性差和轴向压缩强度低。因此,对芳纶进行界面改性以提升其与树脂或橡胶基体的黏附性尤为重要。

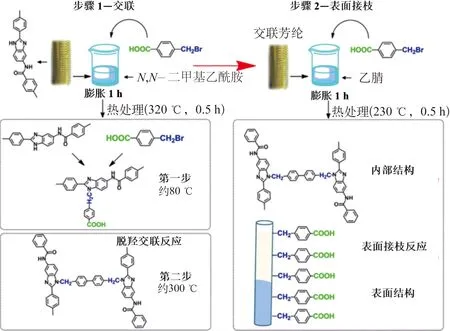

为了不损伤纤维本身的性能,对PPTA纤维进行表面改性是一种有效的策略。将聚(L-3, 4-二羟基苯丙氨酸)(L-PDOPA)涂覆在芳纶表面,分析改性纤维/环氧树脂的界面黏合性能,发现其界面剪切强度(IFSS)和层间剪切强度(ILSS)大幅改善[31]。为同时提高纤维界面剪切强度和抗压强度,DAI等[32]将4-(溴甲基)苯甲酸(BBA)用作外部交联剂,采用溶胀工艺改性PBIA纤维,在改性过程中控制温度,可同时获得表面接枝和本体交联,如图7所示。改性后,PBIA纤维的界面剪切强度和抗压强度分别提高了近27%和100%,同时保持了出色的力学性能。

图7 利用4-(溴甲基)苯甲酸修饰PBIA纤维示意

此外,一些科研工作者采用二氧化碳超临界(ScCO2)技术在PPTA纤维表面引入活性官能团进行接枝改性也取得了良好效果。KONG等[33]在ScCO2条件下,利用六亚甲基二异氰酸酯(HDI)处理PPTA纤维的表面,使纤维表面变得更加粗糙,该处理后的纤维与环氧树脂复合,所得材料的IFSS提高了近22%。JIA等[34]发现在ScCO2中接枝1, 4-二氯丁烷,能够有效改善芳纶纤维的表面性能和力学性能。由改性后的芳纶纤维与环氧树脂制得的复合材料的IFSS从51.30 MPa增加到63.91 MPa。这项研究为PPTA纤维的表面改性和性能提升提供了新的思路。此外,一些其他方法如等离子体诱导[35]、热生成亲电子基活化PPTA纤维表面[36]等也被用来改善纤维表面活性,促使纤维与树脂或者橡胶等基体更好的黏合,从而提升复合材料的综合性能。

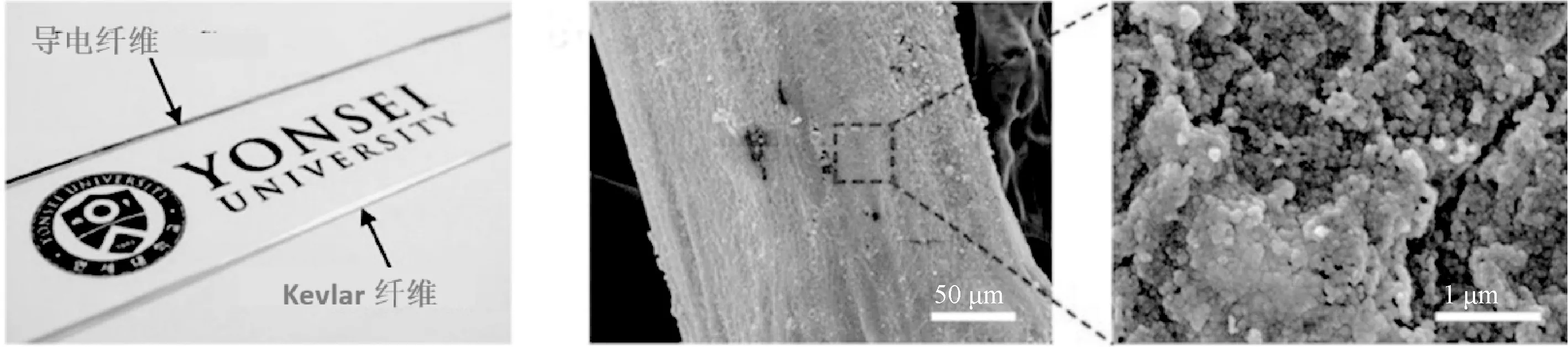

由于社会对智能和功能材料需求与日俱增,关于PPTA纤维功能化的设计与制备引起了广泛关注。PPTA纱线经过改性,可用作柔性超级电容器的电极、传感器等。LEE等[37]在Kevlar纤维表面涂覆聚苯乙烯嵌段丁二烯(SBS),然后将大量的银(Ag)离子转化为Ag纳米颗粒(AgNP)直接分散于纤维表面的SBS中,最终制得SBS/AgNP覆层Kevlar纤维,其制备流程如图8所示,SBS/AgNP覆层Kevlar纤维照片及其扫描电镜(SEM)照片如图9所示。所得纤维上Ag纳米颗粒紧密连接,1 cm长该纤维的电阻为0.15 Ω,导电性能优异。

图8 导电纤维制备流程示意

图9 导电纤维照片及其相应的SEM照片

在导电纤维的表面上涂覆聚二甲基硅氧烷(PDMS)作为介电层,可成功制造出具有较高灵敏度的电容式织物压力传感器。

2.3 PPTA纳米纤维制备

PPTA纤维的细旦化将有效增加纤维表面积,提升纤维与其他材料的复合性能,扩展纤维用途。PPTA纳米纤维制备方法不同于一般芳香族聚合物的静电纺丝制备纳米纤维方法。因PPTA溶解性差,仅溶于强酸介质中,对设备要求很高,这使PPTA纳米纤维很难通过静电纺丝技术制得[38-39]。

KOTOV研究小组提出了在含KOH的二甲基亚砜中制备PPTA纳米纤维的方法。然而,该制备方法具有其自身的缺陷,例如耗时且反应浓度低[40]。

YAN等[41]利用表面活性剂法,采用甲氧基聚乙二醇(mPEG)制备PPTA纳米纤维,以提高稳定性和分散性。mPEG的引入可控制PPTA分子的聚集程度并使形成的聚集体稳定,从而驱动PPTA分子自组装而形成纳米纤维。纳米纤维可分散在各种有机溶剂和水中,经沉积可形成具有优异透明性和热稳定性的薄膜,这具有很大的潜在应用,例如锂离子电池隔膜等。

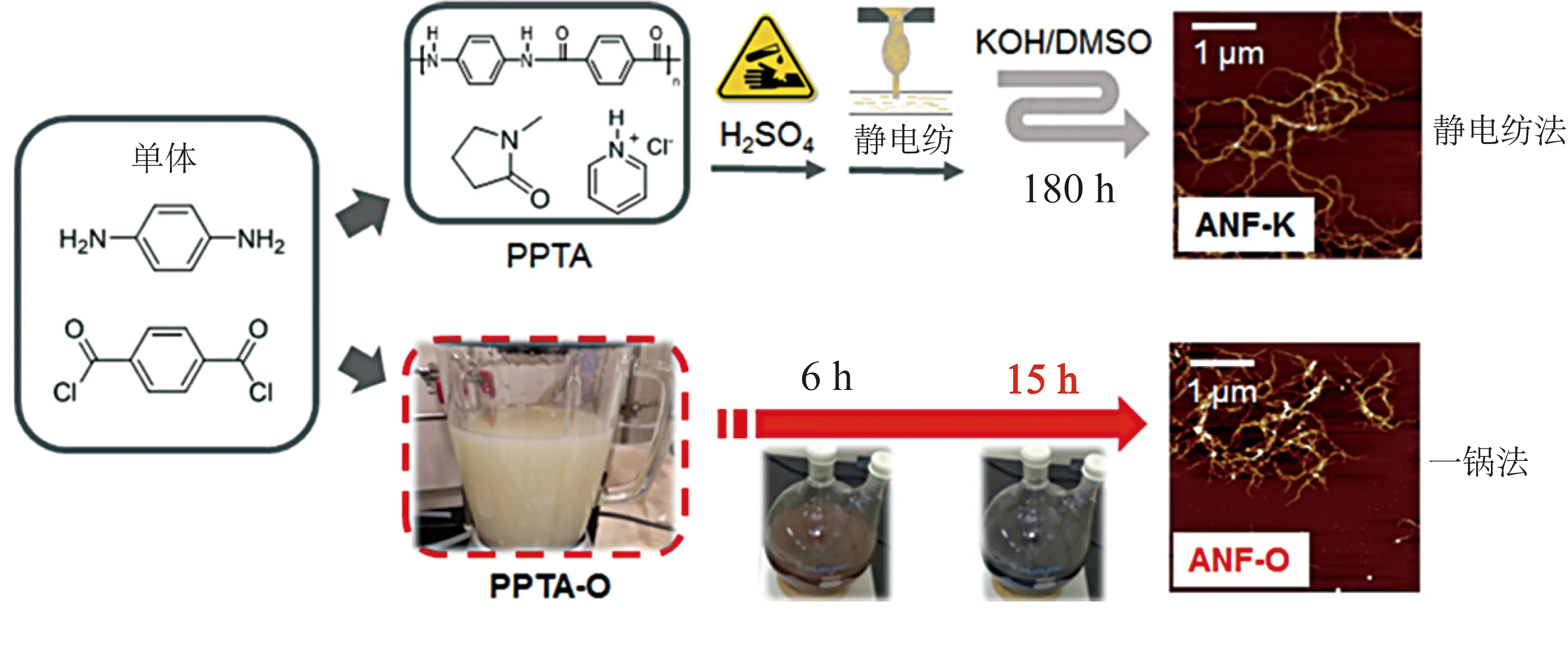

KOO等[42]采用一锅法,以1,4-苯二胺和对苯二甲酰氯为原料,制备了PPTA纳米纤维(ANF),制备流程如图10所示。所制备的ANF的尺寸为纳米级,在ANF质量分数仅为0.04%条件下制得热塑性聚氨酯材料的韧性提升1.5倍,最大极限抗拉强度为84 MPa。该方法为ANF和相关纳米复合材料的规模化工业生产奠定了基础。

图10 静电纺法与一锅法制备芳纶纳米纤维比较

3 结语

PPTA自合成制备以来,以其优异的综合性能引起广泛关注。高性能PPTA纤维及其复合材料在众多领域发挥着重要作用。随着科技等各方面的快速发展,未来对材料性能提升及智能化的需求不可避免。因此,对PPTA纤维的功能化及智能化制备的研究前景广阔,其中,制备芳纶纳米纤维并利用其纳米效应将在纤维的功能化应用中产生积极作用。