高效气冷罗茨真空泵组在汽轮发电机组的节能应用

洪小江,曾名劭

(1.赣浙国华信丰发电有限责任公司,江西 信丰 341600;2.江西赣能股份有限公司丰城二期发电厂,江西 丰城 331100)

0 引言

《煤电节能减排升级与行动计划(2014-2020年)》出台后,各燃煤发电企业在节能降耗方面不断从运行管理和设备节能改造上挖掘潜力。如何降低火力发电厂最大的热损失项,汽轮机冷源热损失及厂用电是各火电厂节能降耗的重要抓手。但是由于水资源费改革不断深入,征收标准逐步提高,超定额取水收取阶梯水资源费制度的落实,限制了采用贯流式冷却的火力发电厂冷源损失优化的途径,从真空泵着手优化凝汽式汽轮发电机组冷源损失,有较好的经济性。

1 设备概况

某发电厂2×700 MW 超临汽轮发电机组由上海汽轮机有限公司设计制造,为超临界、一次中间再热、单轴、三缸、四排汽凝汽式汽轮机。凝汽器为上海动力设备有限公司生产的N-40000 型单流程、双背压、双壳体表面式凝汽器,设计背压为4.9/11.8 kPa。凝汽器冷却水取自距江水,冷却汽轮机排汽后回到取水口下游江中。3 台水环式真空泵为上海鹤见真空工程有限公司制造的200 EVMA两级水环真空泵,配套电机额定功率110 kW。

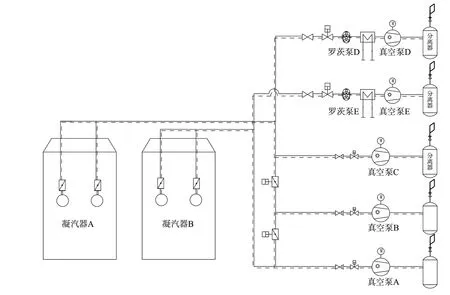

2 改造前的系统

原有凝汽器真空泵组配置有3 台50%容量的水环式真空泵,正常运行时,2 台运行,分别接于高低背压凝汽器,1 台备用。机组启动时,3 台真空泵同时运行,可满足30 min 内达到机组启动所要求的真空值。原有凝汽器真空系统如图1所示。

图1 原有凝汽器真空系统

3 改造背景

3.1 水环式真空泵存在的主要问题

1)水环式真空泵组为满足机组启动时快速建立真空时间小于30 min,在真空泵及其配套电机选型上采用了比较大裕量,导致机组在正常运行时能耗较大。

2)水环式真空泵性能、出力直接受冷却水的影响,其最高真空值为工作水温对应的蒸汽饱和压力。夏季工况下,冷却水温高,真空泵性能、出力急剧下降,凝汽器真空下降,机组经济性降低。

3)水环式真空泵运行中泵体内容易发生汽蚀,内部机械裂纹、断裂的问题较多,可靠性降低。

4)水环式真空泵工作原理是利用泵内腔体容积的变化来实现吸气、压缩、和排气的,其效率一般比较低,仅为30%左右。

3.2 改造方案选择

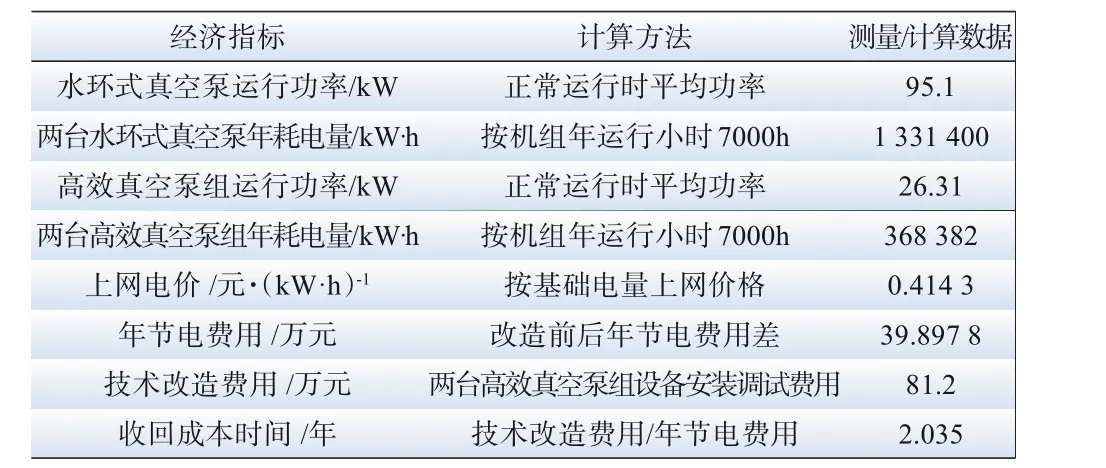

改造方案在保留原有3 台真空泵及系统的情况下,新增2台罗茨-水环高效真空泵组,分别与高、低压凝汽器壳体连接。运行时蒸汽和不凝结气体先进入罗茨泵,加压后经冷却器冷凝再进入下级水环泵,由于提高了水环泵的入口压力,可保证水环泵高效稳定运行。改造后,机组凝汽器真空系统共有5 台真空泵组,高、低压抽真空系统各自独立。在机组启动建立真空时,先启动原水环式真空泵快速抽真空,在正常运行期间,使用气冷罗茨-水环真空机组维持真空,通过以小代大的方式,从而达到高效节能的目的。运行方式为2运3备,设备间有可靠的逻辑联锁控制系统,运行可靠性较高。机组真空系统发生严重泄漏或气冷罗茨-水环真空泵不能维持凝汽器真空时,将原有水环式真空泵其中一台或两台投入运行,以满足机组凝汽器真空要求。改造后凝汽器真空系统如图2所示。

图2 改造后凝汽器真空系统

3.3 经济性初步分析

某厂技改前每台机组配置有3 台水环真空泵,电机功率为110 kW,额定电流为226 A,采取2用1备的运行方式,正常运行时每台真空泵电流在170 A 左右。通过可研分析,如增加两台罗茨-水环高效真空泵组替代运行中原有水环式真空泵运行,每台高效真空泵组在凝汽器真空严密性下降率≤200 Pa/min 的条件下能维持原有凝汽器真空值,每台气冷罗茨-水环真空泵组实际运行电流约为50 A,较原有水环真空泵下降120 A 左右,节能降耗明显。因此,从降低厂用电率、提高机组运行及设备可靠性等方面考虑,对凝汽器抽真空系统进行改造是很有必要的[1-3]。

4 气冷罗茨水环真空泵组特点及应用方案

4.1 气冷罗茨-水环真空泵组特点

气冷罗茨-水环真空泵组主要由气冷罗茨真空泵、水环真空泵、气体冷凝器、气水分离器、换热器、仪表、电器元件等组成。

气冷式罗茨真空泵工作原理与罗茨风机相似,采用梅花形转子与两个半圆形泵体,依靠转子的挤压而产生较高的流速与压差,可在高压差下长期稳定地工作且进出口差压较大。气冷式罗茨真空泵作为真空泵组的主泵,在较低的入口压力时有较大的抽气速率,但不能单独使用,必须与前级真空泵串连,待被抽系统的压力被前级泵抽到允许入口压力时才开始工作。

气冷罗茨-水环真空泵组水环真空泵作为气冷罗茨真空泵的前级泵,由水环真空泵先把入口压力抽到气冷罗茨真空泵允许的入口压力,再启动气冷罗茨真空泵。气冷罗茨真空泵启动后,形成气冷罗茨真空泵+水环真空泵串联运行状态,气冷罗茨真空泵排出的气体由水环真空泵抽走[4-5]。

4.2 气冷罗茨-水环真空泵组启停操作要求

为保障气冷罗茨-水环真空泵组正常使用,提高机组运行的可靠性,对真空泵组启动时做出以下规定:汽轮发电机组启动正常后,负荷350 MW 以上,全面检查真空系统无明显漏空气,将机组水环式真空泵倒至高效真空泵运行;DCS 远方启动高效真空泵组,水环真空泵启动后,吸入压力达到16 kPa时,气冷罗茨真空泵连锁启动;入口蝶阀后压力达到10 kPa 时,打开入口蝶阀,气冷罗茨-水环真空泵组接入系统运行。退出运行时规定如下:停运时先关闭气冷罗茨-水环真空泵组入口气动蝶阀;停止高效罗茨真空泵组,检查罗茨真空泵、水环真空泵相继停运;手动打开高效真空泵组的破真空阀,无吸空气后关闭;如长时间停止使用时或在冬季为防止冻裂冷却水夹套,将泵夹套冷却水的残余冷却水存水放尽。

4.3 热工逻辑优化设置

为提高机组凝汽器真空系统运行的可靠性,热工逻辑进行以下调整设置。

1)汽轮机凝汽器压力小于10 kPa,允许启动气冷罗茨-水环真空泵组。

2)气冷罗茨-水环真空泵组入口压力大于16 kPa,气冷罗茨-水环真空泵组允许启动。

3)气冷罗茨-水环真空泵气水分离器液位低于60 mm,延时120 s联停真空泵组。

4)气冷罗茨泵入口压力大于13 kPa联停罗茨泵。

5)水环真空泵组A投入备用时,如E气冷罗茨-水环真空泵组停止或B凝汽器压力大于14 kPa,联启。

6)水环真空泵组C投入备用时,如D气冷罗茨-水环真空泵组停止或A凝汽器压力大于13 kPa,联启。

7)水环真空泵组B投入备用时,如E气冷罗茨-水环真空泵组停止,10 s内如水环真空泵组A未运行,联启真空泵组B,同时联开对应侧凝汽器抽真空气动阀。

8)水环真空泵组B 投入备用时,如D 气冷罗茨-水环真空泵组停止,10 s 内如水环真空泵组C 未运行,联启真空泵组B,同时联开对应侧凝汽器抽真空气动阀。

5 改造过程遇到的问题

第一台机组改造时高效罗茨真空泵组入口抽真空管位置较低,导致机组运行一段时间后管道内有汽水冷却存积,启动原水环式真空泵时管道有明显的振动异响,水环式真空泵短时无出力且运行电流不正常偏大,后通过增加联通管及时将积水排出后得以解决。

6 高效罗茨真空泵组改造后节能分析

气冷罗茨-水环真空泵组代原真空泵运行后,在真空严密性合格的情况下,机组真空不会降低,在部分工况下机组凝汽器真空值较同工况下更高。原真空泵平均实际运行电流约170 A左右,替代原真空泵运行的高效真空泵实际平均运行电流仅为50 A左右,电流直降120 A左右,节电率达73%,成功达到改造目的。

表1 5号机组改造后的节能情况

通过改造前后运行参数计算分析可知,高效气冷-罗茨真空泵组投用后节电效果明显,两年多可收回成本。

7 结语

相比水环式真空泵,高效气冷罗茨-水环真空泵在节能降耗上有显著优势。在实际运行中只要凝汽器严密性合格,真空不低于水环式真空泵,且抽气性能受冷却条件影响较小,对于采用直接从江河取用循环水的开式冷却水系统更有明显的优势,在部分工况下抽真空能力更强。解决了水环真空泵效率低,容易汽蚀的问题,大幅度地提高了设备的可靠性,具有良好的经济效益。技改后保留原有水环式真空泵作为备用,既满足了开机时快速建立真空的要求,也可为气冷罗茨-水环真空泵组故障或凝汽器真空异常时提供良好的备用,丰富了运行方式,也提高了汽轮机凝汽器真空系统运行安全性。