乘用车侧门强度标准解读

王颂 孙海洋

摘 要:本文对乘用车侧门强度标准进行了详尽的解读。以GB 15743-1995《轿车侧门强度》为例,介绍了侧门强度试验方法。通过对比我国国家标准GB 15743-1995《轿车侧门强度》、美国联邦法规FMVSS 214-2007和海湾阿拉伯国家标准GSO 38/40-2005,总结归纳三项标准在对样品的要求和判定条件等方面的不同,为国产车辆出口北美和中东地区提供了支持。

关键词:侧门强度 标准解读 试验方法

The Standards Interpretation of Side Doors Strength for Passenger Cars

Wang Song Sun HaiYang

Abstract:In this paper, the standards of side doors strength for passenger cars is analyzed in detail. Taking GB 15743-1995 as an example, this paper introduces the strength test methods of side doors. By comparing the standards of side doors for passenger cars, GB 15743-1995, FMVSS 214-2007 and GSO 38/40-2005, this paper summarizes the differences of the three standards in terms of sample requirements and criterions, which provides support for the export of domestic vehicles to North America and the Middle East.

Key words:Side Doors Strength; Standards Interpretation; Test Methods

1 前言

近年來,随着我国的汽车保有量的迅速增长,交通事故的发生数量也在急剧增加。而在各类交通事故之中,汽车侧面碰撞无疑处于一个显著的位置。根据统计数据显示,侧面碰撞是我国发生频次最高,造成人员伤亡最多的交通事故。在所有的碰撞形式中,汽车侧面碰撞事故约占事故总数的32%,已经超过了正面碰撞,而在造成死亡和重伤的事故中,侧碰事故约占35%。我国的城市道路交通路口的特点是以平面交叉形式为主,侧面碰撞事故发生概率最高,其致死致伤率同样位居第一位[1]。因此,汽车侧碰安全性设计有着举足轻重的意义,研究和提高汽车侧面碰撞的安全性也具有重大的实用价值。

由于汽车乘员舱侧面车身强度相对于其他区域较弱,乘员和车门内饰之间的距离较小,侧围缺少有效的吸收碰撞能量的装置,乘员在同样速度的碰撞过程中受到的伤害也比正碰、后碰要严重得多。我国国家标准GB 15743-1995《轿车侧门强度》[2]、美国联邦法规FMVSS 214-2007[3,4]和海湾阿拉伯国家标准GSO 38/40-2005[5,6]都给出了刚性圆柱体挤压车门的静态试验方法,用于考察车辆侧面车身强度,并对试验过程中车门的受力特性做了相关规定。

随着国家一带一路战略的提出和不断发展,海湾国家已成为国内车企重要出口目的地,GSO 38/40-2005是GCC认证的试验项目之一。为此,本文对不同地区采用的乘用车侧门强度标准进行详细的解读和分析,帮助企业更好理解各国标准认证试验之间的差异,助力国家汽车出口市场发展。

2 乘用车侧门强度试验方法

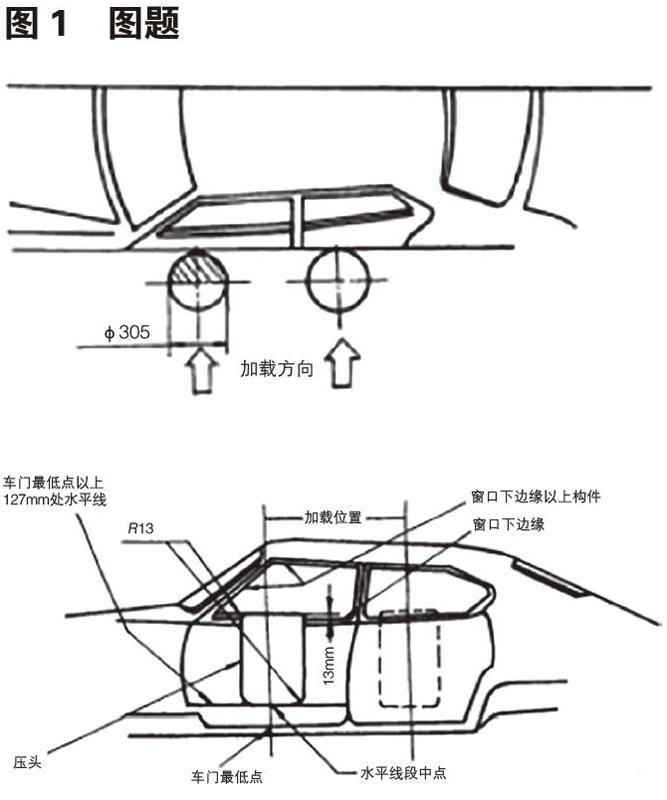

如图1所示,乘用车侧门强度试验将车辆固定在水平地面上,使用一个直径为305 mm,圆角半径为13mm的刚性圆柱体或半圆柱体加载装置,对车辆侧门进行挤压,根据挤压过程中挤压力值,判断车辆侧门强度能否满足要求。按照GB 15743-1995《轿车侧门强度》标准,乘用车侧门强度试验方法如下:

(1)试验车辆准备。试验需要在白车身或拆除车轮的整车上进行[7]。根据企业要求,可以选择是否拆除座椅;

(2)确定车门挤压位置。将待测试的车身门槛梁放置于两根工字钢上,使门槛梁处于水平状态。由待测车门最下点向上127mm处,沿车门外表面做一水平线段,再在此水平线段的中点处沿一铅垂线在车门外表面的投影做一直线,该直线即为试验过程中加载装置需要对准的位置,如图2所示;

(3)调节车身及设备位置。调节车身位置使其与设备平行,并使(2)中的竖直方向直线与加载装置中心线重合。调节加载装置垂直方向高度,使其下边缘与车门最下点向上127mm处的水平线段重合;

(4)固定车身。根据经验,乘用车侧门强度试验过程中,沿加载方向,最大可产生100kN左右的侧向力,同时车辆会产生侧向翻滚的趋势,为控制车身刚体位移,保证试验成功,车身固定方案如下:

a.在车辆加载侧和非加载侧各安装两个纵梁侧挡,用于抵抗试验过程中产生的侧向挤压力,侧挡位置分别位于车辆前轮中心线处或中心线之前和后轮中心线处或中心线之后;

b.在车辆前机盖和后备箱下方纵梁处安装钢丝张紧装置,将车身与地面拉紧,防止车身在试验过程中出现翻滚情况;

c.在车身非加载侧加载装置相对的位置,放置一个坚固的刚性铅锤平面。

(5)进行试验,获得试验结果。上述准备工作完成后,可正式进行试验。加载装置以不大于12.7mm/s的速度侧向挤压车门,试验必须在120s内完成。连续记录载荷及相应的加载装置位移,或以不大于25mm或不大于890N的增值记录试验结果。

3 不同侧门强度标准对比

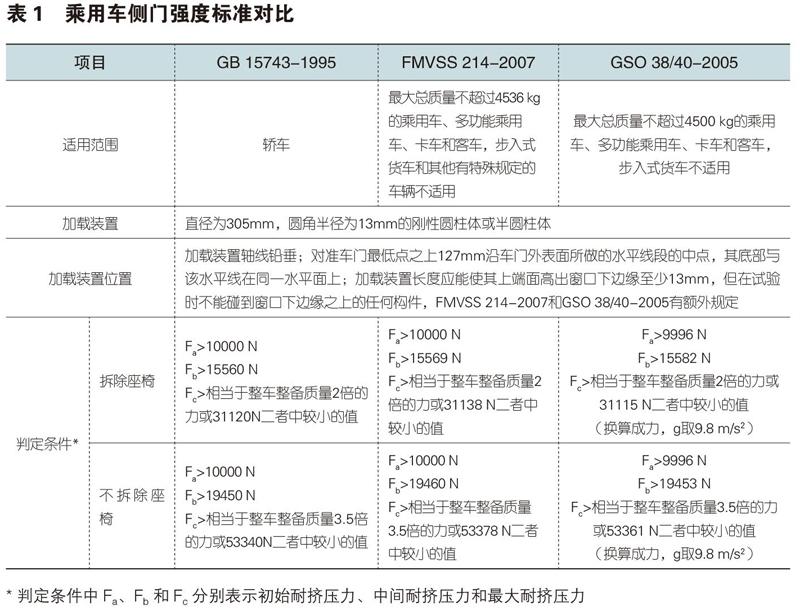

目前国际上常见的乘用车侧门强度标准主要有我国国家标准GB 15743-1995《轿车侧门强度》、美国联邦法规FMVSS 214-2007和海湾阿拉伯国家标准GSO 38/40-2005三项。这三项标准在大体试验方法上基本一致,但在具体要求和限值范围上则各不相同,本章将对三项标准不同之处进行对比。

3.1 适用范围

三项标准的适用范围有所不同,GB 17354-1995《轿车侧门强度》标准适用于轿车。由于此标准颁布时间较早,标准适用范围的表述与我国现行标准并不一致,通常来说,M类车辆都可以借鉴该标准进行侧门强度试验。FMVSS 214-2007标准适用范围为最大总质量不超过4536 kg的乘用车、多功能乘用车、卡车和客车,步入式货车和其他有特殊规定的车辆不适用。GSO 38/40-2005标准适用范围为最大总质量不超过4500kg的乘用车、多功能乘用车、卡车和客车,步入式货车不适用。

FMVSS 214-2007标准中还对步入式货车进行了定义:步入式货车是指只有一个指定座位的特殊货物/邮件递送车辆。指定的座位必须朝前,且只能由驾驶员使用。车辆通常有一个薄而轻的滑动(或折叠)侧门,便于操作,车顶间隙较高,中等身材的人可以以直立姿势进入乘员舱区域。

3.2 试验前样品状态

GB 15743-1995《轎车侧门强度》、FMVSS 214-2007和GSO 38/40-2005三项标准对试验前样品状态的要求是一致的,即:侧窗玻璃位于最高位置,所有车门为闭锁状态。受试验一侧对面的车身裙部应靠在一个坚固的刚性铅锤平面上。用紧固装置将车牢固定位,紧固装置安装在前轮中心线处或中心线之前和后轮中心线处或中心线之后。

3.3 加载装置位置

GB 15743-1995《轿车侧门强度》标准要求:加载装置轴线铅垂,同时要对准车门最低点之上127mm沿车门外表面所做的水平线段的中点,其底部与该水平线在同一水平面上。此外,标准还要求加载装置长度应能使其上端面高出窗口下边缘至少13mm,但在试验时不能碰到窗口下边缘之上的任何构件,FMVSS 214-2007和GSO 38/40-2005两项标准对此也有同样的要求。但除此之外,这两项标准对加载装置位置还有其他要求:

(1)测量车门最低点之上127mm水平线段长度时,需要移除车门上起保护和装饰作用的构件;

(2)对于部分宽度较窄的车门,车门最低点之上127mm水平线段长度不足559mm时,将该线段上移,直至其长度为559mm,此时加载装置底部应该与上移后的水平线在同一水平面上;

(3)对于后侧门没有玻璃的车辆,在进行试验时,应该调节加载装置高度,使其上端面高度与在同一车辆前门进行试验时加载装置上端面高度相同。

3.4 判定条件

侧门强度标准将加载过程分为了三个阶段,以三个阶段的平均或最大载荷作为判定依据。当试验车身侧门的挤压载荷在每个阶段都超过标准要求的限值时,即可判定该车身的侧门强度满足标准要求。

以GB 15743-1995《轿车侧门强度》标准为例,标准定义了初始耐挤压力、中间耐挤压力和最大耐挤压力三项指标。其中初始耐挤压力定义为加载装置位移在0至152mm挤压距离上使车门变形的平均力,中间耐挤压力定义为加载装置位移在0至305mm挤压距离上使车门变形的平均力,最大耐挤压力定义为加载装置位移在整个457mm挤压距离上记录到的最大力。

在三项指标的定义上,美国联邦法规FMVSS 214-2007与我国国家标准GB 15743-1995《轿车侧门强度》标准保持一致,而海湾阿拉伯国家标准GSO 38/40-2005则与两者有所不同。GSO 38/40-2005标准中,初始耐挤压力定义为加载装置位移在0至150±5mm挤压距离上使车门变形的平均力,中间耐挤压力定义为加载装置位移在0至300±5mm挤压距离上使车门变形的平均力,最大耐挤压力定义为加载装置位移在整个460±5mm挤压距离上记录到的最大力。

在上述三个指标的限值上,不同标准的要求也不尽相同。由于侧门强度试验可以在有座椅和拆除座椅的情况下进行,各项限值也与座椅拆除与否相关。

我国国家标准GB 15743-1995《轿车侧门强度》规定:

拆除座椅进行试验时:

a.初始耐挤压力不得低于10000N;

b.中间耐挤压力不得低于15560N;

c.最大耐挤压力不得低于相当于整车整备质量2倍的力或31120N二者中较小的值。

不拆除座椅进行试验时:

a.初始耐挤压力不得低于10000N;

b.中间耐挤压力不得低于19450N;

c.最大耐挤压力不得低于相当于整车整备质量3.5倍的力或53340 N二者中较小的值。

美国联邦法规FMVSS 214-2007规定:

拆除座椅进行试验时:

a.初始耐挤压力不得低于10000N;

b.中间耐挤压力不得低于15569N;

c.最大耐挤压力不得低于相当于整车整备质量2倍的力或31138 N二者中较小的值。

不拆除座椅进行试验时:

a.初始耐挤压力不得低于10000N;

b.中间耐挤压力不得低于19460N;

c.最大耐挤压力不得低于相当于整车整备质量3.5倍的力或53378 N二者中较小的值。

海湾阿拉伯国家标准GSO 38/40-2005规定:

拆除座椅进行试验时:

a.初始耐挤压力不得低于1020kg;

b.中间耐挤压力不得低于1590kg;

c.最大耐挤压力不得低于整车整备质量2倍或3175kg二者中较小的值。

不拆除座椅进行试验时:

a.初始耐挤压力不得低于1020kg;

b.中间耐挤压力不得低于1985kg;

c.最大耐挤压力不得低于整车整备质量3.5倍或5445kg二者中较小的值。

上述三项标准在试验方法上基本一致,但在细节上存在着诸多不同,三项标准的主要不同之处对比如表1所示。

4 结论

我国国家标准GB 15743-1995《轿车侧门强度》、美国联邦法规FMVSS 214-2007和海湾阿拉伯国家标准GSO 38/40-2005是目前国际上常用的乘用车侧门强度标准。由于标准制定修订时间、不同国家标准体系以及英制与国际单位换算等问题,三项标准存在着诸多差异。本文详细介绍了我国国家标准GB 15743-1995《轿车侧门强度》、美国联邦法规FMVSS 214-2007和海湾阿拉伯国家标准GSO 38/40-2005规定的乘用车侧门强度试验方法,通过对比可以发现,我国国家标准GB 15743-1995《轿车侧门强度》与修订时间较早,与另外两项标准相比,对试验方法的要求不够细致,标准中部分条款也与我国现行标准体系不相适应,应尽快开展修訂工作。此外,本文对比并总结了三项标准在对样品的要求和判定条件等方面的不同,为国产车辆出口北美和中东地区提供了支持。

参考文献:

[1]王鹏. 基于侧面碰撞安全性的车辆侧面刚度匹配研究[D].长沙:湖南大学,2007.

[2]GB 15743-1995. 轿车侧门强度[S]. 北京: 中国标准出版社,1995.

[3]Code of Federal Regulations Title 49 Part 571 Federal Motor Vehicle Safety Standards No. 214. Side impact protection[S]. Washington DC: U.S. Government Printing Office,2007.

[4]Laboratory Test Procedure for FMVSS No. 214. Side impact protection[S]. Washington DC: U.S. Government Printing Office,2007.

[5]GSO 38/2005. Motor Vehicles Methods of Test For Impact Strength Part 3A: Side Impact[S]. Standardization Organization for G.C.C(GSO),2005.

[6]GSO 40/2005. Motor Vehicles - Impact Strength[S]. Standardization Organization for G.C.C(GSO),2005.

[7]刘晓东,王坤,刘笃优等. 乘用车侧门抗压强度试验操作方法及研究[J]. 科技创新与应用,2016(25),99-100.