运载火箭低温蓄压器热缓冲测压导管优化设计

郑茂琦,李 林,邢力超,赵毛毛

(1.北京宇航系统工程研究所,北京 100076;2.北京遥感技术研究所,北京 100076)

0 引言

蓄压器用于抑制运载火箭纵向耦合振动(POGO振动),通常安装在发动机液氧泵入口处。在运载火箭飞行过程中,利用蓄压器膜盒内气体的柔性来改变管路系统频率,避免蓄压器与火箭结构发生耦合振动,确保运载火箭飞行安全[1]。蓄压器膜盒压力是关键参数,火箭发射前及飞行过程均须对其进行监测。新一代运载火箭采用无毒、无污染低温推进剂,蓄压器膜盒与低温推进剂直接接触,膜盒内气体经低温推进剂冷却,温度稳定于90~100 K之间。为避免低温气体对压力传感器产生不利影响,通常设计热缓冲测压导管将膜盒压力引出,并经充分回温后进行压力测量。

低温蓄压器随运载火箭飞行过程中要承受恶劣的振动力学环境,因此抗振疲劳设计是热缓冲测压导管设计的重要内容。本文针对某型号运载火箭低温蓄压器热缓冲测压导管抗振疲劳特性进行优化,经过理论分析、仿真计算完成测压导管布局调整以避开振动激励高能量区,提高其抗振疲劳性能。

1 低温蓄压器热缓冲测压导管结构

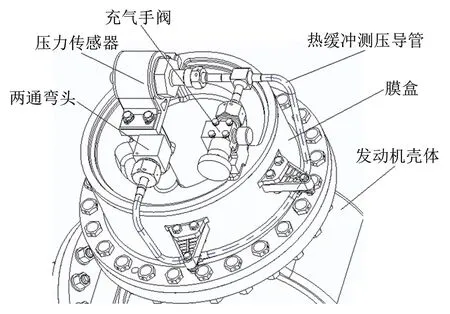

新一代运载火箭低温蓄压器设计了热缓冲测压导管,确保火箭发射前推进剂加注过程、火箭飞行过程中对蓄压器膜盒压力的正常监测。低温蓄压器膜盒及热缓冲导管结构如图1所示,膜盒通过螺栓安装于壳体上,热缓冲导管盘绕于膜盒顶部及侧面,将膜盒两通弯头与充气手阀、压力传感器连通在一起。运载火箭发射前,利用充气手阀,通过热缓冲测压导管对膜盒进行充气;火箭加注低温推进剂期间及飞行过程中,通过热缓冲测压导管将膜盒内的低温气体引出至压力传感器处,实现对膜盒内压力的监测。

图1 低温蓄压器膜盒及热缓冲测压导管结构示意图Fig.1 Structure diagram ofbellowsand pressuremeasuring tube of cryogenic accumulator

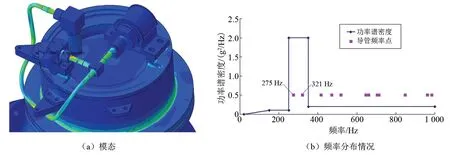

热缓冲测压导管在飞行过程中承受恶劣的振动力学环境,因此必须对其进行抗振疲劳优化设计。经过合理简化,建立了低温蓄压器热缓冲测压导管有限元分析模型,提取了模态,如图2(a)所示。对火箭振动功率谱密度曲线进行分析发现,热缓冲测压导管第1阶275 Hz、第2阶321 Hz频率位于高激励振动区域,如图2(b)所示。热缓冲测压导管在高激励区的谐振放大可能导致其抗振疲劳寿命不足。

图2 热缓冲测压导管敏感频率分析Fig.2 Sensitivity frequency analysisof pressuremeasuring tube in the accumulator

经有限元分析得到热缓冲测压导管静载下预应力为23.7 MPa,均方根应力分布如图3(a)所示;热缓冲测压导管破坏危险点的应力谱密度曲线G(f)如图3(b)所示,可以看出在280~300 Hz之间存在明显峰值。

图3 热缓冲测压导管疲劳寿命分析图Fig.3 Analysisof the fatigue life of the pressuremeasuring tube of the accumulator

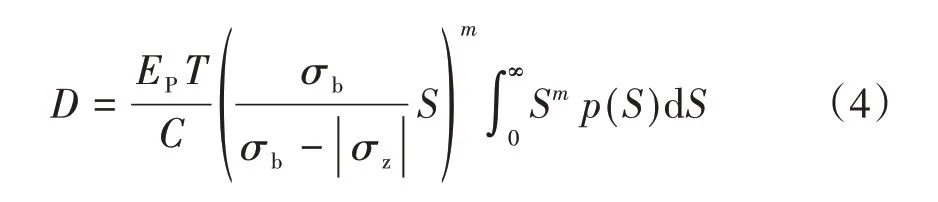

采用Goodman直线法修正静载下预应力对热缓冲测压导管疲劳寿命的影响,如式(1)所示。基于Miner线性损伤累积理论,导管在n次应力循环下的损伤可用式(2)表示,其中:σb为材料的抗拉强度,MPa;σz为导管静载下的预应力,MPa;S为导管随机振动应力幅值,MPa;N为疲劳寿命;m为疲劳曲线指数;C为疲劳曲线参数;D为导管损伤值[2-6]。

式中:T为随机振动时间,s;EP=为应力峰值频次,Hz;p(S)为应力幅值分布概率密度函数。

经过分析计算,低温蓄压器热缓冲测压导管计算损伤值为D=5.42,根据累计损伤理论,当损伤值D>1时导管出现破坏,因此,可判断热缓冲测压导管设计疲劳寿命不足。

2 优化改进分析及改进措施

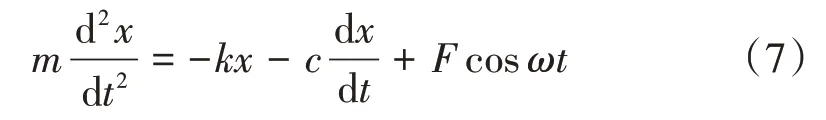

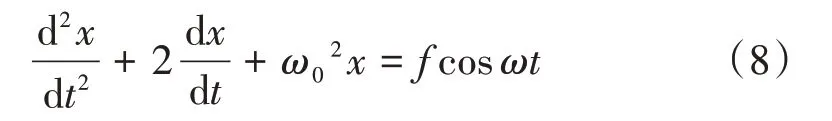

低温蓄压器热缓冲测压导管的鉴定级振动试验考核过程是典型的受迫振动过程,任取导管上一个点作为研究对象,其受迫振动系统动力学方程可表达为式(7):

对式(7)进行简化:

式(8)为二阶微分方程,其解为:

实际振动过程中,式(9)中的Ae-αtcos(ωt+β)与阻尼项α相关,物理上表示受迫振动的不稳定运动,足够时间后将趋于0。Bcos(ωt+φ)与输入激励相关,物理上表现为频率与激励频率ω一致,是受迫振动的稳定项。将受迫振动的稳定项代入式(8),可求得受迫振动幅值:

φ为受迫振动稳定项与激励的相位差。当导管组件的固有频率ω0与输入激励的高能量段频率重合时,ω0=90°,导管振动幅值达到最大:

导管处能量集中可表达为:

由式(12)、式(13)可知,共振频率越低,阻尼越小,集中质量越大,激励强度越大,则振动的影响越大。根据上述分析,低温蓄压器热缓冲导管目前存在的主要问题是:(1)第1、2阶固有频率较低;(2)悬置的三通体处测压导管集中质量增大;(3)第1、2阶频率处的振动落在高激励区,测压导管振动破坏的可能性进一步增大。

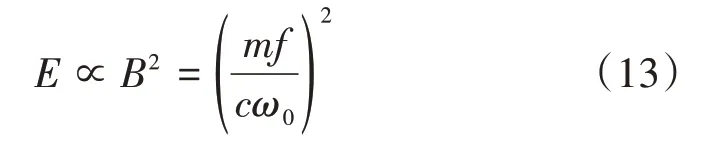

根据上述理论分析进行低温蓄压器热缓冲测压导管优化设计和对比,如图4所示,其中图4(a)为原方案,图4(b)为优化设计方案。主要改进内容:(1)将坐落于底盘上的两通弯头更改为三通;(2)取消测压导管原有悬置三通,将测压导管更改为2段导管,缩短每段导管的长度,增大导管刚度;(3)改变支架形式,增加支架刚度,并在支架上设置相互成一定角度的安装面,确保导管固定可靠,同时限制导管轴向窜动,改善导管受力状态。

图4 热缓冲测压导管优化设计前后方案图Fig.4 The optimaldesign of the pressuremeasuring tube of the accumulator

2.1 优化改进效果理论分析计算

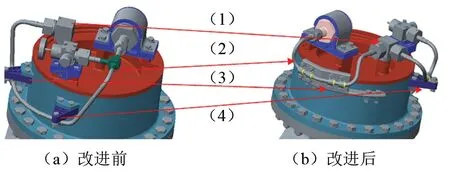

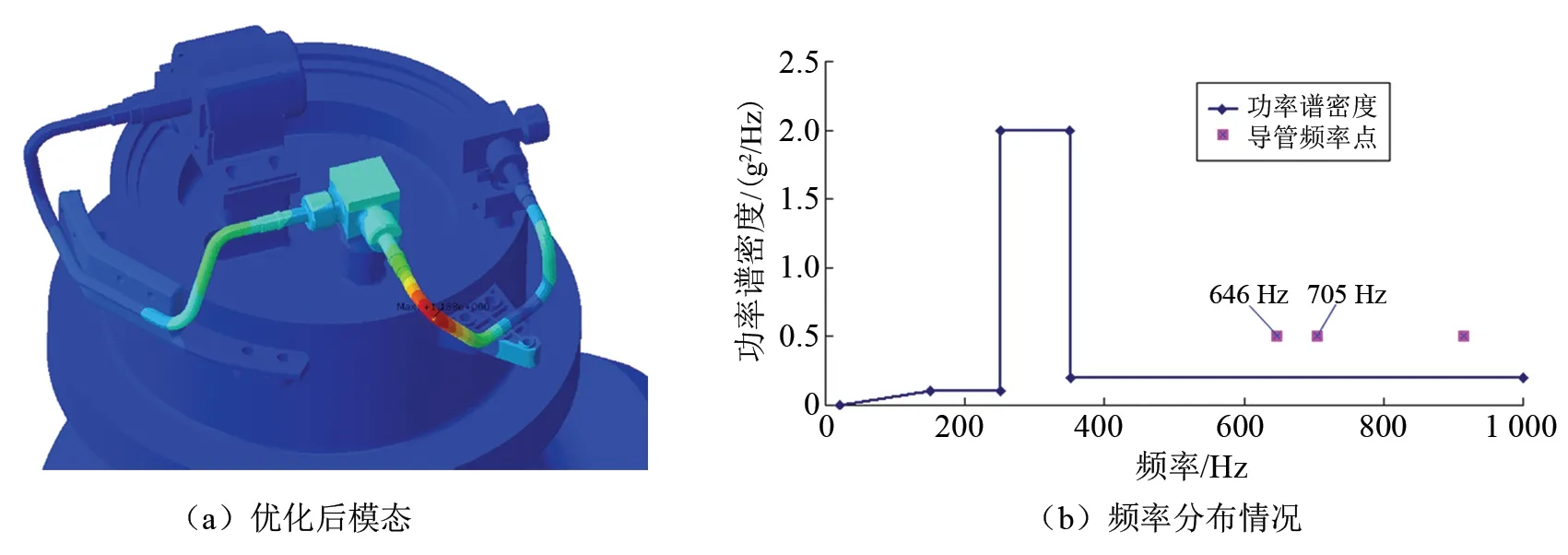

对优化设计后的低温蓄压器热缓冲测压导管典型模态及频率分布情况进行分析。典型测压导管模态如图5(a)所示。结合火箭振动功率谱密度曲线进行分析,导管第1阶646 Hz、第2阶705 Hz已远离高激励振动区,如图5(b)所示。

图5 优化后热缓冲测压导管敏感频率分析图Fig.5 Sensitivity frequency analysisof the pressuremeasuring tube afteroptim ization

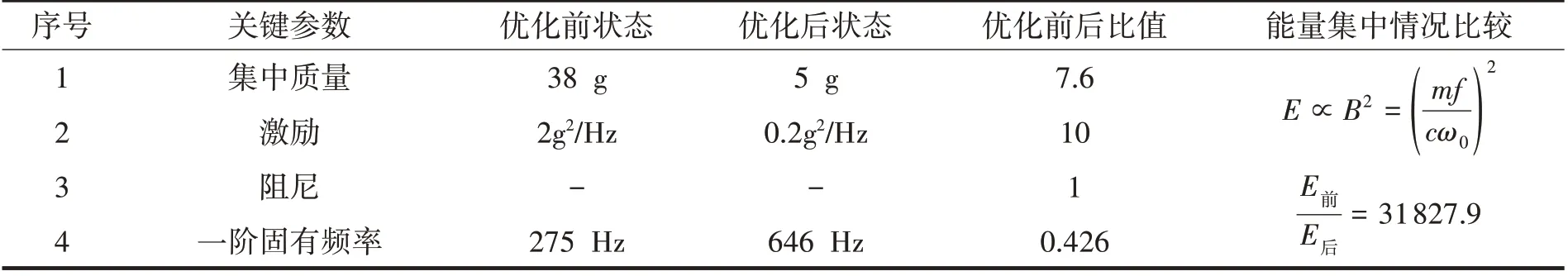

由式(12)、式(13)对优化前后热缓冲测压导管振动能量集中状态进行比较,如表1所列,优化后测压导管能量集中值为优化前的1/31 827.9,被破坏的可能性大幅降低。

表1 优化前后蓄压器测压导管能量集中值比较Tab.1 The com parison of energy concentration of pressuremeasuring tube before and after optim ization

同样对优化后低温蓄压器热缓冲测压导管的随机振动疲劳寿命进行分析,其均方根应力分布如图6所示。采用Dirlik方法,基于Miner线性损伤积累理论计算危险点的随机振动疲劳损伤值为2.4×10-4,根据损伤理论,导管不会出现疲劳破坏。优化前导管损伤值是优化后导管损伤值的2 2583.3倍,与采用受迫振动理论分析得到的规律一致。

图6 优化后热缓冲测压导管最大均方根应力图Fig.6 Themaximum square rootstressof the pressure measuring tube after the optim ization

2.2 优化改进效果试验验证

用扫频试验测试优化改进后热缓冲测压导管的频率特性,并采用低温振动试验考核其抗振疲劳寿命。

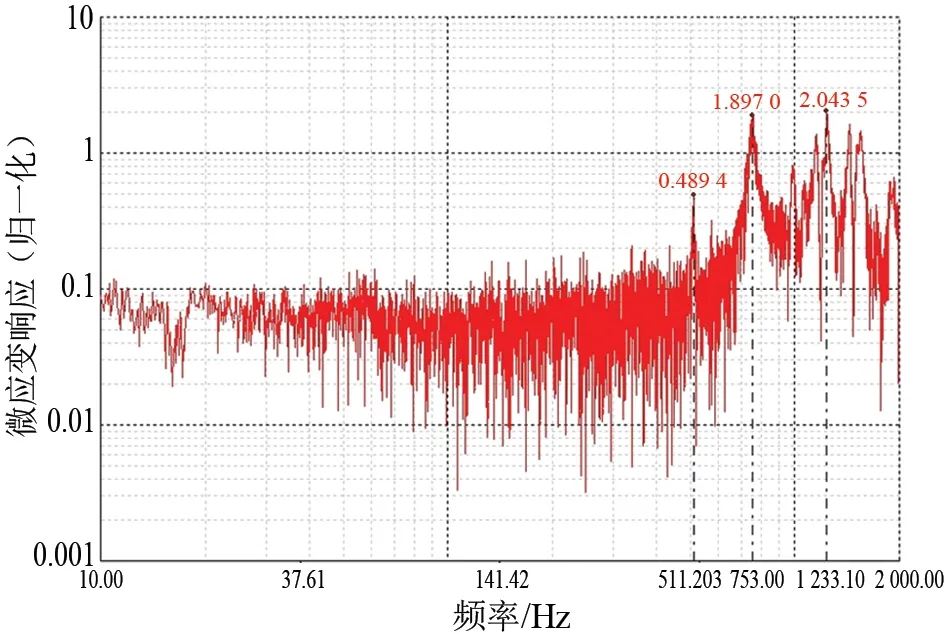

扫频试验加速度为0.2g,扫描率为4 oct/min,扫频范围为5~2 000 Hz,在仿真分析得到的均方根应力最大处设置应变片,观测热缓冲测压导管的微应变响应,结果如图7所示。

图7 扫频试验热缓冲测压导管微应变响应图Fig.7 M icro-strain of pressuremeasuring tube in frequency sweeping

图7中热缓冲测压导管在511 Hz、753 Hz处的响应峰值较大,可以认为导管的第1阶、第2阶固有频率分别在511 Hz、753 Hz附近,对比可知,仿真分析得到的导管第1阶固有频率(646 Hz)偏高、第2阶固有频率(705 Hz)较准确。第1阶频率偏高的原因可能是分析模型中未考虑热缓冲测压导管固定部位毛毡的影响。

3 结论

对低温蓄压器热缓冲测压导管进行了模态分析与疲劳寿命计算,结果表明,导管设计疲劳寿命不足。

基于受迫振动动力学方程,推导了共振状态下导管能量集中表达形式,从理论上提出了低温蓄压器热缓冲测压导管优化改进方法和措施。通过合理布局、优化设计,取消悬置三通减小了集中质量提高了低温蓄压器热缓冲测压导管1阶固有频率并避开振动高激励区。优化后的低温蓄压器热缓冲测压导管振动能量集中值降为原状态的1/31 827.9、疲劳损伤值由原状态5.42降低为2.4×10-4。

针对优化后的低温蓄压器热缓冲测压导管开展低温振动试验,考核了其抗振疲劳性能,改进后的导管经历了109倍当量振动试验,验证了优化改进的有效性。