实际边缘轮廓下的螺栓综合尺寸质量检测

孔 明,徐志玲,徐 勇,王 琨,刘子豪

(1.中国计量大学,浙江 杭州 310018; 2.台州方圆质检有限公司,浙江 台州 318000;3.奥展实业有限公司,浙江 杭州 311221; 4.嘉兴学院,浙江 嘉兴 314033)

1 引 言

螺栓是高端装备不可缺少的基础零部件,其质量高低直接影响高端装备的可靠性,因此,螺栓质量的检测非常重要,而螺栓尺寸的检测是其质量检测的重要指标之一[1]。传统的螺栓尺寸检测主要依靠千分尺、游标卡尺等量具人工检测,近年来,基于机器视觉的尺寸筛选设备得到了应用。Kalili K等基于机器视觉系统提出新的测量固体物体裂缝尺寸的算法,分析获取的数据得到最精确的结果[2];Giuseppe等设计一套机器视觉检测系统,对机电零件的长度进行尺寸测量,测量误差平均小于0.02 mm[3];杨仁民等利用机器视觉系统对复杂形面零件尺寸检测进行研究,结合亚像素边缘检测和最小二乘法拟合,提出一种高精度的零件尺寸检测算法,精度达到0.001像素[4];王爱珍研究了低对比度物体二维图像尺寸测量的算法,克服了低对比度物体在机器视觉中难以测量零件尺寸的不足[5]。上述研究可以看出:基于机器视觉的尺寸检测系统主要思路是计算像素当量,将像素当量转化为实际物理尺寸,对采集到的图像轮廓进行拟合。算法局限于对边缘轮廓的拟合,但经拟合的边缘往往会丢失很多边缘信息,影响检测精度[6];同时,全尺寸测量效率低,无法做到面面俱到,会存在检测遗漏。为此,本文提出一种在实际边缘轮廓下的螺栓综合尺寸质量检测算法,不需要对每个尺寸边缘轮廓进行拟合,通过实际图像与综合尺寸公差带图比较,综合检测出螺栓的所有尺寸。

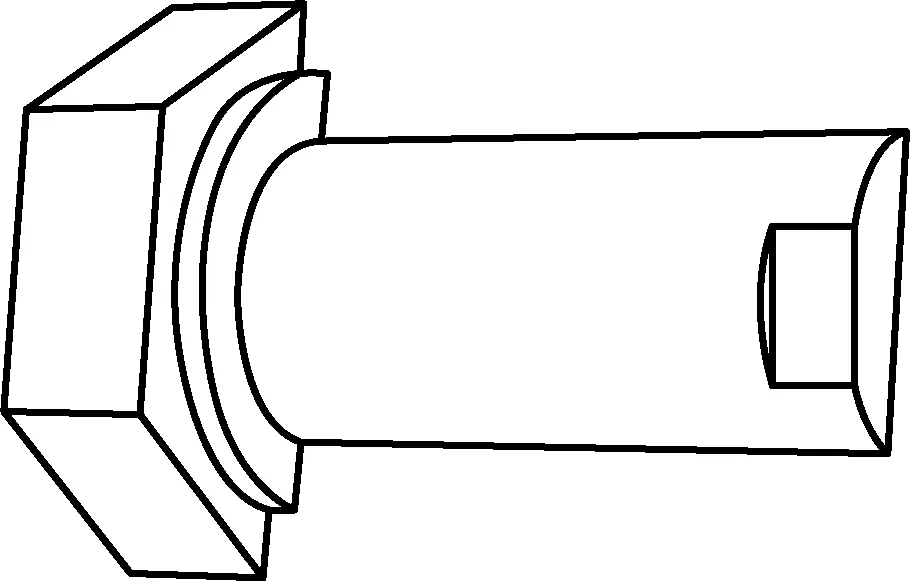

螺栓产品的质量问题主要是在搓丝前产生的,因此本文主要是针对成型后未搓丝的螺栓进行研究。

2 相机像素当量的标定

像素当量表示图像中一个像素点代表的实际物理尺寸,利用图案阵列12×9黑白棋盘格进行标定,每个方格边长是1.5 mm,如图1所示。

图1 黑白棋盘格Fig.1 Black and white checkerboard

利用中间10×7个黑白棋盘格进行标定。设每一个格子横边的像素数为hij、竖边的像素数为smn,将所有11条横边和8条竖边求像素当量的平均值Pmean:

(1)

利用式(1)可以计算出螺栓图像的像素当量。经标定,相机的像素当量为0.005 2 mm/pixel。

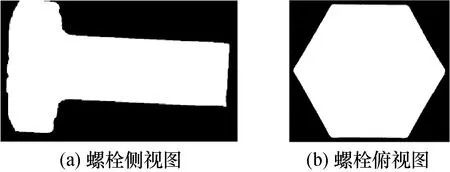

3 螺栓综合尺寸公差带图设计

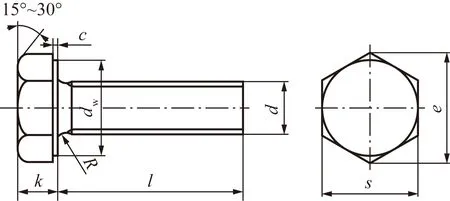

根据GB/T 3130.1-2016《紧固件公差》要求,紧固件的公差包括了尺寸公差和几何公差。在设计螺栓的综合尺寸公差带图时,不管是尺寸公差,还是几何公差,都是从设计基准开始的[7]。

3.1 尺寸允许公差带

尺寸公差带是在尺寸允许公差带图中,由上、下偏差代表的两条直线所限定的一个区域;螺栓综合尺寸公差带图是一个二维平面图,所以设计过程中只需从螺栓图纸中获取尺寸和公差信息[8]。螺栓有要求的尺寸公差部分如图2所示。

图2 螺栓工程图纸Fig.2 Bolt engineering drawings

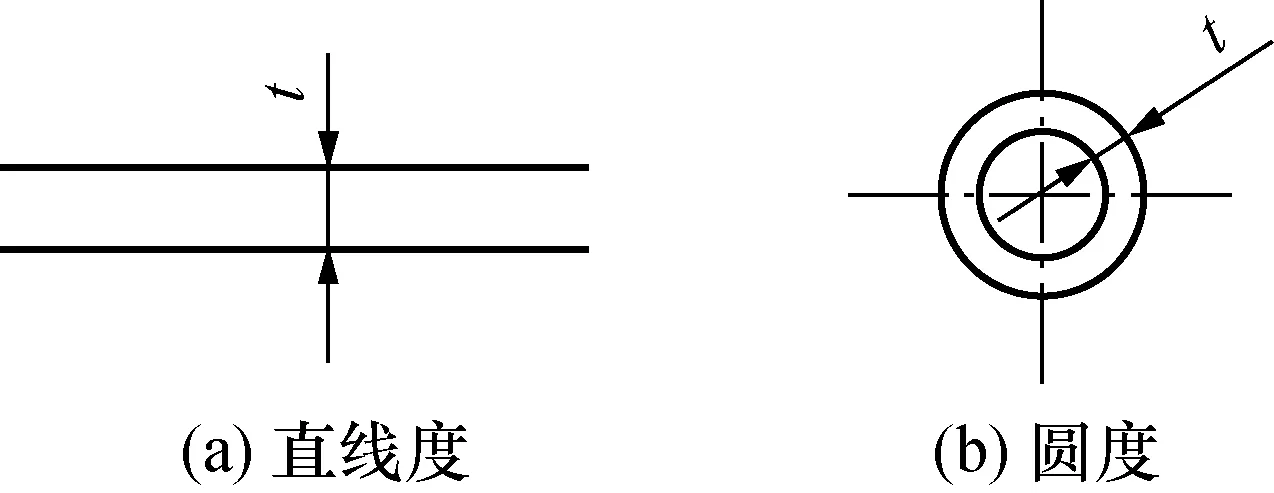

3.2 几何允许公差带设计

几何公差带设计主要根据基准及几何公差的允许变动量来设计。几何公差是指构成零件几何特征的点线面的实际形状或相互位置与理想几何体规定的形状和位置存在的差异。几何公差带的4大要素,包括大小、形状、方向和位置。螺栓的几何公差带主要涉及到直线度、圆度等。直线度用于限定平面内直线的形状误差,其公差带是距离为公差值t的两平行直线之间的区域;圆度是限制实际圆对其理想圆的变动量,其公差带是在同一截面上,半径差为公差值t的两圆心之间的距离,如图3所示[8]。

图3 几何允许公差带Fig.3 Drawing size requirements

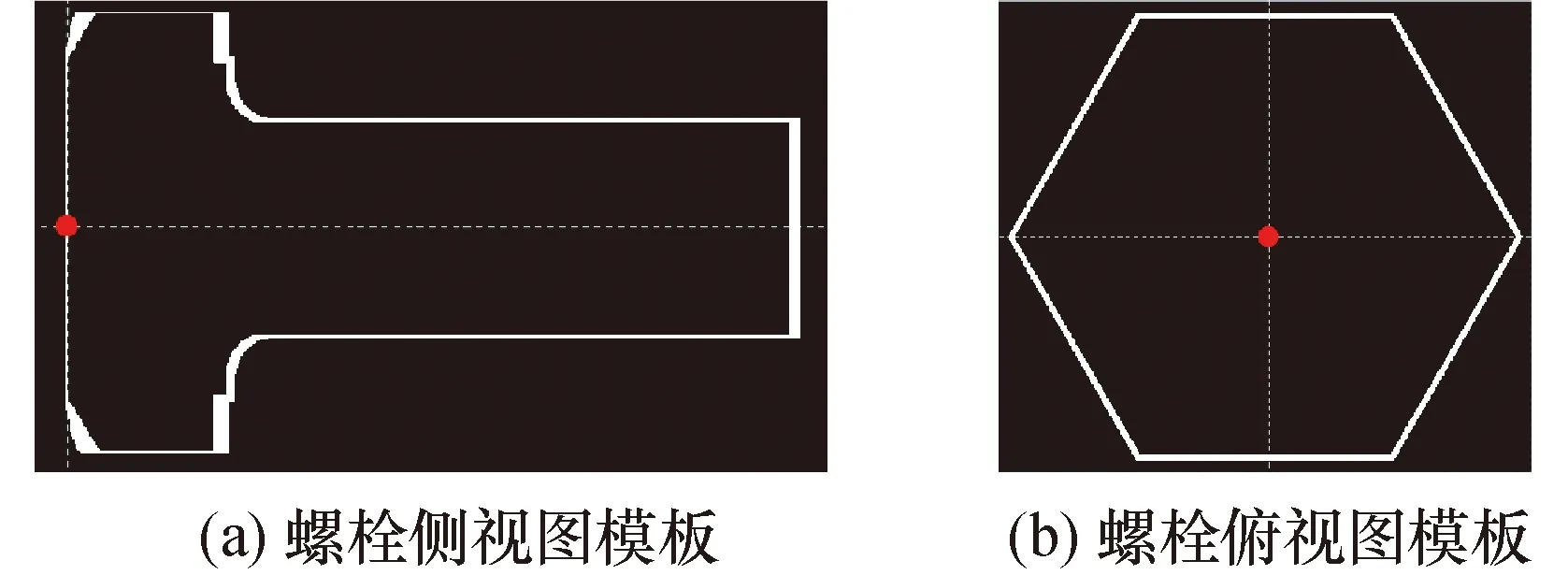

3.3 螺栓综合尺寸公差控制带图设计

根据以上设计准则,利用Matalb软件精确到像素点绘制螺栓各部分尺寸允许公差带,获得公差控制带图,简称模板图,并以bmp格式保存,作为待检螺栓图像的比对模板。经相机系统地标定,得到像素当量为P=0.005 2 mm。以螺栓的垫片为例,垫片厚度c的允许公差dc为0.15 mm,转化为像素点个数K:

(2)

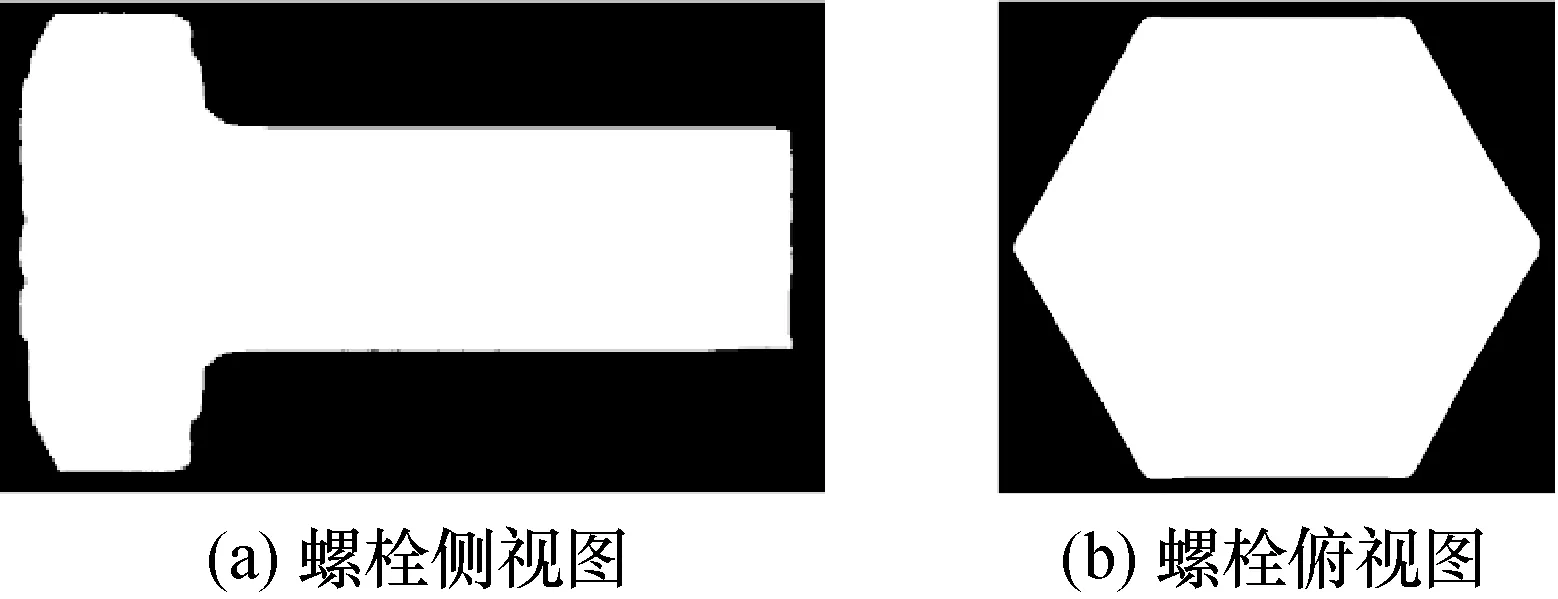

图4为本文设计的螺栓公差带控制图。螺栓侧视图的公差带控制图的作图基准为螺栓头部的底线和轴心线,选取螺栓头部底线的中点为图像运算的定位点;螺栓俯视图公差带控制图的作图基准为轴心线,选取其质心为图像运算的定位点。图中的定位点为后续的图像加法运算做参考位置。

图4 螺栓公差带控制图Fig.4 Bolt tolerance zone control chart

4 图像预处理

采集图像时,鉴于螺栓形状复杂,立体表面各个部位容易相互遮光,存在打光不均匀,产生阴影现象,严重影响后续的边缘轮廓提取[9]。为此,除了设计好的照明系统,还需进行必要的图像预处理,以提高图像质量。

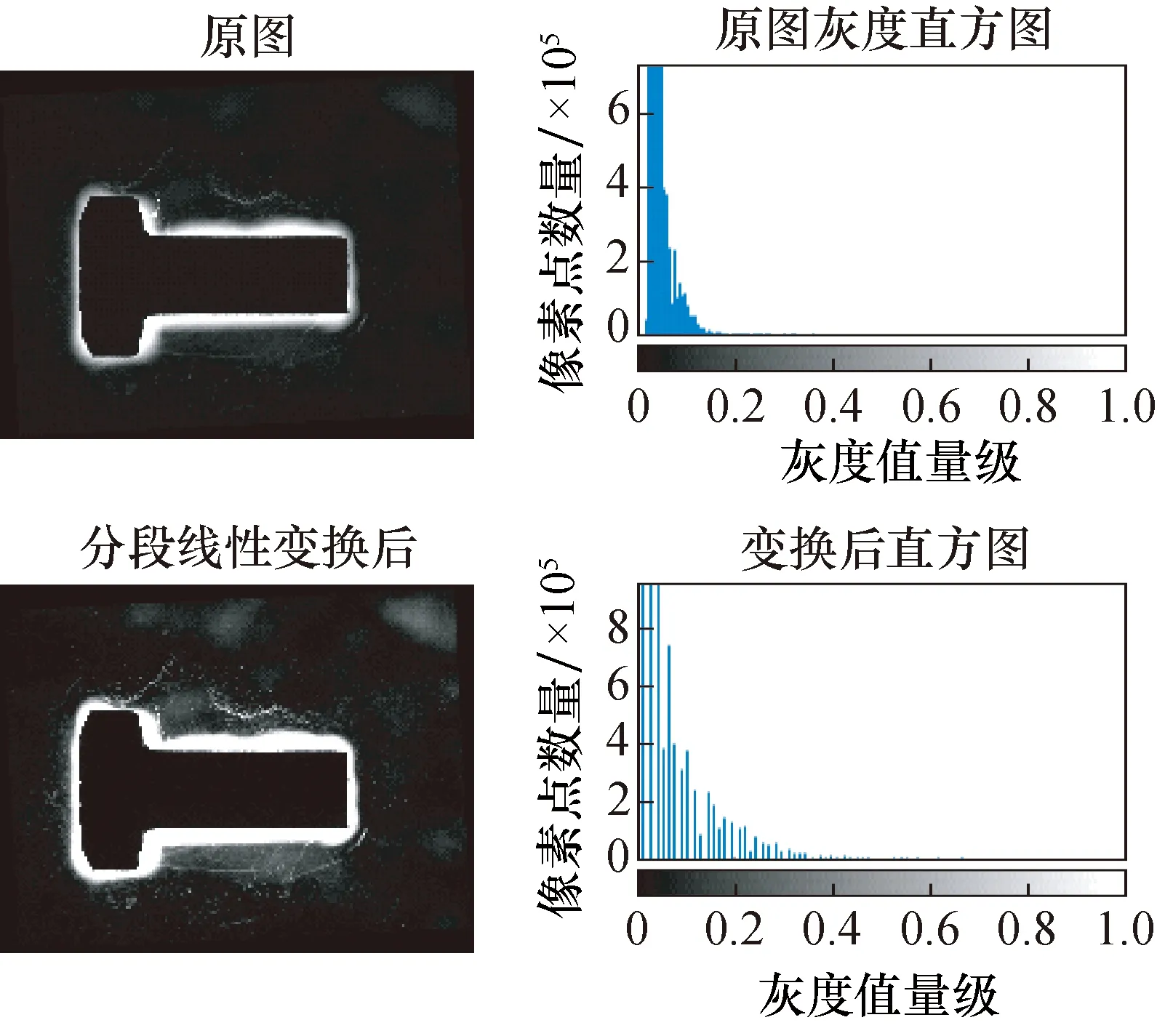

4.1 三段线性灰度变换

采集的图像在螺栓边缘处灰度值的最大差值较小,对比度不明显,会对提取准确轮廓造成困难,本文采用三段线性灰度变换,突出感兴趣的边缘轮廓区域的对比度。三段线性变换称为图像直方图的拉伸[10],其变换函数为:

(3)

式中:f(r)为变换后图像;r为原图像的灰度值;r1,r2为原图像的两个分段点;s1,s2为变换后图像的两个分段点。灰度拉伸是一种可以灵活控制输出灰度直方图分布的方法,它可以灵活选择拉伸某段灰度区间以改善输出图像的质量[11]。拉伸图像中螺栓部分灰度直方图如图5所示。可以明显看到图像中螺栓边缘处的对比度增强,螺栓边缘细节更加清晰。

图5 三段线性灰度变换Fig.5 Three-stage linear grayscale transformation

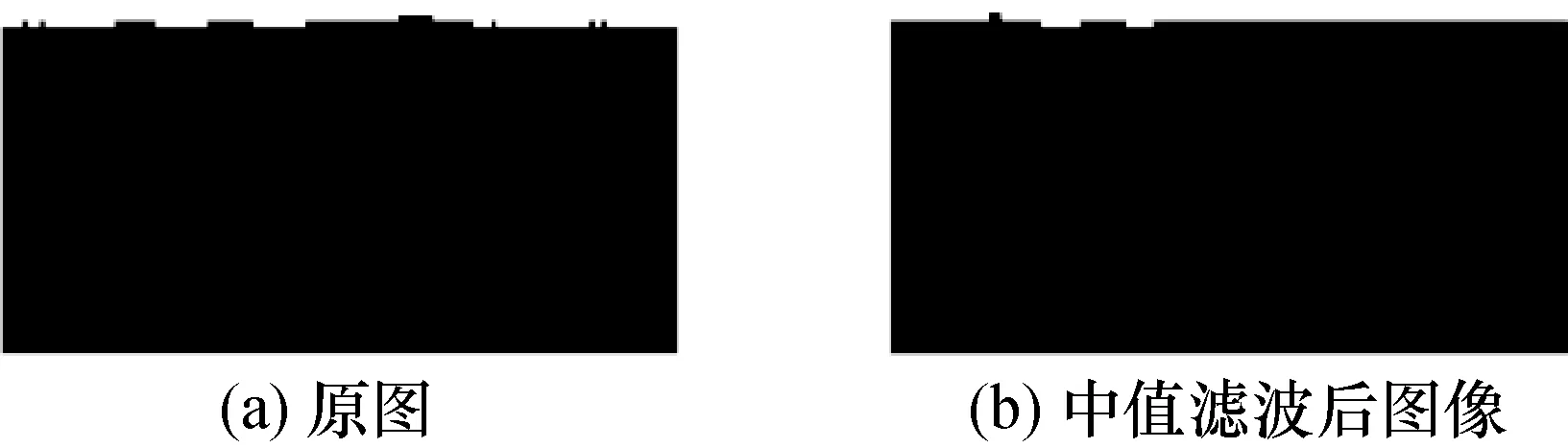

4.2 中值滤波

经三段线性灰度增强后的图像,虽然图像对比度得到增强,边缘细节也更清晰,但是边缘会产生凸点,提取后的图像会产生上下起伏的锯齿现象,导致最后算法的精度下降。本文采用中值滤波对图像进行平滑并去除图像中的异常点。

中值滤波算法把某像素领域内灰度的中值代替该像素的值[11],设有1个一维序列l1,l2,…,ln。从序列中抽取m个数,li-v,…,li-1,li,li+1,…,li+v,其中li为邻域中心值,v=(m-1)/2;再将这些点按照大小顺序排列,把中间值作为滤波邻域中心点的输出,表示为

yi=Med{li-v,…,li,…,li+v}

i∈Z,v=(m-1)/2

(4)

如果将中值滤波运用到图像中就要把式(4)转化成二维滤波公式:

g(x,y)=Med{f(x-i,y-j),(i,j)∈Z}

(5)

式中:f(x,y)为原图像;g(x,y)为中值滤波后的图像。其算法简单,时间复杂度低,二维邻域选用4×4,经过中值滤波处理后图像的轮廓显得更加平滑,减少了上下起伏,对比图如图6所示。

图6 中值滤波后的图像Fig.6 Median filtered image

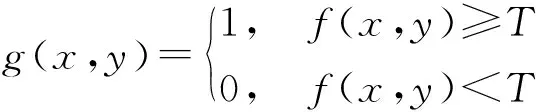

4.3 图像分割

经过中值滤波平滑后的螺栓图像需要进一步进行图像分割。首先利用OSTU(大津算法)实现自适应阈值图像二值化,在利用连通区域检测和图像填充分割出单一的螺栓目标[12]。设中值滤波后的图像是f(x,y),利用OSTU算法统计图像的直方图特性来实现阈值T的自适应选取[13],将图像二值化得到g(x,y)为:

(6)

为了将单一的螺栓从图像中分割出来,先通过4邻域的连通域进行连通域区域检测;再对连通域进行标记排序并显示最大的连通域。得到单一的螺栓图像如图7所示。

图7 图像分割后的图像Fig.7 Image after image segmentation

5 综合尺寸检测算法

5.1 螺栓图像的位姿调整和去钢印轮廓

为了方便后续的图像加法运算和尺寸判别,要对螺栓图像的位姿进行调整和去除钢印的轮廓。由于系统采集到的螺栓图像不能保证位姿是水平的,无法与模板图进行准确的运算,所以要对螺栓的位姿调整为水平状态。具体做法:首先在螺栓的螺杆部分的上轮廓和下轮廓各取2个点,两点之间间隔合适的距离。上轮廓取得2点分别记为(xup1,yup1),(xup2,yup2);下轮廓的2点分别记为(xdown1,ydown1),(xdown2,ydown2)。螺栓图像的旋转角度θ与4个点的坐标关系表示为式(7),旋转后的螺栓图像如图8所示。

图8 旋转后的图像Fig.8 Rotated image

(7)

螺栓头部的钢印是没有公差要求的[14],因此位姿调整到水平状态的螺栓图像还需要去除螺栓头部的钢印,去除掉螺栓头部钢印后的图像如图9所示。

图9 去除钢印后的图像Fig.9 Remove the stamped image

5.2 螺栓的边缘提取及综合尺寸判别

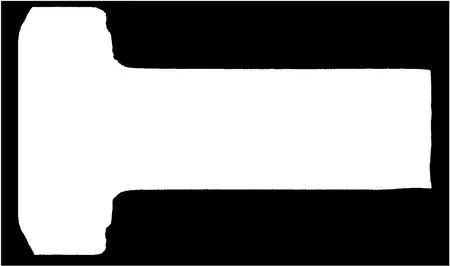

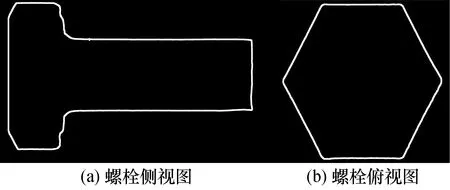

为了保证图像加法运算时图像尺寸一致,把螺栓图像和模板图已选取的图像运算定位点作为参考位置,将图像剪裁[15]为1 650×2 080大小的图像,对裁剪后的图像进行canny算子边缘提取[16],提取出的边缘轮廓的厚度为一个像素点。图10为螺栓边缘轮廓。

图10 螺栓边缘轮廓Fig.10 Edge profile of bolt side view

为了方便描述,将螺栓图像的侧视图和俯视图分别记为A(x,y)和B(x,y),与之对应的模板图记为a(x,y)和b(x,y)。A(x,y)和a(x,y)、B(x,y)和b(x,y)是具有相同位姿和尺寸大小的图像,同时4幅图像都具有黑色背景白色目标的特征。

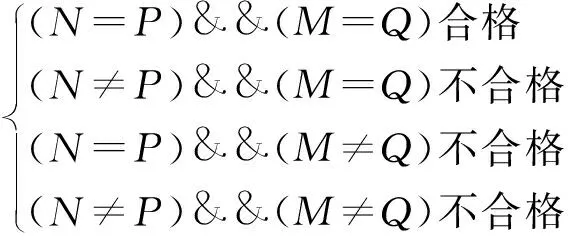

综合尺寸判别的步骤:(1)统计模板图a(x,y)和b(x,y)的白色像素个数N和M;(2)将模板图a(x,y)和b(x,y)分别于螺栓图像A(x,y)和B(x,y)进行图像加法运算,得到图Aa(x,y)和Bb(x,y);(3)统计图Aa(x,y)和Bb(x,y)的白色像素个数为P和Q。则螺栓综合尺寸判别标准式为:

(8)

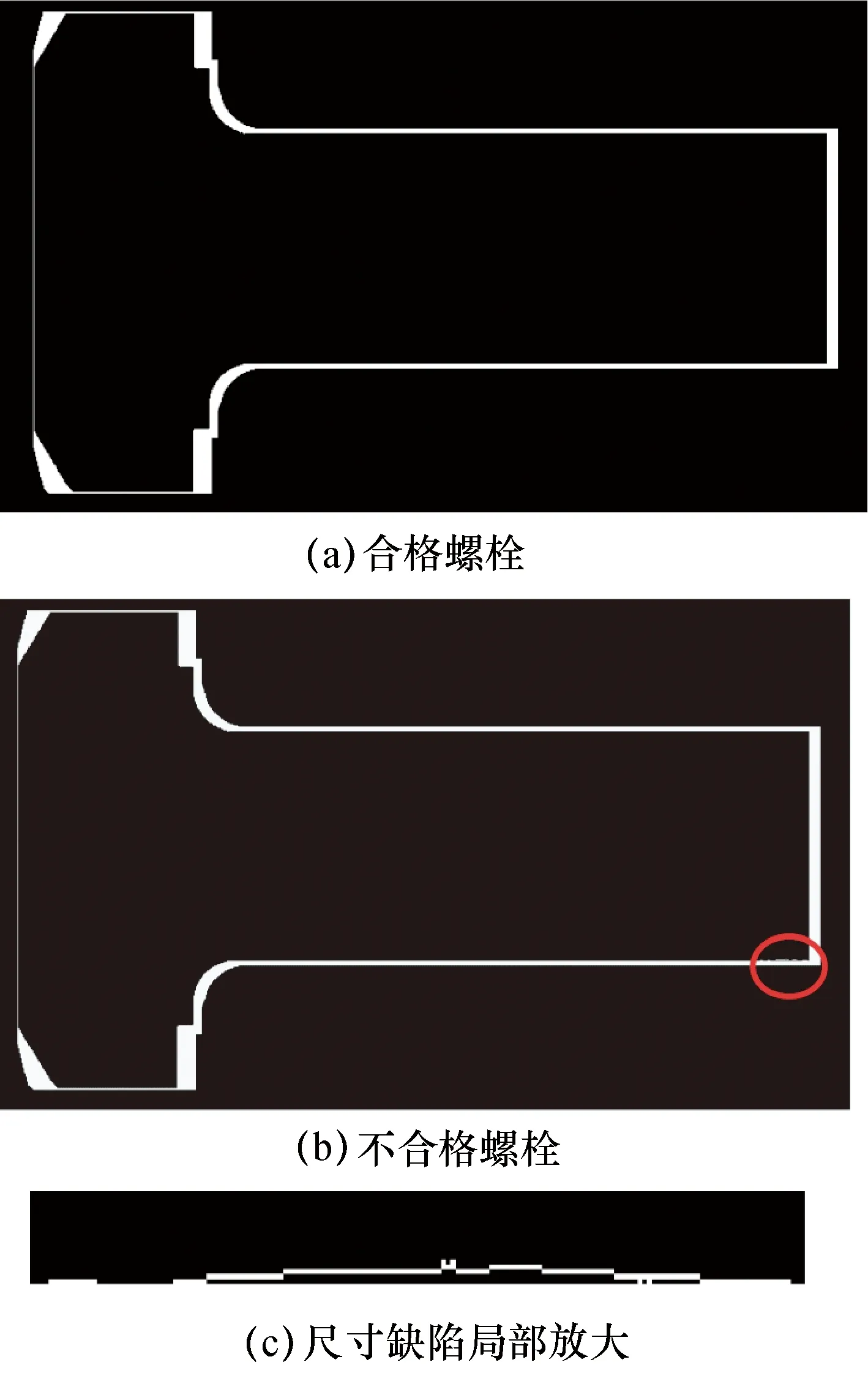

当且仅当(N=P)&&(M=Q)时,螺栓的综合尺寸合格。以螺栓的侧视图为例,当N=P说明螺栓图像的边缘轮廓完全处于模板图的综合尺寸公差带范围内,螺栓为合格品;当N≠P时,说明螺栓图像的边缘轮廓超出了模板图的综合尺寸公差带范围内,螺栓为不合格品,如图11(b)椭圆部分所示,螺栓的螺杆部分过细超出了模板图的范围,说明螺栓的螺杆位置存在尺寸缺陷,为不合格品;尺寸缺陷的局部放大图如图11(c)所示。

图11 螺栓的检测结果Fig.11 Test results of the bolts

6 实验结果与分析

6.1 算法重复性和有效性验证

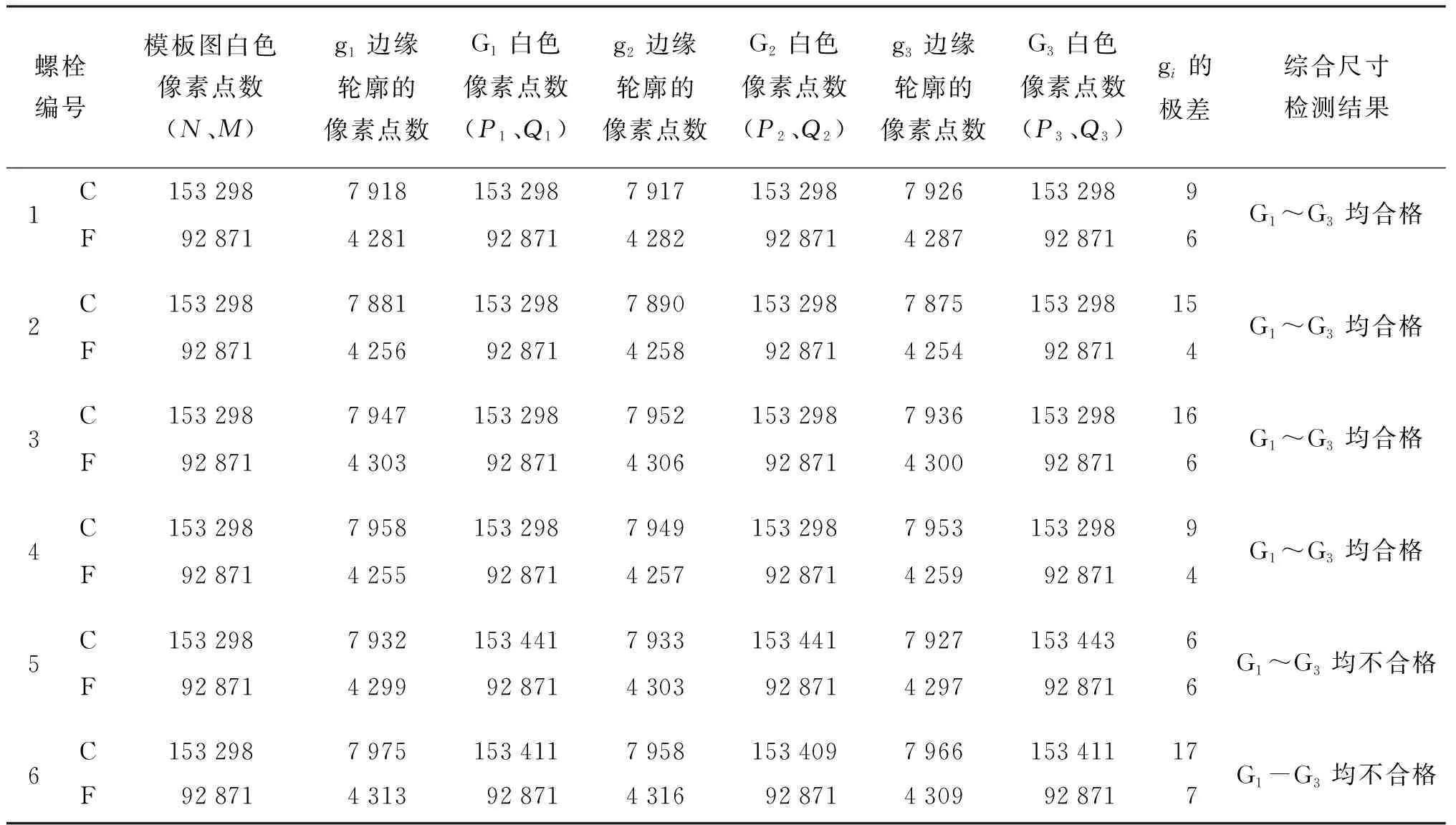

为验证算法的重复性和有效性[17],本文进行了验证实验。选取6个螺栓并依次编号,编号为1,2,3,4的螺栓合格,编号5,6的螺栓不合格;分别对6个螺栓在相同的环境下间隔时间5 s进行采集图像3次,使用相机分辨率为3 288×4 384;使用相同的模板图利用本算法测试并对比结果。实验的结果见表1,其中g1,g2,g3表示对同一编号的螺栓3次采集的图像,G1,G2,G3代表模板图和螺栓图像图像加法运算后的图像,C代表螺栓的侧视图像,F代表螺栓的俯视图像。

由表1可知,螺栓模板图像侧视图C和俯视图F的白色像素点个数N和M分别为153 298和92 871。编号1~4螺栓各3次采集的图像的检测结果中模板图和螺栓图像图像加法运算后的图像G1~G3的侧视图C白色像素点个数P1~P3均为153 298,俯视图F白色像素点个数Q1~Q3均为92 871,满足判别式(8)中(N=P)&&(M=Q)的条件,因此编号1~4螺栓综合尺寸质量合格;编号5螺栓3次采集的图像的检测结果中模板图和螺栓图像图像加法运算后的图像G1~G3的侧视图C白色像素点个数P1=153 441,P2=153 441,P3=153 443,俯视图F白色像素点个数Q1~Q3均为92 871,满足判别式(8)中(N≠P)&&(M=Q)的条件,因此编号5螺栓综合尺寸质量不合格;同理编号6螺栓满足判别式(8)中(N≠P)&&(M=Q)的条件,因此编号6螺栓综合尺寸质量不合格。上述结果说明:同一编号螺栓3次采集的图像检测结果一致证明算法具有很好的重复性;编号1~6号螺栓检测结果均和实际结果符合,证明算法具有很好的有效性。

表1 螺栓综合尺寸质量检测结果Tab.1 Bolt size quality inspection results

由g1~g3的数据可以看到,每次采集的螺栓图像的边缘轮廓像素点数不相同,侧视图C的gi的极差在17个像素点内,俯视图F的gi的极差在7个像素点内,这是由于每次采集图像时光照变化的影响,光照的变化会影响螺栓边缘轮廓处像素点灰度值的变化,进而影响到边缘轮廓的提取;但像素点的差异是在整个轮廓上的变化,并不是在局部上的变化,不会产生局部凸点,整体边缘轮廓仍然是平滑的,因此并不影响最后的检测结果和精度。俯视图的边缘轮廓像素点的最大极差小于侧视图的边缘轮廓像素的最大极差,原因有:(1)螺栓侧视图的边缘轮廓比螺栓俯视图的边缘轮廓大;(2)也是最主要的原因,螺栓侧视图的边缘轮廓结构复杂,而螺栓俯视图的边缘轮廓比较简单且在同一水平面。

因为算法是根据统计的像素点个数来判别综合尺寸的质量,因此算法的检测精度为一个像素点。由标定结果知一个像素点的物理当量为0.005 2 mm,即算法的检测精度为0.005 2 mm,达到了螺栓各个部分的公差要求。

6.2 螺栓全周综合尺寸质量检测

考虑到本文算法是在平面投影的二维图像上进行计算的,未能考虑螺栓尺寸偏差不完全周对称的情况,因此在算法的基础上提出了一种离散的序列图检测方法。

螺栓是一个沿着中心轴线360°的三维实体,其二维投影图呈现的是将螺栓实体平均分开的180°最大截面处的边缘轮廓[18]。若螺栓尺寸不合格的部分没有经过边缘轮廓处,就存在投影图捕捉不到螺栓尺寸不合格部分特征的情况,此时不合格部分的位置存在两种情况,在180°截面下方或上方。如图12所示,螺栓尺寸不合格部分在180°截面上方的三维示意图,此时平面投影捕捉不到这部分的特征。

图12 螺栓的180°截面Fig.12 180° cross section of bolt

基于平面投影二维图像的检测方式,将螺栓360°圆周上所有的轮廓进行连续不间断地检测显然是不可行的,但在实际问题中螺栓的尺寸偏差虽然不具有完全周对称性,但也不是离散的,往往是具有延续性的特征[19]。若螺栓尺寸不合格部分的延续性绕着中心轴线超过了180°,则必能被投影图捕捉到,若不合格部分的延续性小于180°,则存在一些角度的投影图捕捉不到螺栓尺寸不合格部分的特征,针对这一问题。本文提出一种离散序列图检测方法,针对某一种螺栓尺寸不合格且延续性不超过180°的类型,需要考虑多少个角度的投影图必能捕捉到这种类型螺栓尺寸不合格的部分特征。假设螺栓尺寸不合格部分占据整个圆周的角度为α,如图13所示。

图13 螺栓的旋转示意图Fig.13 Schematic diagram of bolt rotation

此时螺栓尺寸不合格部分(实线扇形部分)在投影边缘轮廓的上方极限处,投影图的边缘轮廓捕捉不到尺寸不合格部分的特征。为了让尺寸不合格部分的特征被边缘轮廓捕捉到,此时应改变投影角度,等价于绕螺栓中心轴线旋转螺栓,旋转角度最大时是逆时针旋转180°-α;同时防止旋转角度过大,跳过尺寸不合格部分,每次旋转的角度应等于α,最多取n个角度必能捕捉到尺寸不合格部分的特征,在第一次投影的位置按照同一方向每间隔α取一个角度投影,获得n个离散序列投影图像。n由下式计算:

n=⎣180°/α」+1

(9)

式中⎣ 」为向下取整。当且仅当所有离散序列投影图像检测结果合格时,螺栓全周的综合尺寸质量合格。

7 结 论

本文提出了一种基于实际边缘轮廓的螺栓综合尺寸质量检测算法,可以检测所有具有公差要求的螺栓尺寸,不需要对螺栓轮廓进行拟合,避免了拟合后容易丢失边缘细节的问题,检测精度得到提高。实验结果显示:算法能够有效地判别螺栓的综合尺寸,并且具有很好的重复性和有效性。在此算法的基础上,进一步提出了一种离散序列图检测方法,可实现对螺栓全周的综合尺寸质量检测。