阿联酋15万方原油储罐机械清洗作业的工期优化研究

寇 准,侯进才,田劲松,王 伟

中国石油管道局工程有限公司国际事业部,河北 廊坊

1. 引言

原油储罐建成投产运行一段时间后,原油中的重组分、泥沙等杂质就会受到重力的作用沉积在罐底,一方面,这些沉积的淤泥使得储罐有效容积减少,利用率降低;另一方面,还会加速腐蚀罐底板防腐层薄弱的地方,腐蚀严重时候可能会发生泄漏。因此,原油储罐需要定期进行罐内淤泥清理和检查翻新工作。根据原油组分、使用环境温度、储罐大小等因素不同,一般的检修周期是5~7 年[1],储罐清洗是检修翻新的前提,目前,对于大容量储罐普遍采用机械清洗方法。与人工清洗相比,机械清洗具有施工周期短、人员投入少、自动化程度高、劳动强度小、安全性高、环境污染小等优点。

我公司在阿联酋境内某原油出口终端承揽了4 座15 万方和1 座3 万方原油储罐(内浮顶罐)清洗及翻新工作,合同规定,罐清洗作业不允许采用人工清洗,要求15 万方储罐在12 个月内完成清洗、检测、罐底板替换和防腐、水压试验等所有工作。按照项目实施方案,计划采用机械清洗方式进行罐内淤泥清洗;而清洗作业是第一项工作,是后续检测、维修和防腐工作的前提,它的工期占每座罐计划工期的33%。因此,为了项目按期完工,必须保证清洗作业按计划完成。

通过现场调研了解到,2016 年3 月份至2019 年7 月份,业主阿布扎比国家石油公司授标给巴基斯坦一家承包商,在该罐区完成了一座8 万原油储罐和一座15 万方原油储罐的清洗。该承包商采用的是机械清洗加人工清洗的方案,15 万方储罐T1518 的清洗周期为6.1 个月,业主要求的工期是12 个月内完成罐清洗、检测、维修和试压工作,如果清洗工作不优化,将无法满足业主的工期要求;此外,再加上合同中严格的技术指标、HSE 要求,以及海外实施项目风险及不确定性较高,稍有不慎,则可能导致工期严重延误。为保证机械清洗效率,减少对后续环节的负影响,项目部于2020 年初成立了QC 小组,特围绕提高15 万方储罐机械清洗效率展开小组活动,来保障项目的顺利实施。

2. 工期优化方案

原油储罐机械清洗是用临时敷设的管道将机械清洗设备与被清洗的原油储罐、清洗油供给油罐及接收油罐连接在一起,先将被清洗油罐底部具有流动性的原油移送至其它油罐中,然后用设置在清洗油罐单盘上的清洗机,喷射轻质原油击碎溶解淤渣及凝油,进行油泥分离作业,并将处理后达标的原油移送至接收油罐中,作业期间,为了保证安全操作,需要连续不间断地向罐内注入氮气,使得罐内氧气浓度保持在8%以下;随后采取强制通风方式降低罐内可燃物浓度,待罐内气体检测合格后,人员进入储罐对内部壁板、支腿,边角进行彻底清扫,最终清除罐内所有污油,以达到罐内动火维修的条件。

原油储罐机械清洗的流程是:设备器材进场、卸车设备就位→竖管安装、罐顶吊装→铺设并连接电缆→临时管线安装→设备安装与调试→管线试压→油中搅拌→原油移送→氮气注入→罐进出油口安装盲板隔离→强制通风→淤积处理→罐内柴油清扫→罐内水清洗→施工场地恢复→临时管线拆卸打包、设备拆除→验收→装车回迁[2] [3]。

2.1. 工期优化整体思路

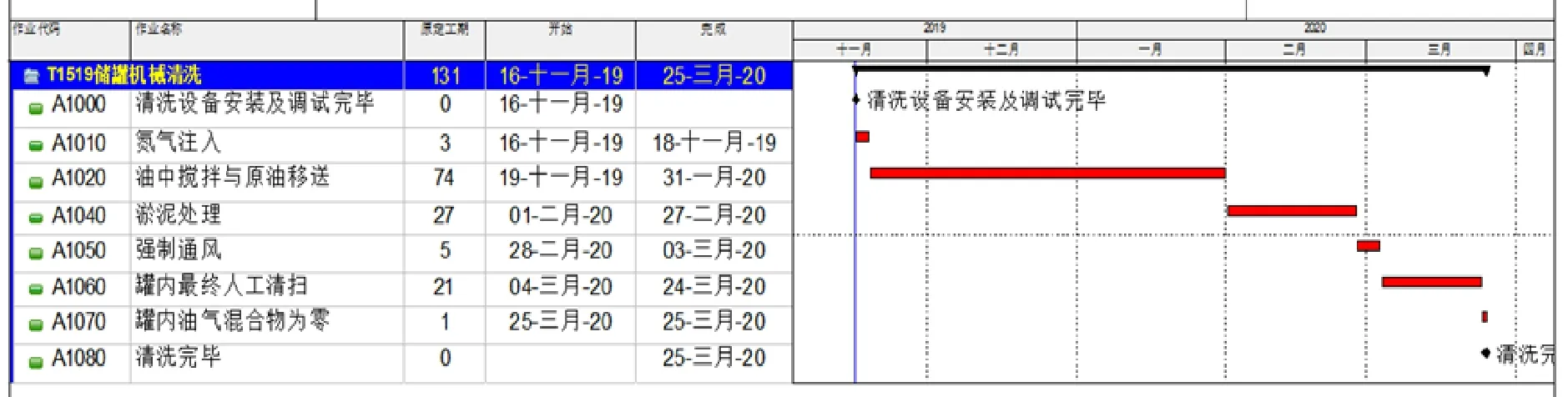

为了保证项目实施过程中有的放矢,在项目实施前,项目部专门进行了现场调研。通过调研了解到,2016 年3 月份至2019 年7 月份,业主授标给巴基斯坦一家承包商在该区域完成了一座8 万和一座15 万方原油储罐的清洗。该承包商采用的是机械清洗加人工清洗的方案,15 万方储罐清洗周期为6.1 个月(详见图1),业主要求的工期是12 个月内完成罐清洗、检测、维修、试压和防腐等所有工作,在现有资源的情况下,如果清洗工作不优化,将无法满足业主的工期要求。

Figure 1. Tank desludging schedule of previous contractor图1. 上一承包商机械清洗工期计划

为了避免我方出现同样的问题,由我方建议、业主协调组织这家承包商开展了一次经验分享交流会。通过交流我方了解到,这家承包商存在的主要问题是,循环清洗主要设备性能不够,工艺自动化程度低,由于现场严格的安全操作要求,人工清理效率极低,最终导致工期严重滞后。

整个清洗流程中,耗时最长的三个工序分别是油中搅拌与原油移送96 天,占整个清洗周期的51.89%;淤泥处理41 天,占整个清洗周期的22.16%;罐内最终人工清扫35 天,占整个清洗周期的18.92%,三者合计92.97%。因此,要想保证按期完工,必须重点关注这三道工序。

罐内最终人工清扫周期的长短取决于两个方面:① 机械清洗后罐内剩余淤泥的数量;② 人工清理的效率。其中,机械清洗后罐内剩余淤泥的量,与油中搅拌与原油移送、淤泥处理这两道工序直接相关,这两道工序的优化调整后,将缩短清洗时间;提人工清理效率的方式有:增加进入罐内工人的数量、增加罐内工人作业时间、夜间加班。但由于储罐内此时仍有油泥混合物,加上是处于密闭空间作业,虽然有鼓风机连续不断送入新风,但安全风险仍然非常高,暂时不考虑压缩这条工序的作业时间。

通过借鉴国内外同类项目的实际经验,QC 小组认为,工期优化重点考虑油中搅拌与原油移送、淤泥处理这两道工序。现状调查显示,目前该罐区上一个承包商实施15 万方储罐的清洗周期为6.1 个月,通过与清洗分包商、维抢修公司技术人员多次探讨,QC 小组成员一致认为,虽然国内外清洗工艺不同、业主对安全操作、淤泥处理合格标准的要求不同,但如果借鉴国内同类项目成功实施经验,再通过适当的措施合理控制油中搅拌与原油移送和淤泥处理的时间,可以进一步优化清洗周期。通过与清洗分包商多次优化清洗流程,QC 小组又邀请管道局维抢修公司技术专家指导,并借鉴国内外成功实施的经验,在向业主多次汇报后,业主最终接受我们的方案,在保证满足业主所有安全要求的前提下,最终将清洗周期设定为四个月(120 天),与项目实施方案保持一致。

2.2. 工期影响因素分析

经过现场测量和查看相关现场施工记录,QC 小组经过多次分析,从储罐清洗的设计理论论证,清洗设备以及淤泥处理设备来分析大型原油储罐(15 万方)影响清洗效率的因素,详见表1 和图2。

Table 1. Factor of tank desludging productive表1. 清洗效率影响因素分析表

Continued

通过以上10 个影响因素的调查验证,小组最终确定导致大型原油储罐储罐(15 万方)循环和清洗不达标的3 项要因为清洗枪布局、化学药剂、真空抽吸撬。

2.3. 工期优化方案

针对这三项要因,为了提高清洗效率,制定了如下三项提高清洗效率对策。

2.3.1. 对策一

· 要因:真空抽吸清洗撬

· 对策:对真空抽吸清洗撬进行技术升级

· 措施:升级真空抽吸清洗撬的核心设备,包括真空泵、离心泵及自控系统。

· 主要参数:

1) 真空抽吸具有从待洗油罐抽吸能力,清洗泵能够使介质输送并给清洗机提供动力,采用立式双泵串、并联设计结构,在移送、搅拌、清洗过程中对于大型储罐可根据要求启动双泵并联运行,提高移送、搅拌、清洗效率。

2) 两台离心泵采用瑞士苏尔寿泵,流量:180 m3/h;扬程H = 80 m,电机功率:75 KW;泵密封为机械密封,冷却系统采用API53 方案。

3) 真空泵采用日本尼可尼水环式真空泵,流量:4 m3/min,电机功率为11 KW,ABB 电机,隔爆型。

4) 控制柜:材质为304SS 以上,电气元件为ABB 件,采用PLC 控制,PLC 采用美国OPTO22 系统。

2.3.2. 对策二

· 要因:清洗枪的数量和布局

· 对策:增加清洗枪的数量、进行合理布局

· 措施:

1) 进行淤积测量时,掌握淤积的分布情况和淤积的物理性。在进行淤积测量时,除在合同技术文件规定的15 处量油点测量外,通过其他位置如呼吸阀、浮顶人孔、溢流口等增加15 个测量点,从而更加准确的掌握淤积在储罐底部的分布情况并在测量时利用取样工具提取淤积样品,从而了解淤积的成分和流动性。

2) 针对淤积量大而且流动性差的区域,加密清洗枪的布置。在掌握罐底淤积分布情况及流动性后,在淤积量大、流动性差的区域,共增加5 杆清洗枪,保证原油搅拌时,从清洗枪喷出的高压原油射流能够将淤积充分扰动、溶解、从而具备流动性。

2.3.3. 对策三

· 要因:化学药剂

· 对策:通过使用絮凝剂与破乳剂,促进原油中悬浮杂质的絮凝和沉降和油水分离,提高分离处理系统的效率。

· 措施:

将化学药剂的MSDS (安全数据单)、药剂注入操作程序以及加药撬PID 图纸等资料提交业主,向业主说明药剂的作用和在类似项目上的使用效果。同时,向业主说明加入药剂后不会产生挥发、发泡膨胀、腐蚀、污染等问题,保证作业的安全性。按照正确的配比,通过加药撬将化学药剂混入淤泥调制罐,经过3 小时的混合调制后,再送入分离装置进行处理,从而缩短淤积处理中固液分离与油水分离的时间。

3. 方案实施

通过升级真空抽吸清洗撬的离心泵,清洗枪出口的原油射流压力到达6 bar,而且整个原油搅拌期间,通过使用自动化系统,大大减少了人工操作的启泵、停泵次数,外加上优化、调整清洗枪的布置,浮顶罐T-1519 的原油搅拌时间为65 天,相对浮顶罐T-1518 原油搅拌的96 天,缩短了31 天。

通过使用了化学药剂,储罐T-1519 的淤积处理时间为23 天,与浮顶罐T-1518 的淤积处理天数41天相比,缩短了18 天。

通过采取工艺、技术措施,项目实施的第一座储罐T1519 各个阶段所需时间如图2 所示,整个清洗工期为3.9 个月(118 天),与目标清洗工期4 个月相比,工期节约0.1 个月(2 天),工期优化实现预期目标,详见表2。

Figure 2. Tank desludging schedule after optimization图2. 工期优化后清洗计划

Table 2. Schedule comparation of 15 m3 tank desludging activities表2. 方案实施前后15 万方储罐清洗周期对照表

4. 结束语

通过本次QC 活动,成功地将清洗工期优化为3.9 个月,为按照合同规定工期完成后续检测、维修提供了保障,同时,由于工期缩短,节约了为分包商提供食宿费用、其他车辆和设备等配合费用,第一座罐共计节省人民币32.66 万元。

与其他承包商相比,在同一个罐区,业主要求和外部环境完全一致的情况下,15 万方原油储罐的清洗周期从6.1 个月,优化为现在的3.9 个月,业主对我方表现非常满意,计划新增其他储罐由我方来负责清洗。