浅析用DOE法解决顶棚激光钎焊缝针孔问题

张浩,彭立媛

(广汽菲亚特克莱斯勒汽车有限公司,湖南 长沙 410010)

1 本文的背景与意义

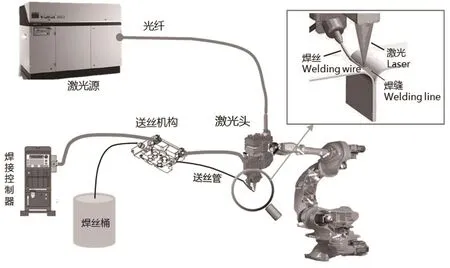

激光焊接时,是用激光作为热源进行加工的制造技术,在欧美系汽车白车身制造行业已广泛应用,其中顶棚和两个侧围的连接方式采用激光钎焊成为欧美合资企业主流,图1是激光钎焊的基本原理,通过激光源产生激光,通过光纤传送到机器人终端的激光头上,利用激光聚焦的热源融化送丝机构上的焊丝,将侧围和顶棚进行连接,与传统定位焊相比,焊接强度和美观性更高。

图1 激光钎焊原理图

同时,激光钎焊由于设备复杂多样,夹具精度要求较高,对焊接质量的把控也较为复杂,有可能出现咬边、针孔等焊接问题,需要在激光工序后设置人工检查工位进行返修处理。本文介绍的是国内某知名汽车制造企业,针对新车型K8白车身顶棚激光钎焊工位出现的焊缝针孔问题进行的原因分析,多轮参数改善并最终攻克的一系列活动。

2 顶棚激光钎焊问题改善

2.1 问题描述

焊缝多针孔问题发生在新车型K8的预生产阶段,在焊装车间合拼线,顶棚和侧围激光焊接工位,左右两侧整条焊缝都有可能发生,无特定的位置,该问题从2018年6月到2019年8月断断续续发生,不良率10%,平均焊接质量评分87分(3个针孔扣一分)。

为防止涂装电泳后出现留痕问题,人工返修工位对有针孔的焊缝需要进行补焊和打磨处理,公司质量部要求在新车型投产前解决针孔问题,设定平均焊接质量评分不低于96分的量产目标。

2.2 原因分析

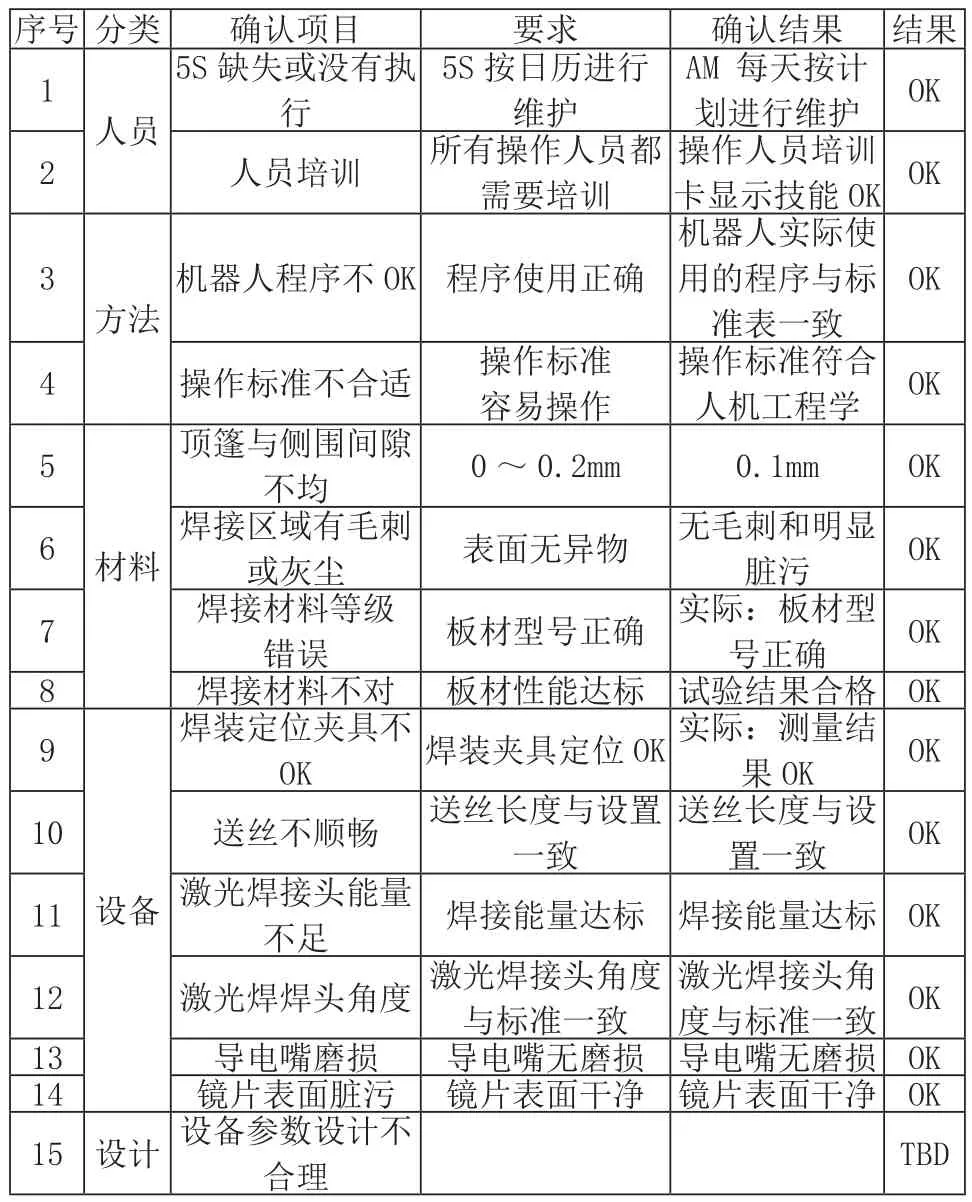

产生焊缝针孔的因素较多,如激光的功率、板件的间隙、焊接移动速度、焊丝的直径等,因此,我们先通过4M1D法进行原因分析,如表1所示。

表1 4M1D分析表格

通过各个因素排查,确认设备参数是造成针孔问题的主要原因,因此,团队计划通过优化参数设置来杜绝焊缝针孔问题。

2.3 设备参数优化

总结了所有可调节的设备参数,主要有:

(1)激光功率 当前参数:4000W (参数范围:3800~4000W);

(2)机器人速度 当前参数:3.9m/s (参数范围:3.4~3.9m/s);

(3)送丝速度 当前参数:4.0m/s (参数范围:3.4~3.9m/s);

(4)热丝电流 当前参数:130A (参数范围:100A~150A)。

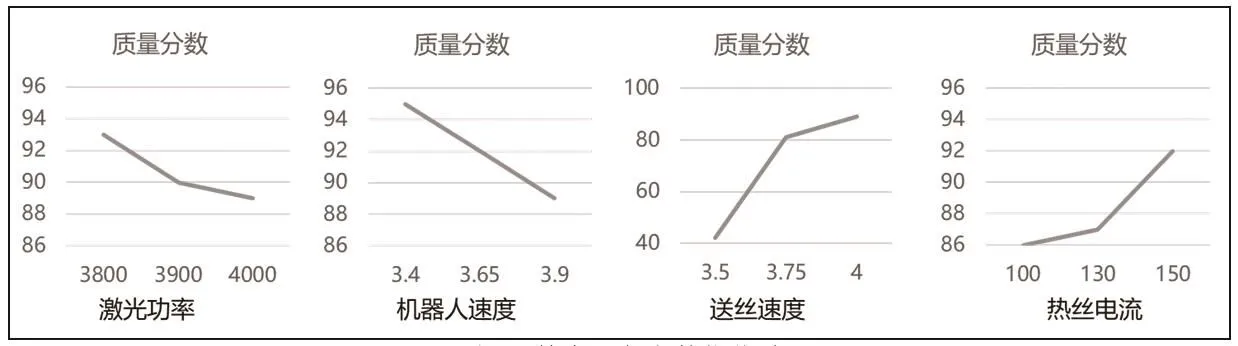

当前,K8设备参数基于老车型K4的设备参数,实际两个车型侧围和顶棚的合拼夹具不同,板件间隙不同,车身材料也存在差异,因此,需要优化参数配置,工艺技术团队针对各个参数进行范围内的单独微调,如图2所示,都无法达到目标质量分数。

图2 单个设备参数优化结果

将每个参数调整到最高分数对应的参数值(激光功率:3800,机器人速度:3.4,送丝速度:4,热丝电流:150),批量焊接15台车进行验证,针孔问题明显改善,但是仍有20%的概率产生针孔孔需要返修,样本质量平均分94.7分,离目标分数仍有差距。考虑到各个设备参数存在相互作用,再次盲目调节参数无法得到最优配置,工艺团队决定使用DOE法进行分析,找到最合适的设备参数。

2.4 使用DOE方法参数优化

DOE法是通过设计实验,找到所有因素中的关键因素,同时可以拟合最佳的参数设置。因此,首先要筛选出所有影响激光钎焊品质的因子,进行建模。如图3所示。

图3 因子筛选

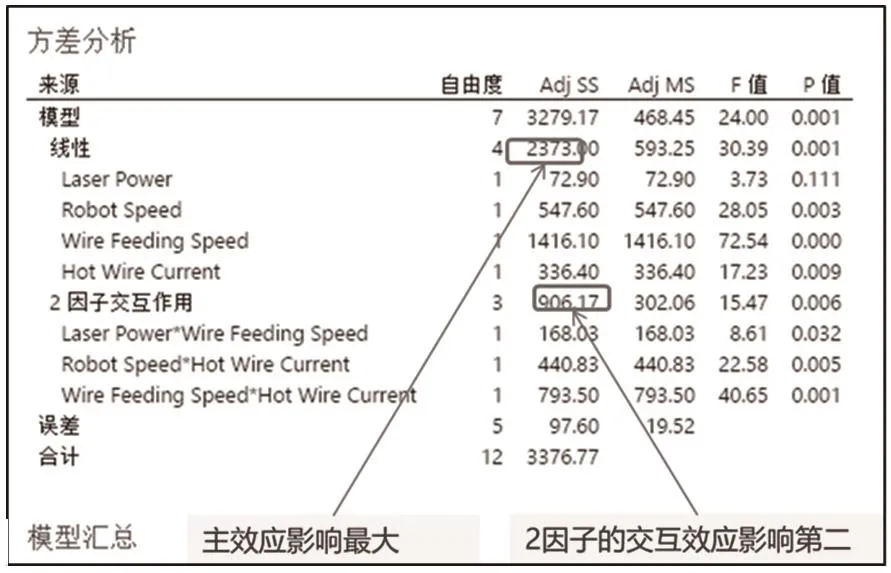

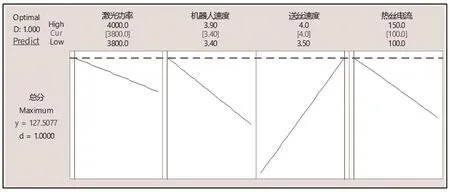

按照PS 50002/7标准对每个参数按质量影响程度进行打分,我们筛选出4个重要因子,其他因子为离散或连续的噪音输入;实验模型是采用4因子、2水平的筛选试验,实验开始前,首先,对所有噪音输入如光斑直径,激光波长,板件间隙进行控制,确保合理性和一致性。然后针对四个输入因子,在参数范围内使用随机的15组参数进行激光焊接,最后,采集所有数据和对应质量分数,使用MINITAB软件进行DOE分析。从DOE分析结果可看到,因子之间的相互作用是影响质量的第二关键因素,通过数据拟合,DOE也给出了最佳的设备参数组合。如图4、图5所示。

图4 关键因子筛选分析

图5 DOE优化数据

激光功率:3800,机器人速度:3.4,送丝速度:4,热丝电流:100。

使用该参数组合又进行15台车的批量激光焊接验证,基本无针孔产生,平均质量得分97.1,达到设定的质量目标,持续监控3个月后,针孔问题很少发生。

3 结语

面对复杂的工艺设备环境,如何控制各种影响因素,以最少的投入,换取最大的质量收益是当今汽车制造业一大难题;使用DOE方法可以从众多的影响因素中找出影响输出的主要因素,分析影响因素之间交互作用影响的大小,并通过对实验结果的分析、比较,找出达到最优化方案,改善质量及设备问题,可以在制造业进行大力推广。