离心压气机匣壁成形分析及试验研究

文/徐念·湖南南方通用航空发动机有限公司

本文分析了两种不同材料的离心压气机匣壁成形的工艺方法,并结合生产过程做出相应的改进。结合两零件不同的最佳成形方案:“由扇形料经钳工卷成圆锥筒、焊接后由成形模冲压成形”和“拉深整体成形”,进行材料的成形分析及对两个零件采用同种工艺方法、同套工装的可行性进行计算分析。从降低成本的角度考虑,最终大胆决定两个零件采用同种成形方案。其中一个零件改变其最佳成形方案后,成形风险大大增加。通过改进,最终解决了此零件的成形及尺寸超差问题。

零件分析

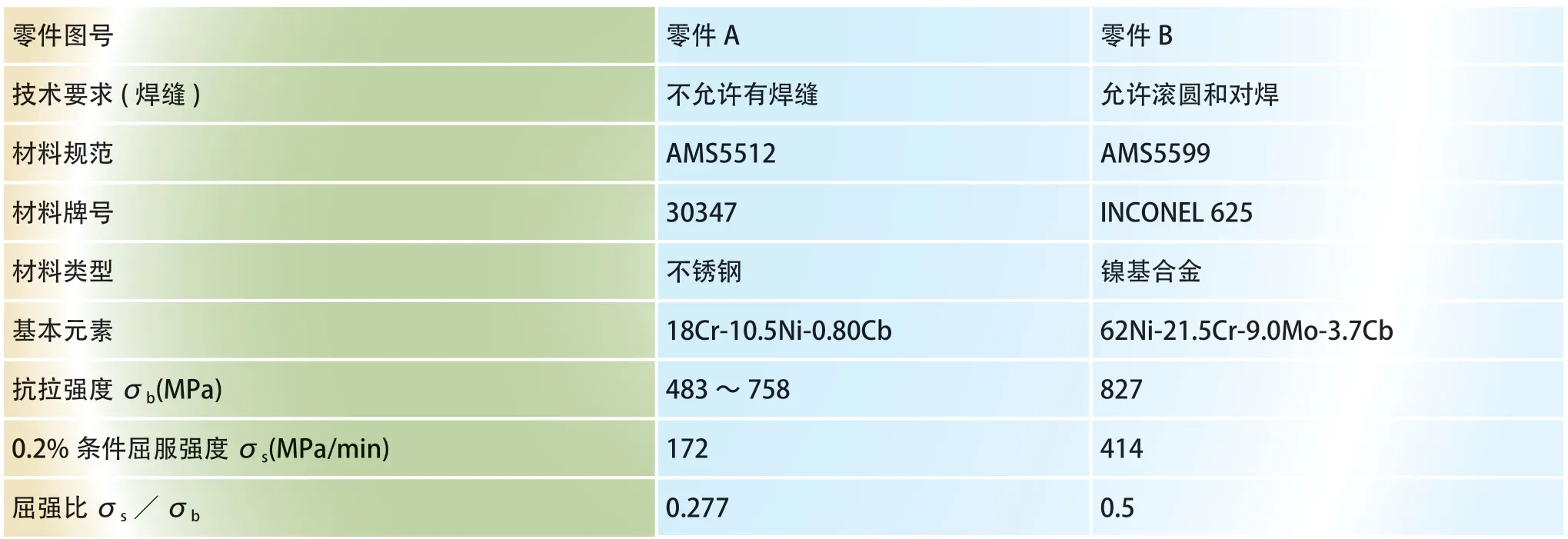

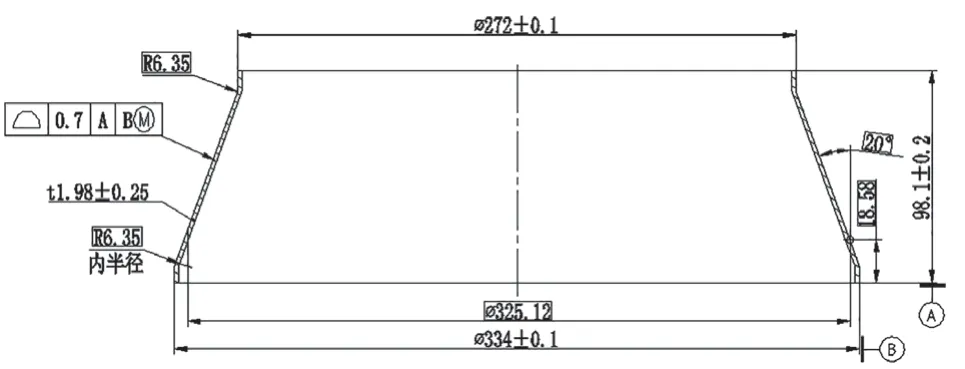

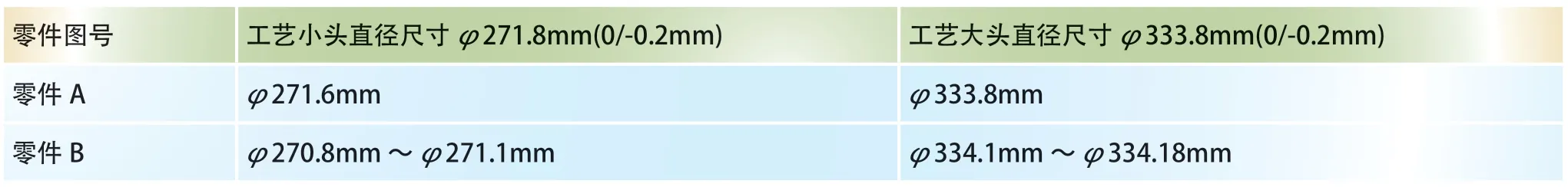

我司接到两种不同材料的机匣壁订单,零件尺寸一样(图1),但焊缝要求不同,参数对比如表1 所示。

表1 零件参数对比

图1 零件尺寸

一般说来,金属材料的冲压性能是通过对各种材料的力学指数的比较进行分析的,包括强度指数和塑性指数两类。强度指数是指材料的屈服点σs、抗拉强度σb、屈强比σs/σb。当σs、σb的值越大,材料的变形抗力也越大;σs/σb的值越小,则材料许可加工的区间越大,成形过程中断裂的危险越小,表明材料具有良好的冲压性能。因此,对两种零件进行比较,零件B(材料AMS5599)变形抗力较大,且冲压性能也远不及零件A(材料AMS5512)。最终工艺方案选择如下:

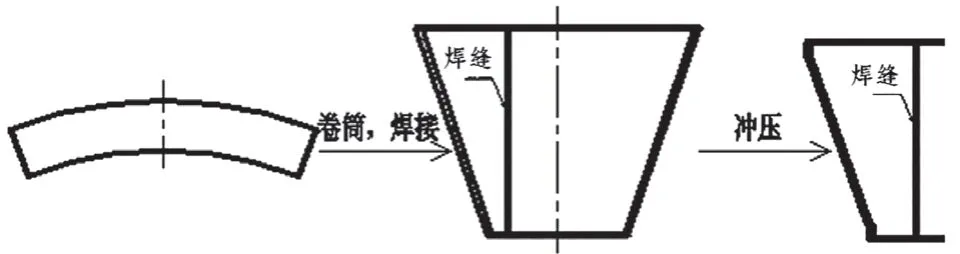

(1)机匣壁零件B,设计图允许存在焊缝,依据“成形时尽可能使材料变形程度小”的原则,初步判断此零件可以采取“由扇形料经钳工卷成圆锥筒,焊接后由成形模冲压成形”的成形方案,如图2 所示。

图2 焊接后由成形模冲压成形

(2)机匣壁零件A,材料是高温耐蚀不锈钢,相当于国产牌号0Cr18Ni11Nb,冷应变塑性及可切削性均良好。因其不允许有焊缝,确定采取“拉深整体成形”的成形方案,如图3 所示。

图3 拉深整体成形

成形工艺方案及参数确定

在保证零件质量的前提下,尽量使这两个零件采用同种工艺方法(拉深整体成形),且使用同种工装,从而降低成本。

当采取拉深整体成形的方法时,零件不会出现焊缝,从而确保两个零件均符合图纸要求。但采取此种方法,零件B 的成形存在较大风险。

工艺计算

(1)分析零件的材料性能、结构特点,初步确定拉深的圆角半径R凸=R凹=10mm,即工件底端及口部的圆角半径均为10mm。同时,根据经验留取0.3mm的涨型量。由于材料的各向异性和拉深时金属流动条件的差异,为了保证零件的尺寸,必须留出修边的余量。通过计算,零件冲工工序尺寸要求,如图4 所示。

图4 零件冲工工序尺寸要求

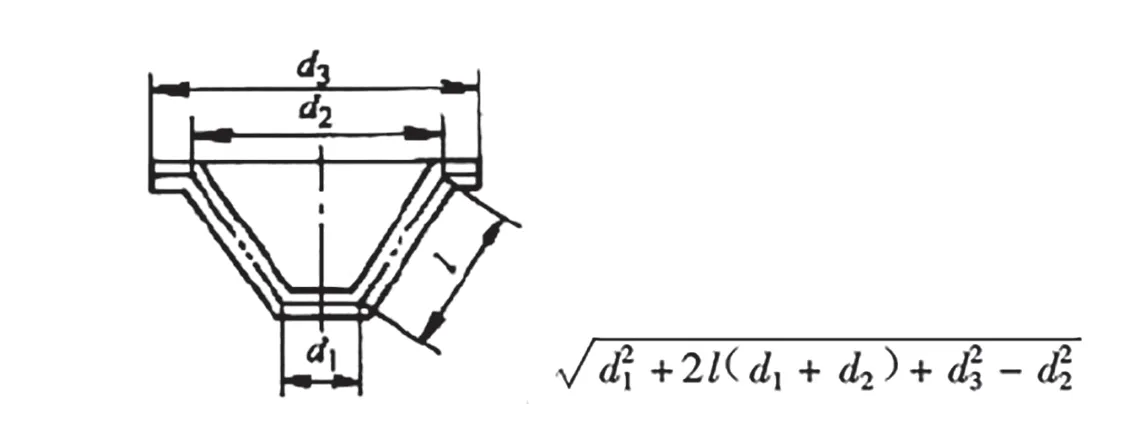

(2)按毛坯面积等于拉深件表面积的原则来确定毛坯的直径,按图5 中的方法反复计算,最终将毛坯的直径定为520mm。

图5 毛坯直径计算

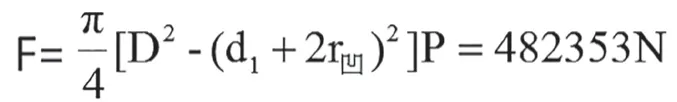

(3)进行特征分析并通过公式计算,查阅资料取P=3.7,零件B 的压边力为482353N,而我司现有设备为315t(顶出公称压力630kN),能满足此件的拉深成形。因此最终确定两零件可采取同种拉深整体成形的方法。

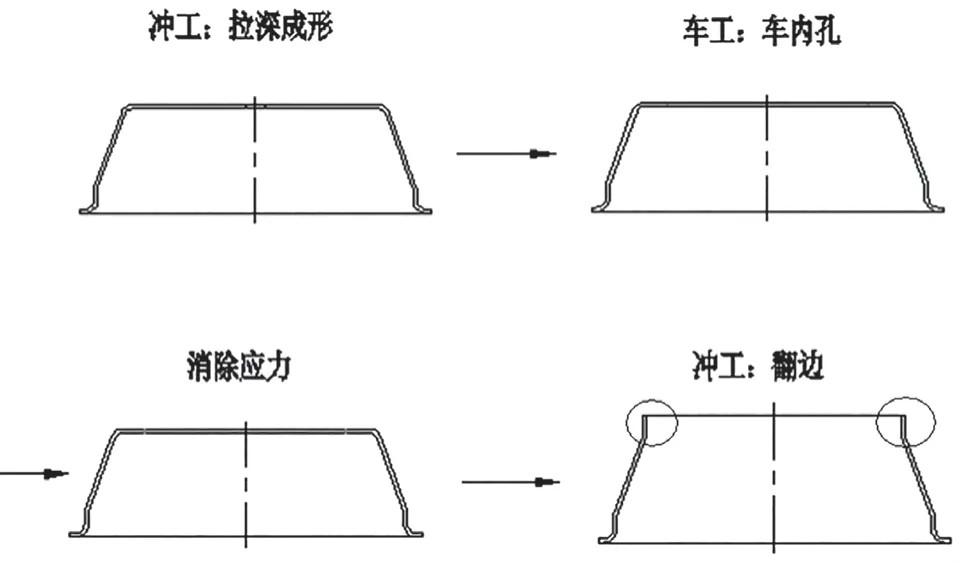

(4)分析此类零件拉深整体成形的常规工艺流程:先拉深成锥形,车内孔,然后翻边,需两套模具和两套车工夹具,中间还需消除应力。常规拉深成形方案如图6 所示。

图6 常规拉深成形

(5)通过分析零件的材料性能、结构特点,查阅资料取其拉深系数m=d/D=0.52。分析此零件材料为镍基合金,查阅资料其第一次拉深系数为0.54 ~0.59。按照在保证零件质量的前提下尽量减小拉深次数的原则,最终决定两个零件采用同种成形方案:一次拉深成形。

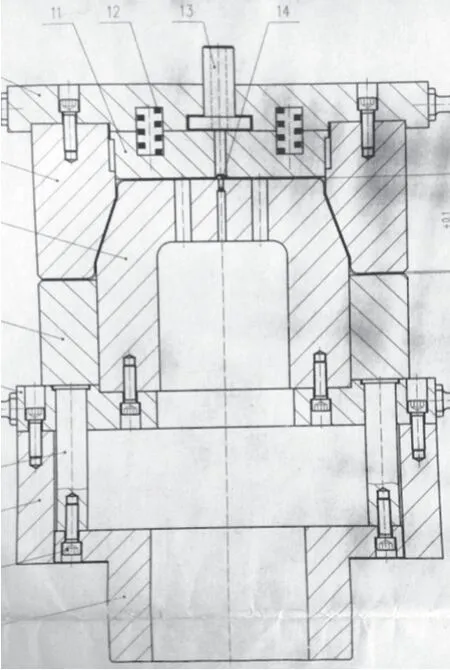

(6)计算毛坯相对厚度t/D×100=198/520=0.38,经查表应采用压边圈;因此,拉深模结构如图7 所示。

图7 拉深模结构

(7)工艺流程:10 激光切割→20 钳工→30 喷漆→40 冲工→50 清洗→60 消除应力→70 冲工→80车工→90 钳工→100 涨型→110 车工→120 钳工→130 检验→140 清洗→150 检验。

工艺改进

“冲压改进”方法

(1)零件A 成形时,为避免零件开裂,首次拉深时涂抹润滑油,零件经拉深后起皱严重。

(2)不加润滑油,一次拉到底。零件A 成形良好,而零件B 严重开裂。因此压边圈的压力必须适当。如果过大,就要增加拉深力,会使工件拉裂。若压力过低就会使工件的边壁或凸缘起皱。而为了消除零件B 的皱纹,采取分段拉深的方法,同时调整压边力。

(3)经过多次试验,在冲工工序,采用分工步拉深成形的方式,具体操作为先不加润滑油,压边力调到25MPa,拉深高度为90mm;然后把压边力调至20MPa,加润滑油拉深至最终尺寸。零件起皱现象明显减轻,但质量不稳定,偶有开裂或起皱现象。

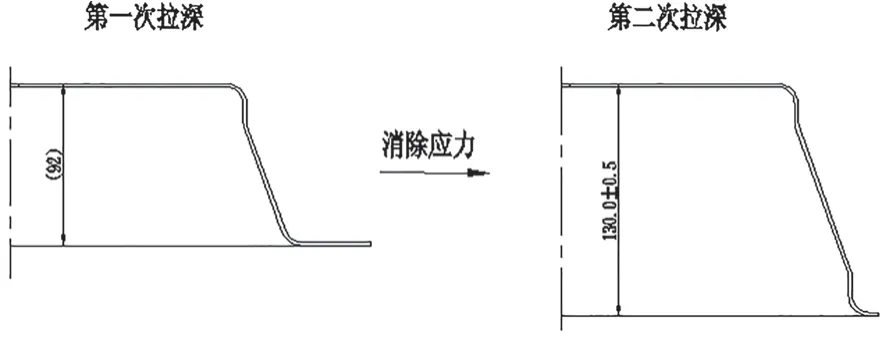

(4)为保证成形的稳定性,最终决定由两道冲工完成成形,两次拉深成形方案如图8 所示。先拉深至高度92mm,然后消除应力,再拉深至最终尺寸。经此方法成形,零件成形质量稳定,再未出现开裂或起皱现象。

图8 两次拉深成形方案

“工艺流程改进”方法

(1)增加两道标印工序(喷漆前和钳工后),对两种零件加以区分。

(2)冲工成形由一道工序变为两道,并增加所需的相应工序。零件A 工艺流程不需更改,而零件B改进后工艺流程为:10 激光切割→20 钳工→30 标印(增)→40 喷漆(增)→50 冲工(增)→60 清洗(增)→70 消除应力(增)→80 喷漆→90 冲工→100 清洗→110 消除应力→120 冲工→130 车工→140 钳工→150 标印(增)→160 涨型→170 车工→180 钳工→190 检验→200 清洗→210 检验。

“涨型改进”方法

(1)采用涨型模和内撑式车工夹具,模拟组合状态同时加工与上下安装边相配的部位,确保组合时满足焊接要求(①同轴度。②对接处错位不大于0.1mm)。

(2)经冲工成形及校正后,3827532-2-3 尺寸合格,但零件B 尺寸超差,如表2 所示。

表2 两零件成形后尺寸对比

涨型时,可采用先将零件大头涨到尺寸φ(334±0.1)mm,再将零件翻过来涨小头,保证尺寸φ(272 ±0.1)mm 的方法。通过此方法涨型,零件尺寸及轮廓度均符合图纸要求。

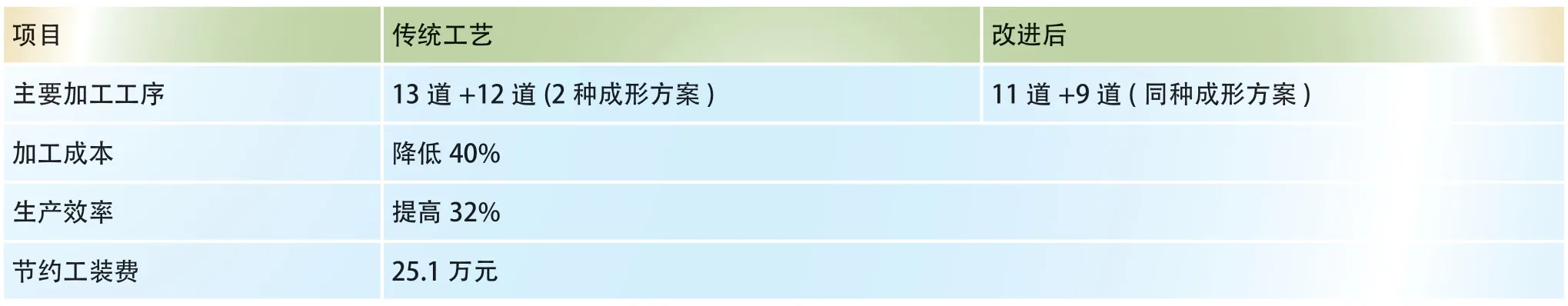

改进效果

改进效果如表3 所示。

表3 改进效果对比

结束语

本文分析了两种离心压气机匣壁的材料特性、成形参数及根据现场实际情况做出相应改进的办法。通过材料分析、参数计算及持续改进,解决了零件冲压成形及涨型工序的多种质量问题。经实践论证,采用改变加工路径及改变工艺的方法生产,质量稳定且大大节约了成本。保证了新品按客户要求完成试制,提升了公司形象。