五轴数控机床的结构特点及热源分析

谢晨琳

[摘 要]文章针对五轴数控机床热分析复杂问题,以某立式五轴数控机床为研究对象,首先,从机床结构方面详细分析了机床热误差产生的原因并综合讲述了五轴机床中热的主要来源;其次,对五轴机床各热源的产热原理进行了详细的分析;最后,通过主要发热零部件产生热量的对比,分析出机床各部件中的热源关键部件。为有针对性地实施机床热控制,从而实现机床加工精度提高提供理论基础和技术支撑。

[关键词]五轴数控机床;结构;热源

[中图分类号]TG659 [文献标志码]A [文章編号]2095–6487(2021)05–00–02

Structural Features and Heat Source Analysis Methods of Five-axis CNC Machine Tools

Xie Chen-lin

[Abstract]In response to the problem of thermal experimental data in the process of cherishing machinery, it is difficult to obtain, difficult to perform hot characteristic analysis, and propose a comprehensive finite element analysis model for considering electric sponsors and heat and heat dissipation, using finite element analysis methods to get hot The temperature field distribution map can provide theoretical basis and data support for temperature control and thermal analysis of the CNC machine. It provides theoretical foundation and technical support for the targeted implementation of machine tool thermal control, so as to improve the machining accuracy of machine tools.

[Keywords]five-axis CNC machine tool; structure; heat source

五轴数控机床是复杂零件加工的重要设备,随着制造业对加工精度要求的逐渐提高,影响五轴数控机床加工精度的因素已不容忽视。其中,热误差是影响机床加工精度的主要因素,可占机床总加工误差的30%左右。五轴机床主要材质为金属,由于金属具有热胀冷缩的固有特性。在数控机床对工件进行加工时,其内外热源会让机床局部温度升高,金属部件受热膨胀,产生热变形,所引起的刀尖点的实际位置与理想位置之间的偏差称为热误差[1]。各个运动部件受热产生热变形的变形量与各部件产热量息息相关,数控机床结构上的差异导致机床各部件产热量及热量传递形式不同[2];同时,不匀均的机床温度场同样会加剧机床热变形,因此分析五轴数控机床的热误差的前提是对五轴数控机床的结构及内外热源进行研究。

1 五轴机床结构分析

某立式五轴数控机床结构如图1所示,其主要组成包括:x/y/z向导轨、x/y/z向滑块、B轴摆轴、C轴转台、床身、主轴。因为铸铁具有热传导系数小、热膨胀系数小、强度高等优点,因此床身及主要零部件均使用铸铁制造,机床主要性能参数见表1。

机床热源根据其来源不同主要分为外部热源和内部热源。五轴数控机床与普通三轴数控机床相比,在安装条件、运行环境相同的情况下,由于外部环境相同,因此机床受外部热源的影响类型基本相同。由机床结构分析可知,五轴数控机床在三轴数控机床的基础上增加了两个旋转轴,因此五轴数控机床的内部热源更为复杂。

图1所示五轴数控机床的五个运动轴均由驱动电机带动,电机运行时会产生热量[3],机床主轴为电主轴,具有传动比稳定、结构紧凑等特点,但由于主轴直接与电机输出连接,电机高速运转产生的热量直接传递到主轴端,即使在目前一些主流机床设备中配备了主轴冷却系统,但当主轴高速旋转时,冷却系统仍无法完全带走轴承摩擦和定转子转动所产生的热量。直线运动是通过电机驱动丝杠在导轨上滑动,因此丝杠、轴承和导轨会摩擦生热;五轴数控机床比三轴机床多两个旋转轴,其轴承摩擦会产生热量,并且B摆轴和Z轴之间、C转台与床身之间相互摩擦同样会产生热量;在实际切削过程中,切削液能带走部分热量,残留的切削热会通过刀具、铁屑以及冷却液传递到主轴和工作台上,从而导致机床热误差的增大[5]。因此五轴数控机床在运行过程中存在更多的热源,这些存留在数控机床中的热量会引起刀尖点相对于工件切削成型点发生偏移。综合上述分析,机床的热源及热变形机理如图2所示。

2 机床各主要发热运动部件的产热原理

2.1 电主轴的产热原理

五轴数控机床使用的是混合电主轴,电主轴主要结构包括:无刷电机、高精度轴承、主轴冷却机构、锁刀和松刀机构、壳体等[4]。其中,无刷电机作为主轴的驱动装置,在机床加工过程中,电机高速运转,电机的转子和定子会产生大量热量;轴承为主轴的主要支撑装置,在主轴高速运转的过程中,轴承的内圈与滚子、滚子与轴承外圈之间会产生摩擦,从而产生大量热量传递到主轴上;主轴冷却系统为散热结构,其主要功能为带走主轴系统中的热量,因此不计冷却系统所产生的热量;锁刀和松刀机构的主要功能是在五轴加工中心换刀过程中实现刀具的锁止与放松,只在换刀时运动,为间歇性运动,每次的运动范围不大,因此锁刀和松刀机构所产生热量较少,对机床的影响可忽略不计;壳体的主要功能是保护主轴系统,防止空气中的灰尘等杂质进入主轴箱,从而保证主轴处于一个较良好的运动环境,其本身不产生热量;电主轴构造复杂,密封性好,主要发热源为驱动电机定子、转子发热和前后轴承摩擦生热,热量难以通过冷却系统完全散失,剩余的热量共同影响电主轴内部部件,传热过程可以简化为主轴冷却系统带走部分热量,剩余热量通过热传导传递到主轴上,最终影响到轴端位移。

2.2 平动轴的产热原理

该五轴数控机床平动轴是通过滚珠丝杠传动,丝杠两端各有一个滚动轴承和轴承座。在平动轴运动系统中产热的3个主要热源为驱动电机、滚珠丝杠摩擦以及轴承摩擦,驱动电机通过皮带轮带动丝杠转动,通过滚珠丝杠机构将旋转运动转换成直线运动,从而实现平动轴的移动。驱动电机在运行时会产生热量,但驱动电机与丝杠之間通过皮带轮连接,皮带的主要材质为天然胶和聚酯线绳,导热性能较差,因此,电机通过V带传递到丝杠的热量较小,可忽略不计,电机所产生的热主要传递到空气中。在平动轴进行进给时,滚珠丝杠中,螺母在丝杠上来回运动,相互摩擦,产生大量摩擦热;滚珠丝杠两端由滚动轴承支撑,丝杠转动的同时带动轴承在轴承座上转动,产生大量摩擦热。综合上述分析,在平动轴运动系统中主要的热源是螺母与丝杠之间的摩擦热以及丝杠两端的轴承摩擦热,其中小部分热量通过热对流和热辐射传递到周围空气中。

2.3 导轨的产热原理

导轨系统是数控机床进给系统中的重要组成部分,其中滑台与平动轴的螺母固定连接,丝杆的轴承座与导轨固定连接,平动轴驱动电机驱动丝杆转动,丝杆上的螺母在丝杆上实现直线运动,螺母与滑台固连,实现滑台在导轨上的滑动,从而实现平动轴的直线切削进给。当滑台在导轨上来回滑动时,由于接触面积大、正压力大且运动频繁,因此滑台与导轨之间会产生摩擦热,且是导轨发热的主要热量来源。

2.4 旋转轴的产热原理

由图1的机床结构分析可以看出,机床中除了3个平动轴还有两个旋转轴,分别为绕Z轴旋转的C转台和绕Y轴旋转的B摆轴。C转台可实现绕Z轴的360°回转运动,B轴的运动范围为0~110°,由于旋转轴的功能主要是实现在一次装夹状态下,改变工件与刀具之间的相对位姿,从而改变刀具对工件的切削角度。旋转轴的旋转运动是通过驱动电机直接驱动,在电机运行过程中电机转子和定子会产生热量,传递到机床床身;同时,旋转轴转动时,在旋转轴和与之相连的机床组件之间相接触,会存在摩擦生热的现象,因此旋转轴的主要热源为驱动电机产热以及旋转轴和与之相连的机床组件之间的摩擦生热。

3 五轴数控机床热源整体分析

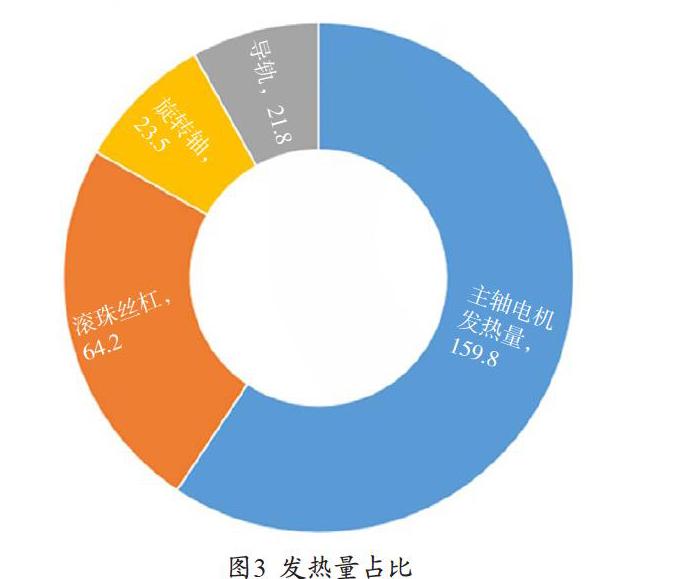

通过各零部件的发热计算,可得到主要发热运动部件发热量的占比,如图3所示。从图3中计算结果可以看出五轴数控系统主要热源中电主轴的发热量最大,导轨系统的发热量最低。但在实际加工过程中,伴随着换刀等辅助动作,导轨和滑台产生相对运动,导轨的发热量也会有所增加。结合对热源的定量计算及占比分析,得到机床内主要运动部件产生热源的大小的次序为电主轴、丝杠、旋转轴和导轨。这些热源所产生的热量传递到机床的零部件上是零部件发生热膨胀,从而导致机床刀尖点偏离工件的理想切削点,形成热误差,影响机床加工精度。

4 结语

五轴数控机床是加工复杂零部件的重要设备,其加工精度受机床温度影响较大,针对五轴数控机床结构复杂、热源繁多的问题,首先从机床结构上分析机床热的来源,其次根据数值计算方法对各热源的产热量进行计算,最后通过数值计算结果进行比较,排列出机床各部件产热量的大小次序为电主轴、丝杠、旋转轴和导轨。此热源分析可拓展到其他类型的机床型号,可为有针对性地实现机床热控制提供理论基础和技术支撑。

参考文献

[1] 杨建国,范开国,杜正春.数控机床误差实时补偿技术[M].北京:机械工业出版社,2013.

[2] 张毅,杨建国.基于灰色神经网络的机床热误差建模[J].上海交通大学学报,2011,39(3):81-84.

[3] 刘献礼,宋厚旺,吴石,等.双转台五轴数控机床主轴热误差测量与建模[J].哈尔滨理工大学学报,2019,24(6):1-10,171.

[4] 张雪亮.新型高速电主轴轴承-轴芯热场分布规律与试验研究[D].哈尔滨:哈尔滨理工大学,2019.

[5] 郭前建,徐汝锋,贺磊,等.基于逐步回归的机床温度测点优化及热误差建模技术[J].制造技术与机床,2015(12):89-92.