降低卷烟制丝线松散回潮流量变异系数的研究

崔家雄,方瑞萍,杨 彪,赵 兵,邱宇祥,钱 灏

(红云红河烟草(集团)有限责任公司会泽卷烟厂,云南曲靖 654200)

0 引言

卷烟制丝过程中,烟包进入切片机后被切分成一定厚度的烟块,然后经皮运机、电子皮带秤及振动滑槽后进入柔性松散回潮工序,流量的稳定性直接影响烟叶的回透效果,进而影响叶片一级加料、二级加料及储叶工序的水分控制精度。本研究立足于生产实际,针对松散回潮前流量波动的问题进行探究,实现生产过程精准控制,从烟叶加工源头上保障产品质量。

1 现状调查

物料流量波动情况通过变异系数来衡量,变异系数是指标准偏差与平均数的比值,是反映数据离散程度的绝对值。计算流量变异系数可以消除计算单位和成产能力差异的影响,便于不同制丝生产线流量稳定性的评价。

随机抽查了2019 年某品牌松散回潮电子皮带秤流量变异系数的历史数据,发现变异系数的平均值为5.9%,高于5%的考核值。松散回潮段设备布局如图1 所示。

图1 松散回潮段设备布局

通过分析,烟包在翻箱机、拆包机工序其外形、组织结构均未有任何变化,而烟包的物理特性真正发生改变的工艺节点是切片机。切片机后烟块的输出流量即为松散回潮前电子秤输入流量,切片后烟块的排列效果会直接影响电子秤的流量稳定性。

2 流量变异系数高的原因分析

通过与其他工序的纵向对比,对同一牌号在不同工艺节点的流量变异系数进行比较,一级加料、二级加料采用喂料机进料,流量变异系数小;而切片机切后烟块排列杂乱无序,烟块间有间隙,流量变异系数偏高。进一步观察切片机出口物料状态,发现切片机出口处物料翻转、折断造成其排列不均、杂乱无序甚至露白的问题。通过从机械、电气两方面对切片机的分析研究,得出问题的原因主要表现在以下4 个方面。

2.1 卸料挡板设计偏短,烟块弯曲应力大

如图2 所示,卸料挡板底边与卸料框底板之间的空隙H=8 cm,卸料框在气缸作用下往后作逆时针圆周运动,此空隙的存在导致烟块下部受到一个力矩M=F×L,其中F 为挡板对烟块的作用力,如果f 为卸料框与烟块的摩擦力,根据牛顿第三定律可知F=f,因此F=f=M烟块×g×μ,L 为挡板下边沿与卸料框表面的高度差H,因此该力矩M=F×L=M烟块×g×μ×H。该力矩的存在是造成切后烟块在落料过程中发生折断、翻转的直接作用力,减小该力矩可降低折断、翻转的概率。而由该力矩计算公式可知,重力常数g、摩擦因数μ 均为常数,而烟块重量M 烟块波动较小。因此,唯有减小挡板下边沿与卸料框表面的高度差H 才能减小该力矩。

图2 烟块受力分析

2.2 接通延时继电器时间过长

FT623 型切片机切后烟块下落时将挡住一对对射式光电开关的检测信号,此时光电开关断开。随着烟块的移动,这对光电开关将再次被接通,程序里在此检测处加了一个接通延时继电器T419,延时时间设置为12 s,现场测试中发现此延时时间过长,导致烟块排列不紧密。说明FT623 型切片机电控程序内接通延时继电器T419 的时间设置会直接影响切后烟块的排列紧凑性。

2.3 落料斜面角度偏大、缓冲效果差

如图3 所示,FT623 型切片机落料斜面角度为45°,烟块落料与其接触时受到的反作用力较大,导致烟块极易折断、翻转。落料斜面太陡,使得烟块落下时冲击力过大,造成烟块断裂、翻转等,导致切后烟块排列散乱。

图3 烟块下落示意

2.4 光电检测开关安装位置不对

切片机卸料框下部装有一个光电检测开关,烟块下落挡住光电管的这段时间内,卸料框只备料而不卸料,当光电管重新接通时才允许其继续卸料,光电管位置不合理造成物料运行过程中拉出间隙影响物料连续性及物料下落距离过大造成烟块翻转、折断。

3 降低流量变异系数的对策

3.1 加装弧形缓冲板

切后烟块垂直下落时与倾斜角度45°的落料斜面接触撞击,导致烟块翻转折断的概率大大增加,为了减少下落撞击造成的翻转折断,加装两弧形板结构,使烟块下落过程中沿两块弧形滑板缓冲滑动,同时起到导料的作用。通过加装弧形滑板有效降低烟块下落过程中的撞击、折断,同时最大限度避免烟块下落时发生翻转现象。

实施过程:设计弧形滑板的结构,绘制加工图;由外协制作加工,然后安装测试;检查每批次内切后烟块落料时翻转折断情况。

实施效果:加装弧形缓冲板后,相同时间内烟块落料时发生翻转断裂的次数大大减少。

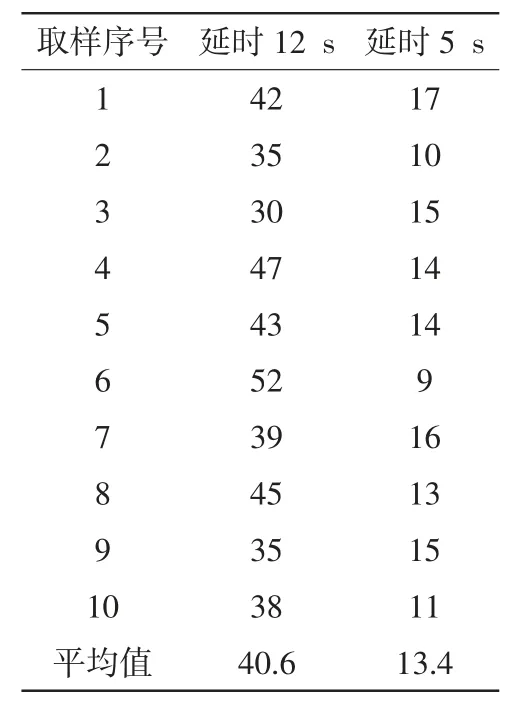

3.2 修改PLC 控制程序

FT623 型切片机切后烟块下落时将挡住一对关电开关,随着烟块的移动,这对光电开关将再次被接通,程序里在此检测处加了一个接通延时继电器T419,延时时间设置为12 s,为了使烟块落下后排列得更紧密,将这一继电器延时时间重新设置为5 s。通过统计对比(表1),卸料后烟块的排列间距大大减小,10次抽样的平均值为13.4 cm,烟块排列更加紧密。

表1 不同继电器延时情况下烟块排列间距 cm

3.3 加长卸料挡板,填补底部空隙

原卸料挡板底边与卸料框底板之间有8 cm 空隙,卸料框往后收起时,此空隙的存在相当于烟块中部受到一个力矩M=F×L(F 为卸料框底板与烟块的摩擦力,L 为力臂)的作用,这是造成切后烟块在落料过程中发生翻转分层折断的直接作用力。在此处加装钢板,填补空隙,解决烟块被弯曲应力折断的问题。

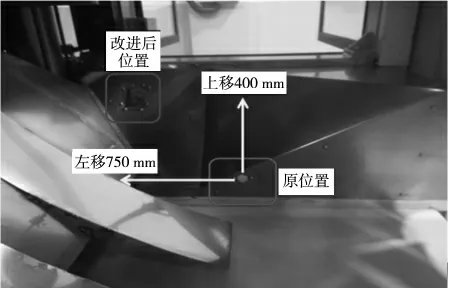

3.4 调整检测开关安装位置

生产过程中,前一块烟块需向前移动一段距离后,光电检测才能接通,后续烟块才得以通行,必然影响到烟块排列的紧凑性。根据光电开关的安装尺寸及烟块的外形尺寸,在原位置的左上方重新开孔安装光电管(图4),并进行调试使之正常运行。

图4 更改光电管位置

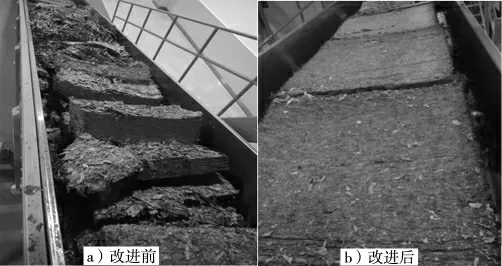

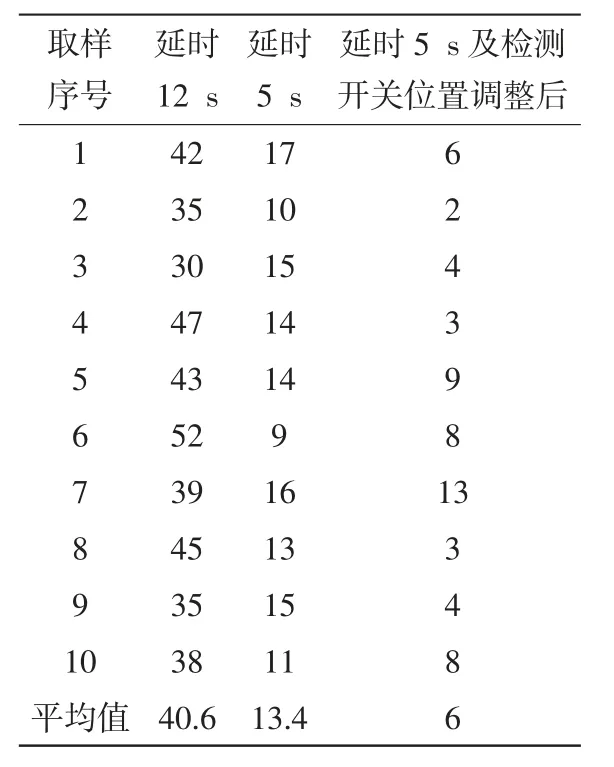

改进检测开关位置以后,检查烟块下落后排列间距,10 次抽样平均值为6 cm(表2),烟块排列更加均匀(图5)。

图5 改进前后烟块下落后排列情况

表2 改进检测开关位置前后烟块排列间距 cm

通过以上措施,烟块间排列已完全杜绝“露白”现象的发生,基本实现了烟块的无缝排列。

4 效果检查

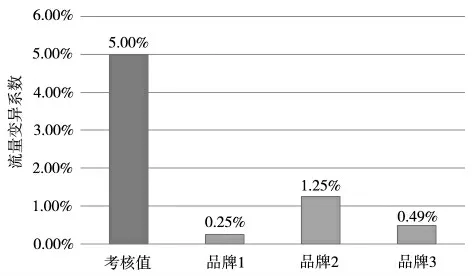

改进措施实施后,对不同品牌的流量变异系数进行随机统计,松散回潮流量变异系数大幅降低至工艺考核指标5%以下(图6)。

图6 流量变异系数统计结果

5 结语

烟片松散回潮工序是烟草制丝的源头工序,流量波动会直接影响回透率,进而影响烟片的耐加工性以及烟丝的内在品质。分析导致松散回潮流量变异系数高的原因,从改进切片机入手,采取加装弧形缓冲板、修改PLC 控制程序、加长卸料挡板、调整检测开关安装位置等策略,提升了切片后烟块的均匀性,有效降低了流量变异系数,为生产过程精准控制提供了有力保障。