基于二羟基硬脂酸的锂基润滑脂性能

何 燕, 王 晶, 向 硕, 杨 鑫, 成思远, 王楠钦, 惠泽宇

(1.中国人民解放军陆军勤务学院,重庆 401331; 2.军事新能源技术研究所,北京 102300)

润滑脂是一种重要的润滑材料,广泛应用于工业、农业、交通运输、航空航天等领域。目前,锂基润滑脂是全球生产量最大的润滑脂品种,根据美国润滑脂学会(NLGI)统计,2017年全球润滑脂总产量达1.173×106t,其中锂基润滑脂的产量达630 110.689 t,占全球润滑脂总产量的53.70%,略超全球润滑脂总产量的一半[1]。基础油作为润滑脂胶体分散体系的分散介质,是润滑脂主要组成部分之一,通常质量分数为70%~95%,其种类和性质对润滑脂的高低温性能、胶体安定性有较大影响[2-5]。一些学者将不同种类的基础油进行混配,研究发现混配后所制备的润滑脂性能较好且能够满足需求,同时一定程度降低了生产成本[6-9]。稠化剂作为润滑脂胶体分散体系的分散相,也是润滑脂的重要组成部分,质量分数为5%~30%,其对于润滑脂的形成及性能有着较大的影响作用。传统的稠化剂脂肪酸原材料是12-羟基硬脂酸(简称HSA),也是目前锂基润滑脂的主流原材料[10-14]。有学者对HSA进行了改性[15-18];刘万杰等[19]选择油酸、蓖麻油酸为原料合成制备9,10-二羟基硬脂酸(简称DHSA)和9,10,12-三羟基硬脂酸(简称THSA)2种高纯度的多羟基硬脂酸,并将其用于锂基润滑脂的制备。研究发现以DHSA、THSA为稠化剂原料所制的锂基润滑脂在高温使用性能、稠度、胶体安定性、摩擦学性能方面较传统的HSA更为优异。成思远等[20]选择以DHSA作为稠化剂原料制备锂基润滑脂,考察所制润滑脂的流变性能,结果显示,与HSA锂基润滑脂相比,DHSA锂基润滑脂在高温性、胶体安定性、摩擦学性能、稠度等方面更加优异;但是剪切安定性较差,对外力剪切更敏感,更容易发生形态转变和流动,不过受剪切后结构恢复能力更强。

通过前期筛选,本文将偏苯三酸酯(简称SDPZ)和MVI500作为基础油进行不同比例混配,同时将自制的DHSA和HSA作为稠化剂脂肪酸原料进行不同比例混配,采用预制皂法制备锂基润滑脂,考察基础油和稠化剂对基于二羟基硬脂酸的锂基润滑脂性能影响,以期为拓宽锂基润滑脂原料选择范围、降低润滑脂生产成本提供理论基础。

1 实 验

1.1 实验原料及仪器

9,10-二羟基硬脂酸(自制);12-羟基硬脂酸,分析纯(山东西亚化学工业有限公司);液态锂(山东红星化工有限公司);LiOH分析纯(成都市科龙化工试剂厂);SDPZ、MVI 500(浙江摩路新材料有限公司)。

锥入度测定器、DZF-6020型真空干燥箱、润滑脂宽温度范围滴点测定器(大连北方仪器有限公司);扫描电子显微镜(日立S-4800);旋转流变仪(Anton-paar MCR302)。

1.2 锂基润滑脂的制备

1.2.1 DHSA的制备

将一定量油酸和88%甲酸加入反应器,搅拌并缓慢加入H2O2溶液,加热搅拌6 h;然后,冰浴中静置分层,洗涤油相以除去残留的甲酸,减压旋蒸溶剂得浅色油状液体;将上述液体放置于反应瓶,缓慢加入NaOH溶液,加热搅拌反应15 h;随后,冰浴中缓慢加入盐酸酸化至pH≤3,析出浅黄色固体,重结晶2~3遍,得白色固体目标产物。

1.2.2 预制皂粉的制备

DHSA加入适量蒸馏水,搅拌加热至95℃溶解完全;将对应量LiOH水溶液(LiOH 与水摩尔比约为1∶6.7)缓慢滴加至DHSA溶液中,保持95 ℃以下皂化反应2.5 h;升温至105 ℃,继续反应1 h直至水分大部分蒸发;所得产物置于真空干燥箱65 ℃干燥48 h,取出研磨得白色固体粉末后,再次置于真空干燥箱65 ℃干燥48 h除去残余水分,取出再次研磨,将制得的皂粉保存留用。

1.2.3 润滑脂的制备

将一定量底油和预制皂粉加入反应容器加热搅拌,在40 min内缓慢升温至210 ℃,高温炼制3 min后,加入一定量基础油急冷,温度降至170~180 ℃恒温搅拌,搅拌至140 ℃以下,自然冷却至室温,在三辊磨上均化成脂。所制润滑脂稠化剂的质量分数均为12%。

1.3 评定方法

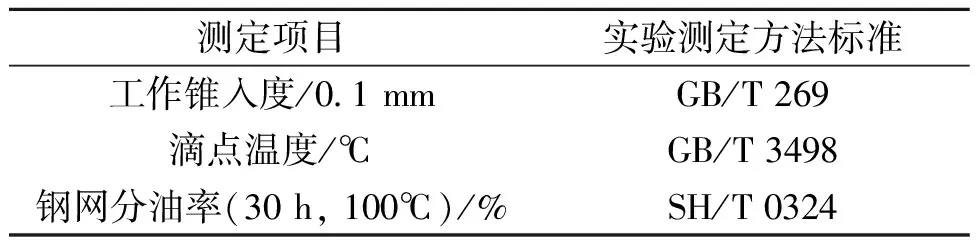

实验采用扫描电镜对润滑脂的皂纤维结构进行分析;旋转流变仪评定润滑脂的流变学性能,测试夹具选用PP 50,转子距离平板为1 mm;评定了润滑脂的部分主要性能,实验方法如表1所示。

表1 实验测定方法Table 1 Experimental measurement method

2 结果与讨论

2.1 DHSA和DHSALi预制皂的表征

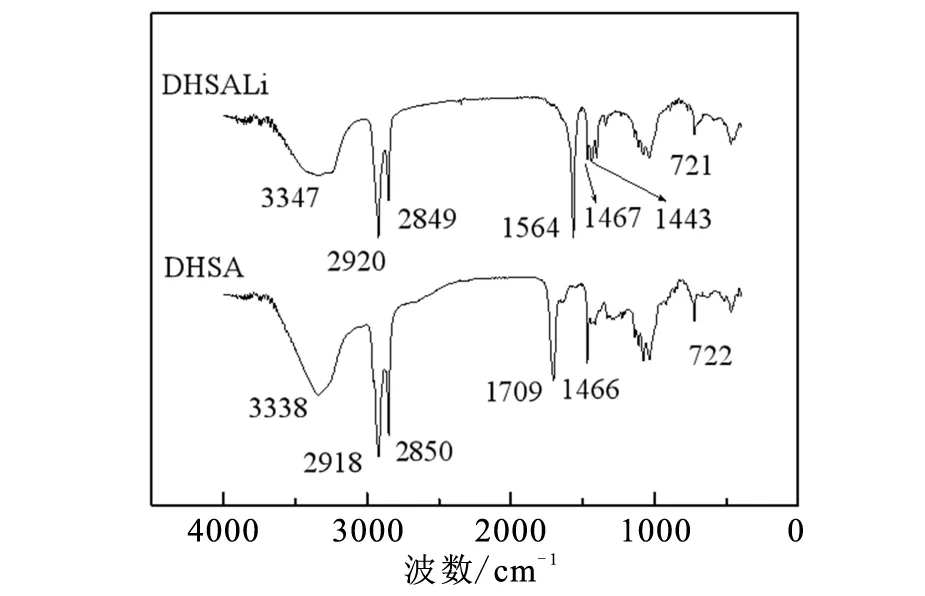

DHSA的红外光谱图(图1)中3 338 cm-1有-OH基团伸缩振动,2 918 cm-1、2 850 cm-1处的峰分别代表-CH2、-CH3伸缩振动,1 709 cm-1有羰基伸缩振动,1 466 cm-1处的峰分别表征-CH2、-CH3基团的弯曲振动,722 cm-1为-CH2弯曲振动,为长链脂肪酸特征峰。在预制皂DHSALi的红外谱图中,表征DHSA中-COOH的1 709 cm-1处的特征峰转变为1 564 cm-1、1 443 cm-1处出现2个吸收峰,这是因为-COOH中的H+离子被Li+取代,导致羰基上的C=O和C-O发生均化,2个峰分别对应-COO-的反对称和对称伸缩振动。

图1 DHSA、DHSALi红外谱图Fig.1 The FT-IR spectra of DHSA, DHSALi

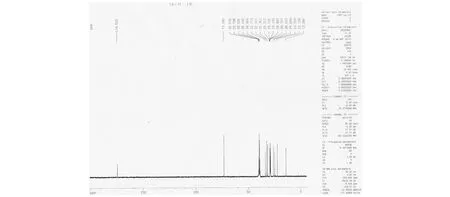

从DHSA的1H-NMR谱图(图2)中可见,δ=12.02为-COOH上的1H质子峰,δ=4.13处为-OH的2H质子峰,δ=3.18处为-OH所连次甲基上的2H质子峰,δ=2.50为-COOH所连亚甲基上的2H质子峰,δ=1.38~1.36为-OH两侧亚甲基的4H质子峰,δ=1.23为典型长碳链亚甲基上的质子峰,δ=0.85为末端甲基3H质子峰,δ=4.13处出现表征-OH质子的峰。由此可初步判断,原料油酸经环氧化-开环水解反应后转化为DHSA。图3和图4分别为DHSA的13C-NMR谱图及ESI-MS谱图。图4中m/z=339.25处的峰即为DHSA加上一个Na+后的[M+Na]+峰,与DHSA的相对分子质量316一致。

图2 DHSA的1H-NMR谱图Fig.2 The 1H-NMR spectra of DHSA

图3 DHSA的13C-NMR谱图Fig.3 The 13C-NMR spectra of DHSA

图4 DHSA的ESI-MS谱图Fig.4 The ESI-MS spectra of DHSA

综合1H-NMR、13C-NMR、FT-IR以及ESI-MS数据分析结构来看,所合成的化合物即为目标产物9,10-二羟基硬脂酸DHSA。

2.2 基础油混配制备锂基润滑脂

经前期基础油筛选,SDPZ-2和MVI 500有较好的成脂表现,故选取不同质量比例的SDPZ-2和MVI 500进行混配,其配方如表2所示。

表2 基础油混配配方Table 2 Base oil mixed formula

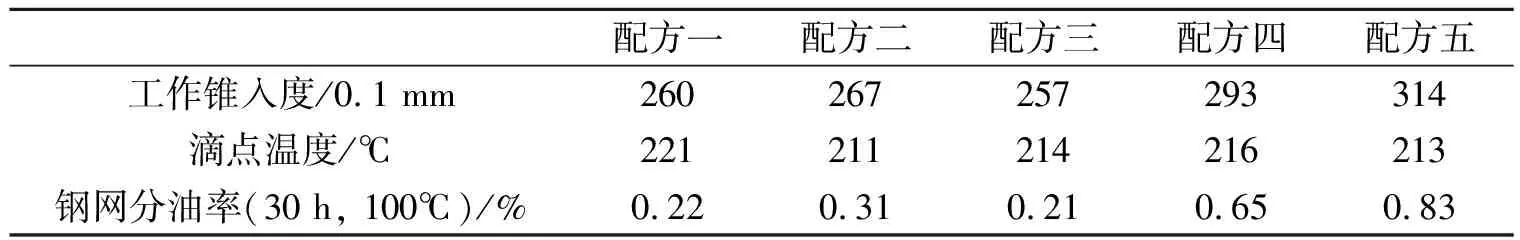

上述配方中,配方六以及配方七制备过程中由于油皂极性相差较大,未能形成真溶液,不能成脂;其他配方均制备出锂基润滑脂。对5种锂基润滑脂进行部分性能评定(表3)。

表3 不同基础油混配润滑脂的部分性能指标Table 3 Partial performance index of grease mixed with different base oils

2.3 基础油对锂基润滑脂性能的影响

2.3.1 稠 度

配方一、配方二、配方三所制锂基润滑脂稠度较为适中。根据皂油凝胶粒分散体理论,由于2种基础油分子间隙不同,其中一种基础油能够吸附在另一种基础油的分子间隙中,导致混配后基础油的吸附密度增加,皂纤维单位表面积能够吸附的基础油量更多;虽然两者混配后极性有所减弱,但SDPZ的量多于MVI 500,使得混合基础油保持了足够的极性与DHSALi形成良好的配伍。

随着MVI 500在基础油中的比例增加,润滑脂稠度呈现出降低的趋势。这是由于MVI 500比例进一步增加,基础油的极性也相对减弱,致使基础油与极性较强的稠化剂配伍性较前3种配方的差。

2.3.2 高温性能

上述混配配方所制的锂基润滑脂滴点温度较高,均在210℃以上,且差别不大。这是由于DHSALi分子具有2个羟基,随着稠化剂中含有羟基数目的增多,与相邻的基础油分子间生成的氢键的数量也相应增多,使得稠化剂与基础油间的作用力更强,形成更为稳定的皂油结构。皂纤维对基础油的约束力越大,基础油脱离骨架所需的能量越高,滴点温度则越高。SDPZ相对MVI 500有较强的极性,前者与稠化剂的作用较后者强,但MVI 500的黏度较SDPZ大。基础油黏度适当增大也利于皂纤维吸附并固定基础油,这也一定程度上弥补了MVI 500极性较弱带来的影响。故不同比例混配的基础油所制润滑脂均有着较高的高温性。

2.3.3 胶体安定性

随着矿物油MVI 500量的增加,所制锂基润滑脂的钢网分油率呈现与稠度变换相似的趋势,配方一、配方二、配方三的分油率差别不大,配方四、配方五的分油率有所增加,但均符合锂基润滑脂产品标准。

因此, SDPZ中加入一定量MVI 500,所制锂基润滑脂仍然保持较好的性能。

2.4 稠化剂对锂基润滑脂性能的影响

选取不同质量比例的DHSA和HSA进行稠化剂混配,其配方如表4所示。

表4 稠化剂混配配方Table 4 Thickener mixed formula

上述配方均能成脂,对7种锂基润滑脂进行部分性能评定,见表5。

表5 不同稠化剂混配润滑脂的性能指标Table 5 The performance indicators of grease with different thickener mixed formulas

2.4.1 稠 度

随着HSA量的增加,所制锂基润滑脂的稠度呈现先减小后增大的趋势。稠化剂混合后所制备的锂基润滑脂与DHSA为稠化剂和HSA为稠化剂所制锂基润滑脂相比,稠度变小,润滑脂较稀。

2.4.2 高温性能

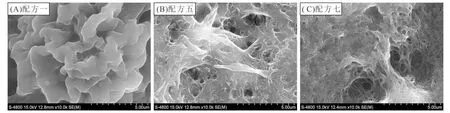

配方一和配方二所制锂基润滑脂的滴点温度较另5种配方所制的脂要高。对配方一、配方五、配方七所制锂基润滑脂进行电镜拍摄,观察其皂纤维的结构(图1)。DHSA与HSA混配后的锂基润滑脂的皂纤维有粗有细,分布较杂乱,留有储存基础油的空间较少,稠化能力较差,温度较低时基础油便易于脱离皂纤维的束缚,故DHSA与HSA混配后锂基润滑脂的滴点温度较低。而DHSALi由于具有2个羟基,会增加相邻DHSALi分子间的距离、增大皂纤维的体积,皂纤维空腔内及表面能储存更多膨化油和吸附油;而且极性较强的SDPZ与DHSALi分子间存在较强作用,故DHSA锂基润滑脂的滴点温度较HSA锂基润滑脂更高。

2.4.3 胶体安定性

随着HSA添加量的增加,所制备的锂基润滑脂钢网分油率先增大后减小,DHSA与HSA质量分数比为1∶1时达到最高值,之后随着HSA比例的继续增加,所制锂基润滑脂的分油率有所减小。

从图5的SEM照片可以看出,DHSA锂基润滑脂的皂纤维较宽厚,呈堆叠状,结构较松散,而且根据相似相容原理,DHSA的稠化剂能与SDPZ较好地配伍,吸附较多的基础油。HSA锂基润滑脂皂纤维相互交错,纤维结构更加紧密,具有较好的胶体安定性。DHSA与HSA混配所制锂基润滑脂的皂纤维存在不均匀的现象,可能由于稠化剂分子羟基数目存在差异,皂分子间的距离及作用力也存在差异,故而形成安定性较差的结构。

图5 锂基润滑脂TME照片Fig.5 The SEM images of lithium grease

2.4.4 流变性能

采用旋转流变仪对配方一、配方五和配方七所制润滑脂进行流变性能的测试。图6-A为3种锂基润滑脂的黏度(η)和剪切应力(τ)随剪切速率的变化曲线,总体趋势较为相似。随着剪切速率的上升,3种锂基润滑脂的黏度均先急速下降,尔后下降速率趋于缓和。其中,配方一和配方七所制锂基润滑脂的黏度变化非常接近;配方五所制锂基润滑脂黏度变化最大,安定性相对较差。如图6-B所示,剪切应力的大致趋势也较为相近,总体呈平缓上升的趋势。在中低剪切速率下,HSA锂基润滑脂的黏度大于DHSA以及DHSA和HSA混配的锂基润滑脂,且黏度下降的速率更慢;在高剪切速率下,HSA锂基润滑脂的黏度要高于DHSA与HSA混配后的锂基润滑脂,但低于DHSA锂基润滑脂。HSA锂基润滑脂剪切应力大于DHSA锂基润滑脂脂和混配锂基润滑酯。结合图5的SEM照片,可以看出HSA制备的锂基润滑脂的皂纤维致密程度较DHSA的大,抵抗剪切作用的能力更强;而HSA与DHSA混配后的皂纤维结构容易受到剪切力破坏。

图6 锂基润滑脂流变曲线Fig.6 Rheological curve of lithium base grease(A)黏度随剪切速率的变化曲线; (B)剪切应力随剪切速率的变化曲线

图7为3种锂基润滑脂的储存模量(G′)和损耗模量(G″)随振幅的变化曲线,储存模量与损耗模量相等时,称为润滑脂的流动点,标志着润滑脂从弹性形变为主转向以黏性形变为主。储存模量越大表示润滑脂能更快恢复弹性形变,损耗模量越大表示润滑脂越不容易流动。HSA锂基润滑脂的流动点在DHSA和DHSA与HSA混配锂基润滑脂之前,表明其发生形态转变的速率更快。分析认为HSA锂基润滑脂皂纤维细长,相互交错的网状结构对于剪切应力更加敏感,更容易达到流动点。但其储存模量与损耗模量均大于DHSA和混配的锂基润滑脂,这是由于DHSA润滑脂的皂纤维更松散粗大,混配的锂基润滑脂皂纤维结构不均匀,而HSA锂基润滑脂的皂纤维致密,有较强骨架,因此,在一定振幅内恢复弹性形变的速率更快。

图7 锂基润滑脂储存模量和损失模量的变化曲线Fig.7 Curves of storage modulus and loss modulus for lithium base grease

3 结 论

a.采用油酸为主要原料自主合成9,10-二羟基硬脂酸,并对合成物进行FT-IR、ESI-MS等测试表征,分析表明所合成的化合物即为目标产物。

b.采用DHSA作为稠化剂原料,将SDPZ和MVI 500进行混配作为基础油制备锂基润滑脂,对比研究发现,配方二、配方三、配方四、配方五所制的锂基润滑脂在稠度、高温性能、胶体安定性等方面差别不大且都较好。相比之下最优的配方为配方三,即SDPZ 与MVI 500质量比例约为3∶2。将一定量矿物油MVI 500混配在合成油SDPZ中,锂基润滑脂能保持较好性能的同时,可降低润滑脂生产成本,提高性价比。

c.稠化剂混配结果表明,将DHSA与HSA混配后作为稠化剂原料制备锂基润滑脂是可行的,对锂基润滑脂原材料的拓宽提供了思路,但对润滑脂性能的提升还有待进一步探索。