新锤面顶锤在六面顶压机合成工业金刚石中的应用

许俊杰,鲁森远,陈孝鹏,刘 杰

(郑州华晶金刚石股份有限公司, 河南 郑州 450001)

1 引言

金刚石[1]主要是碳元素在地下高温、高压条件下产生的单质晶体,经过地球的板块运动和火山喷发等,带到地表被人类发现;因其硬度大、耐磨损、导热性好、热膨胀系数小[2]被用作工业原材料的切削磨、拉丝模、精密导轨、钻探工具等,被人们称为工业的“牙齿”。因为需求量大,大量开采天然钻石引起环境破坏[3],以及金刚石在自然环境中需要上万年才能形成的原因,所以不断有科研机构及人员开始投入人工合成金刚石的工作领域。美国的GE 公司1955年第一次使用石墨和金属镍,在高温和高压的条件下人工合成出了人造金刚石,为以后人工合成工业金刚石技术奠定了坚实的基础[4]。相对于其他国家来说,我国人工合成金刚石研究工作起步较晚,但在发展速度上非常之快:1963年利用石墨和NiCr合金在两面顶压机上高温高压合成出了金刚石[5];1965年,制作出了第一台铰链梁六面顶液压机[6],因其相对两面顶液压机来说,空程前进、超压、卸压、回程速度快,铰链梁六面顶压机经过大量投产后,我国人工合成金刚石的年产量最高达到全世界人工合成金刚石产量的90%,成为生产工业金刚石的第一大国。生产金刚石原先的加热方式是直接加热(片状石墨和片状触媒做导体),缺点是优晶率低,合成电流大,锤耗高;现在间接加热(利用电流通过石墨发热管来作为加热器)已经全部取代直接加热的方式[7]。触媒碳源形态上由现在的粉体石墨柱完全取代了早先的片状碳源。六面顶压机缸体直径也从230mm发展到现在最大的1000mm[8]。但以设备的升级换代来提高金刚石单产越来越受到技术和成本的约束,所以如何在现有主流缸径800mm设备上增加单产尤为重要,本文在六面顶压机额定压力范围内,通过设计提升锤面面积的新锤面顶锤及改善工业金刚石合成块的结构,重新实验,达到提升单产的目的,并对六面顶压机梁耳处形变量进行测量和分析,综合性评估其可行性。

2 试验

2.1 新锤面顶锤设计

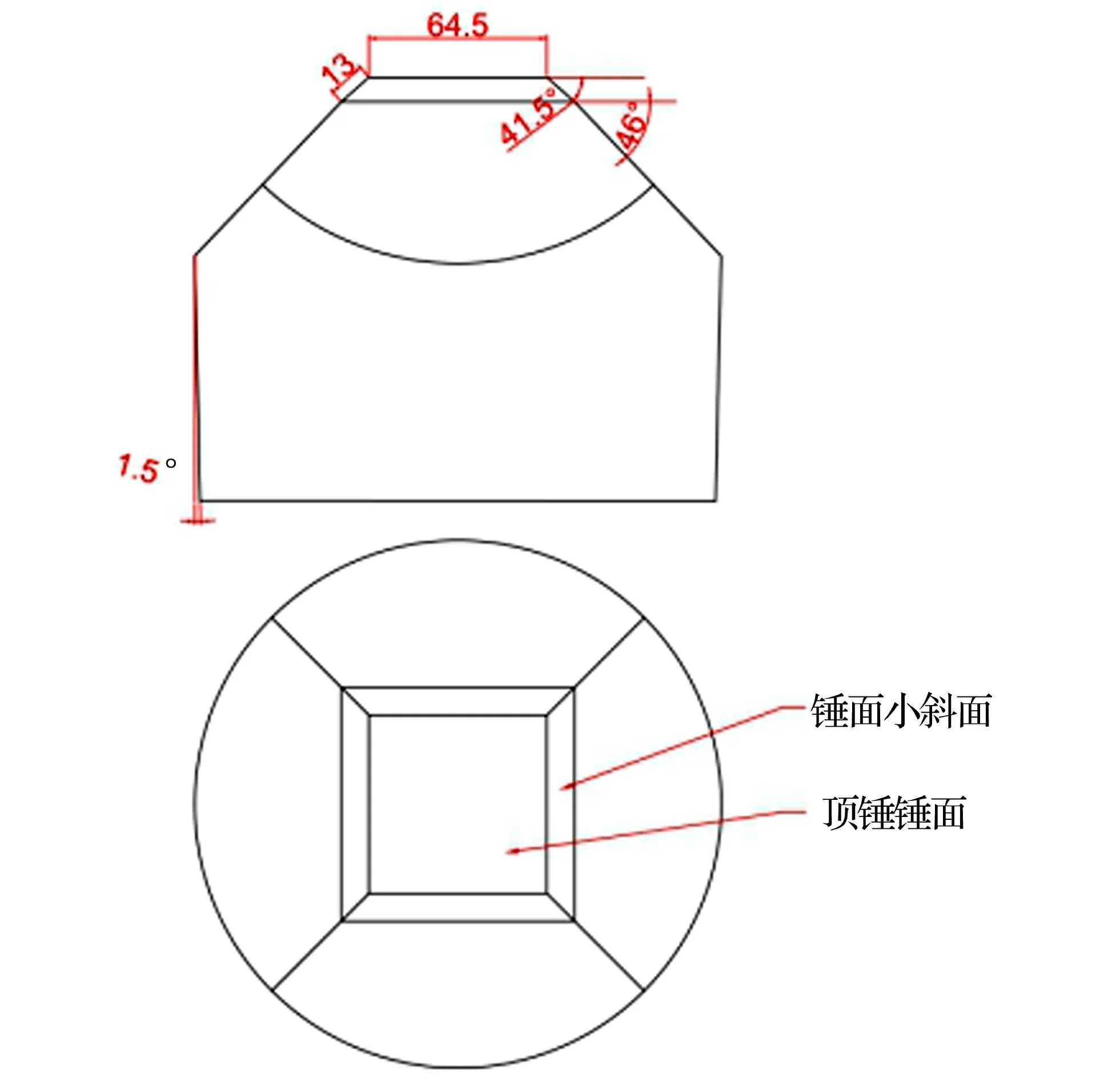

参照韩奇刚[9]等指出的,双斜边硬质合金顶锤在压力传递和最大压力极限两方面都远胜于单斜边硬质合金顶锤,通俗来说就是使用双斜边压力硬质合金顶锤的六面顶压机在挤压过程中压力合成块内部升压速度快,顶锤不易产生破裂,经过多方面的实验,结合国内叶蜡石的特性,优化好的碳化钨YG8硬质合金顶锤小斜面的宽度为13mm,小斜面的角度&为41.5°,大斜面的角度为46°,顶锤圆周侧面与垂直方向角度为1.5°[10]。

原先的62.5mm×62.5mm顶锤具体参数材质是钴及碳化钨,牌号YG8,锤面62.5mm×62.5mm、小斜面的宽度为13mm、小斜面的角度&为41.5°、大斜面的角度为46°,顶锤圆周侧面与垂直方向角度为1.5°。所以在设计新锤面的顶锤时也参考以上优化好的顶锤设计参数,暂定新顶锤的材质YG8,锤面64.5mm×64.5mm、小斜面的宽度为13mm、小斜面的角度&为41.5°、大斜面的角度为46°,顶锤圆周侧面与垂直方向角度为1.5°

新锤面顶锤工程截面图及俯视图见图1所示:

图1 新锤面顶锤工程截面图及俯视图

2.2 工业单晶合成块材料优选及结构设计

为保证新顶锤锤面64.5比原先顶锤锤面62.5效果更优,实验过程中,其他实验条件不变,所以与原先正常使用的材料成分保持一致,但是合成块从中心处向四周放大1mm,设计复合叶蜡石厚度与原先所使用的厚度保持一致;合成块上下导电钢圈厚度不变,所使用的加热器厚度不变;白云石绝缘层厚度不变,上下加热石墨片厚度不变;综上所述,新合成块的石墨金属粉合成石墨柱相比原先合成石墨柱直径增加2mm,高度增加2mm,经过计算,新的合成石墨柱的克重由原先的306克增加到332克。

与新锤面顶锤配套使用的工业单晶合成块结构示意图见图2:

图2 新锤面使用的工业金刚石合成块结构示意图

2.3 设备所需油压理论计算的合成块压力

顶锤锤面增加导致顶锤新锤面所需压力增大,根据帕斯卡原理,计算达到原先锤面所需要的压力,需要的数据如下:原先锤面面积S1、原先合成设备所需最大油压P1、液压缸工作直径D1、现在新锤面的面积S2、现在的液压缸工作直径D2,根据以下计算方法即可计算出新锤面所需最大压力P2。

具体计算过程及方法如下:

根据大质量支撑原理,代入以下数值:p1=70MPa,D1=800mm,S1=62.5×62.5mm2,D1=D2,S2=64.5×64.5mm2,计算结果P2=74.5MPa。

2.4 实验并验证可行性

使用以上新锤面顶锤所需压力的计算结果,使用新设计的合成块进行试验,保证实验过程中的车间温度恒定以及设备的差异性无限制的缩小,进行预实验,根据第一块的出晶结果,以及六面顶压机设备的异常声音震动综合来看,74.5MPa压力能达到本次实验优先保证设备安全、顶锤安全的目的,并且能达到一定的增产效果,故而开始进行小批量的试验。

前期的实验块根据每一块的出块结果对合成块进行工艺调整,保证新锤面合成块试验所生长的工业金刚石中六八面体晶型占比最大,工业金刚石出晶结果最优。

对六面顶压机梁耳处高压形变进行测量,然后与六面顶压机最大形变量进行对比,同时进行六面顶压机铰链梁提升压力所带来的设备安全进行安全评估。

3 结果和讨论

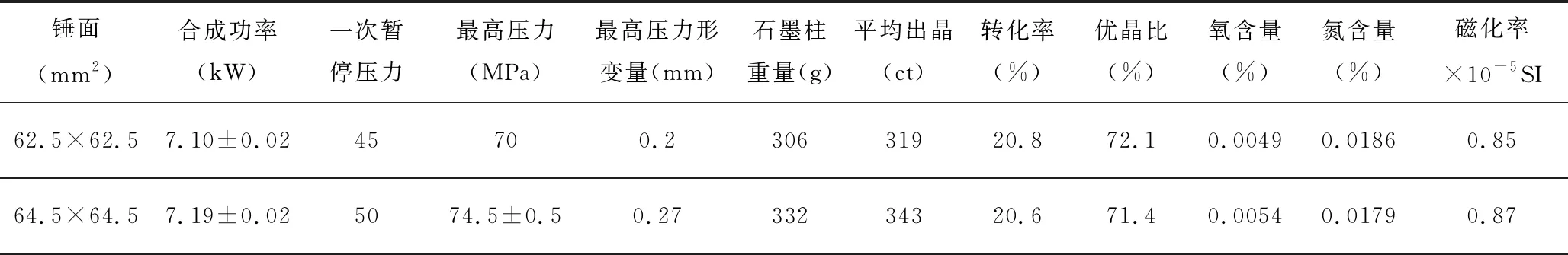

将原合成工业金刚石62.5×62.5mm2的锤面实验数据及现在新锤面64.5×64.5mm2合成工业金刚石的实验数据进行对比,并对两组金刚石的磁化率和氧元素,氮元素含量进行测试,两组实验综合数据及检测结果见表1所示:

表1 两组实验综合数据及检测结果

从表1中合成功率来看,新锤面顶锤在合成工业金刚石的过程中,功率平均增加了0.09kW,分析认为,这是合成块整体结构变大后,合成金刚石的过程中需求的功率增大了,功率增大的主要原因有:加热管尺寸变大,电阻变小,需要更高的温度来带动合成块中心部位的温度,防止出现夹心不长料,锤面面积增大,导致合成块与锤面的接触面积增大,进而合成块往锤面上的热传递增大,新锤面合成块热量损失比往常要轻微高一些。

表中一次暂停压力与实验工艺最高压力都是根据设备所需油压理论计算同比例数据放大计算得来的,压力是合成工业金刚石必不可缺少的实验条件之一。因为锤面的增大,如果没有增大压力,合成金刚石过程中,会导致合成块内部工业金刚石的生长环境发生变化,进入低压高温区,温度和压力发生不匹配,脱离六八面体的正常生长优晶、富晶区。所以实验中使用新锤面的顶锤在合成工业金刚石的过程中必须提升六面顶压机设备的油压来维持工业金刚石的生长区域在最合理的区间。

表中新锤面合成工业金刚石的过程中最高压力形变量是0.27mm,没有超过六面顶压机规定的最高压力形变量0.35mm。众所周知,六面顶压机在高压的作用下,铰链梁缸体会发生塑性变形,泄压结束后,这种变形能够迅速回弹至初始水平,形变量的过大,会导致六面顶压机合成腔体中合成块的中心对中性不好,最终导致合成块密封不好引起放炮等。分析认为74.5±0.5MPa的压力值能保证六面顶压机及顶锤在合成工业金刚石过程中的设备安全性。

锤面64.5mm×64.5mm的顶锤所对应的合成块内部的石墨柱的尺寸与锤面62.5mm×62.5mm所对应的石墨柱的尺寸相比直径大了2mm,高度高了2mm,所以实验数据表1中石墨柱的重量相比62.5mm×62.5mm所对应的石墨柱的重量增加了26克,也正是这26克的石墨金属粉带来了合成工业金刚石的增产增效。从表中的优晶率、转化率、平均出晶重量,以及氧含量、氮含量、磁化率等试验数据中可以看出,新锤面64.5mm×64.5mm的顶锤所对应的合成块中的石墨柱在更改尺寸后,合成金刚石的产量增加了7.5%左右,但是金刚石的各项重要性能指标并没有减少很多,大致接近原先锤面对应的石墨柱所生产的金刚石性能参数。这也正好说明了本次实验中锤面尺寸的小范围修改,并没有影响合成块内部温度场的平衡性,所以两组实验中的金刚石的优晶,以及金刚石的氧氮元素含量、磁化率等参数几乎接近一致。

本次新锤面顶锤实验是建立在合成工业金刚石工艺过程中使用最高的压力,六面顶压机缸体形变量在本设备规定的最大形变量之内基础之上的。因六面顶压机设备、顶锤等非常的昂贵,以及短期的超负荷实验不能代替大批量实验去发现六面顶压机钢梁主体上的裂纹,所以后续不再继续探索超过64.5mm×64.5mm锤面的实验。合成腔体的继续增大,势必会引起合成工业金刚石的合成块内部的温度场发生变化,极有可能导致合成块内部的温度和压力不匹配,进而引起所生产的工业金刚石的质量下滑,同时产量也会达不到预期目标。

4 结论

在主流缸径800mm的六面顶压机上改变顶锤的锤面,由原来的62.5mm×62.5mm锤面更改为64.5mm×64.5mm的锤面,顶锤锤面相比原先面积增大6.5%;所配套设计的合成块内部石墨金属粉石墨柱尺寸变大,单块石墨柱平均增重大约26g,合成工业金刚石的石墨金属粉增重比例大约在8.5%左右;单产增加7.5%左右,综合效益明显增大。

通过检测金刚石的重要指标、转化率、单产、氧氮元素含量、磁化率等并进行对比分析:在合适的范围内,增大合成块腔体结构尺寸,对合成工业金刚石的合成腔体内温度场和压力场的匹配性影响几乎没有,所以对合成出来的工业金刚石的质量影响也不大。

在六面顶压机合成工业金刚石的工艺上增大合成压力,需要考虑六面顶压机的钢梁形变量,具体可以通过测量实际形变量与设备厂家提供的最大形变量进行对比,因为六面顶压机设备昂贵,建议合成压力不超过额定压力,实际形变量不超过最大形变量的70%。