绕线式磁力耦合器热特性分析

葛研军,李佩聪,张 剑,杨小聪

(大连交通大学机械工程学院,辽宁 大连 116028)

1 引言

磁力耦合器(简称磁耦)可通过导体转子与永磁体转子之间的磁力耦合作用实现主动轴与从动轴之间能量的传递。调速型磁耦可取代变频器等调速装置,且具有无机械接触,隔离扭震,过载保护等优点[1-2]。

现有调速型磁耦一般可分为盘式和筒式两种结构[3],其中盘式结构通过改变永磁体盘与导体盘之间的气隙长度进行转速调节[4];而筒式则通过改变轴向磁通面积进行调速[5];但无论上述的何种结构,其调速方式均为转差调速,具有转差大其发热量也大的特性[6]。另外,现有磁耦的调速机构为花键结构,通过调速机构使导体(或永磁体)转子沿花键副轴向移动来改变导体转子与永磁体转子的气隙长度或轴向磁通面积进行调速,不仅调速精度低而且频繁调速时花键副极易磨损并造成调速机构无法工作[7]。

而绕线式磁耦可通过电刷及滑环将磁耦内部的感生电流引出至外部电阻箱中,从而解决磁耦转差大其发热也大的问题。但大功率绕线式磁耦在转差最小的额定状态下仍存在较大的发热量;以1000kW转差为1%的绕线式磁耦为例,其在额定状态下的发热量仍将达到10kW 左右,如此大的发热量,若无合理的风路设计及散热结构,绕线式磁耦内部温度的积累将使永磁转子中的永磁体因温度升高而产生不可逆退磁,导致绕线式磁耦所带的传动系统失效而无法正常工作[8]。

因此,以1000kW绕线式磁耦为例,分析了磁耦内部热源的分布及特点,提出了一种适于大功率绕线式磁耦的空冷散热结构,即通过外部冷空气与绕线式转子表面进行对流换热,从而将热量散出。

2 绕线式磁耦热损耗原理

绕线式磁耦(Winding Type Magnetic Coupler,WMC)机械结构,如图1所示。

图1 绕线式永磁调速装置结构Fig.1 Structure of Winding Permanent Magnet Speed Regulator

图1中,输入轴1由外动力源驱动使外轭铁2及永磁体3做旋转运动,永磁体3形成的旋转磁场切割绕线式转子4并在其中产生感生电流,该感生电流在磁场中受洛伦兹力作用,从而驱动输出轴5将负载所需的动力输出。

设图1所示的永磁外转子以转速n1恒速旋转,其所对应导体转子的转速为n,则永磁外转子与导体转子的相对转速为(n1-n),此时转子感生电流的交变频率f2为:

设永磁转子所产生的主磁通为φ1,导体转子的旋转角速度为ω2,永磁转子对绕线式转子所产生的感生电动势为E2s,则:

式中:ω2、kω2—导体转子绕组每项匝数及绕组系数;E2—绕线式转子静止时绕组的感生电势。

由式(2)可知,WMC 运行时所产生的感生电势等于其绕线式转子静止时的感生电势与转差率s的乘积。

由式(2)可知,绕线式转子的感生电势及电流将随转差率的增大而增大;由于额定运行时的转差率最小,因此额定运行条件下的发热量也最小;调速时,若不外接电阻箱,则随着转差的增大,绕组内的感生电势及电流也将增大,由于热损耗功率与电流的平方成正比,因此WMC的发热量将急剧上升。

但若将与导线8相连的外串电阻箱(图1中未画出)接通,绕线式转子4中的感生电流将通过滑环6与电刷7流入电阻箱中,由于电阻箱的分压作用,使绕线式转子4中的感生电流减小,其所受的洛伦兹力及热损耗均减小,输出转速也随之减小;而剩余的绝大多数热量则通过外串电阻箱散出。

综上,WMC额定状态下的感生电流最大,因此仅对额定状态下的WMC进行风路及散热结构设计与分析。

3 WMC温度场分析

WMC具体性能参数为:输入转速1500r/min,额定转差1%,额定功率1000kW,额定转矩6367Nm。

由于WMC与绕线式电机的机械结构及运行特性相当,因此可借鉴绕线式电机相关尺寸,确定WMC机械结构及相关参数,如图2和表1所示。

图2 WMC机械结构Fig.2 Mechanical Structure of WMC

表1 WMC机械结构Tab.1 Mechanical Structure of WMC

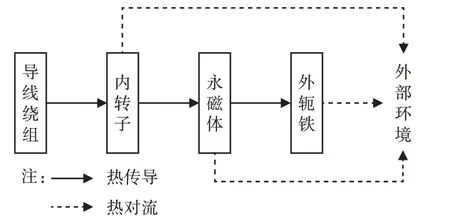

表1中,D3与D4之间的单边气隙宽度为5mm,轴向长度为l=480mm。由于转差作用,WMC中的定子绕组会产生感生电流及功率损耗,造成绕组温度升高;当绕组温升高于其他部件时,热量将以热传导及热对流方式传递给WMC中的温度较低部件,如图3所示。

图3 热量传递示意图Fig.3 Schematic Diagram of Heat Transfer

设计的WMC采用空冷式散热方式,为此,可对其做出如下假设:

(1)外界环境温度恒定;

(2)绕线式转子的内外表面、永磁体内表面及外转子外表面均以热对流方式与外界环境进行热交换;

(3)忽略辐射散热,仅考虑热传导与热对流。

WMC运行过程中将产生各种损耗,包括内、外转子铁损,永磁体及铜导线的铜损;为缩短仿真时长,可将WMC中的绕线式转子视为唯一热源。

由于额定状态下1000kW 的WMC 最大热损耗为10kW,为保证一定的安全系数,可设定热损耗P0为10×1.3=13kW。

基于上述假设,可知图3中的由热源发出的热量最后均为对流换热的形式流入外界环境中,热传导仅发生在固体与固体之间,因此WMC总散热量为:

式中:Q—流经固体壁面的总热量,单位W;αi—散热系数,单位W/(m2·K);ΔTi—流体与固体壁面直接的温差,单位K;Ai—流经固体壁面的面积,单位为m2。

式(3)所述的散热系数可展现流体与固体表面之间的换热能力,即固体表面与接触流体间温差为1℃时,单位时间及单位面积上通过对流与流体交换的热量。其数值的大小受参与换热过程流体的物理性质、换热表面以及流体流速的影响,因此理论计算过程比较复杂,但在实际应用中可通过相似理论进行求解[9]。

系统稳定时,热源发热量应与对流换热的散热量相等,即Q=P0;ΔTi则为已知许用温度,为求证各散热表面积Ai是否合理,需求出式(3)所需的各散热系数αi。

由文献[9]可知:

式中:α0—所求表面在自然状态下的散热系数;k—α0所对应的材料系数,vi则为空气流经所求表面的线速度,且有:

式中:ni—所求表面所在轴的转速。

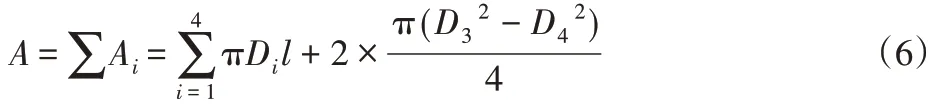

WMC中的对流换热主要在图2所示的绕线式转子内、外表面,外转子内、外表面及绕线式转子两个端面进行;若设所需的总散热表面积为A,则有:

由文献[9]可得α0和k值分别为20W/(m2/K)及1.5(s/m)1/2;由式(4)及式(5)并结合表1,可得各表面散热系数,如表2所示。

表2 各表面散热系数Tab.2 Surface Heat Dissipation Coefficients

而绕线式转子两个端面的线速度vi可利用均方根速率进行相同计算,并以此获得其散热系数为172.69W/(m2/K)。

将所获得的αi及Ai分别代入式(3)及式(6)中计算,即可确定所需A。

4 WMC风路结构及流体仿真

按计算出的A及图2所示磁路结构,可得机械模型及风路结构,如图4所示。图4在图2所示结构的基础上,加入了轴流式风扇6,并将输出轴5改造成铁幅轴结构以形成与外界相通的风路结构。

图4 WMC机械模型及风路结构Fig.4 Mechanical Model and Wind Circuit Structure of WMC

图4 中,流体(冷空气)由轴流式风扇6 进入,通过输出轴5的铁幅轴通道,并经绕线式转子4 与永磁体3 之间的气隙进行对流换热,以此将绕线式转子4 的外表面及永磁体的内表面所形成的热量带走;为迫使流体进入气隙中,图2及图4所示的输入轴与外轭铁刚性相连部分应为封闭状态,即不与外界进行流体热交换;为节省仿真计算时间,可将图2中的输入轴1改为图4的圆板结构。将图4模型导入Solidworks Flow Simulation,并设定流体计算域、流体热属性及环境属性等载荷和边界条件,然后对模型进行网格划分、目标求解定义与控制等,可得模型仿真结果,如图5~图7所示。

图5 WMC流体仿真Fig.5 Fluid Simulation of WMC

图5为WMC流体仿真结果;其中,图5(a)为流体迹线,图5(b)为压强切面云图。由图5(a)可知,流体迹线符合图4所示风路结构要求;其中,流体在铁幅轴通道中的流线较密且流速较慢(平均流速为32.07m/s);而在外转子内表面与绕线式转子外表面所形成的迹线却较疏,但流速较快(平均速度为56.89m/s)。

上述原因是由图5(b)所示风压造成的。图5(b)中,气隙通道入口点ɑ处为高压区(压强为101.9kPa),当流体由风扇进入铁幅轴通道到达高压区域前,因点ɑ所示的高压区域风阻较大,因此造成铁幅轴通道内的流线较密且流速较慢。

由图5(b)可知,点b所示出口侧的平均压强为101.1kPa,其与点ɑ处的压差为0.8kPa;在压差作用下,流体由点ɑ处的高压流向点b处的低压,流体流速较快;上述压差保证了流体与绕线式转子外表面(热源)和永磁体内表面的强制对流换热。WMC永磁体表面温度分布云图,如图6所示。

图6 WMC永磁体表面温度云图Fig.6 Surface Temperature Cloud of WMC Permanent Magnet

由图6 可知,永磁体最高温度位于永磁体最右端(其值为70.33℃);这是因为永磁体最右端为风路末端的流体出口,当流体通过风路与固体壁面进行对流换热时,流体温度将逐渐升高,导致流体与固热壁面的温差值ΔT逐渐缩小进而引起Q的减小,即温度会沿永磁体轴向长度方向也就是风路方向逐渐积累,并在其最末端达到最高温度。

由图6还可知,永磁体平均温度仅为65.51℃,远离N35H的最高许用温度(80℃)。绕线式转子铁心温度分布云图,如图7所示。其中,图7(a)为三维状态下绕线式转子内、外表面温度云图,而图7(b)则为图7(a)高温带的温度切面云图。

图7 WMC绕线式转子温度分布Fig.7 Temperature Distribution of WMC Winding Rotor

由图7(a)可知,由于绕线式转子铁心两侧端面的换热效率随轴向距离的增加而降低,因此在其内、外表面的中间处形成一条高温环状带。由图7(b)可看出,图7(a)所示的高温环状带存在四个高温区,这是因为铁心与铁幅轴相互连接处存在温度差,该温差可将热量以热传导方式从铁心传到至铁幅轴,再经铁幅轴表面与流体进行对流换热。由于热传导过程中热阻与距离成正比[10],因此在距铁幅轴连接处较远的位置形成了图7(a)与图7(b)所示的高温区。由图7 还可知,绕线式转子铁心的平均温度为117.69℃,最高温度为133.25℃,即其温升可控制在绕线式转子导线的F级绝缘许用温度范围(155℃)内。

5 结论

(1)WMC的主要热源为绕线式转子中的铜导线,其在额定状态下的感生电流最大,发热量也最大,因此风路结构满足额定状态下的散热条件即可。(2)由于轴流式风扇的作用,使WMC的气隙宽度在轴向长度上存在压差,该压差可使流体自外界进入铁幅轴通道,并经WMC气隙宽度流出以与外界冷空气进行对流换热。(3)通过气隙宽度的流体可与永磁体内表面与绕线式转子的外表面进行对流换热,该过程将使温度沿永磁体轴向长度方向逐渐积累,并在永磁体的风路出口端达到最大值。(4)由于绕线式转子铁心的换热效率随轴向距离的增加而降低,而热传导效率又与其传导距离高度相关,因此绕线式转子的高温区为环状带且位于其轴向长度中部,在高温带中还存在距铁幅轴较远的四个高温区。