大型燃煤电站汽轮机排汽通道结构优化研究

王玉亭,陈彦奇,徐钢,陈衡

大型燃煤电站汽轮机排汽通道结构优化研究

王玉亭,陈彦奇,徐钢*,陈衡

(华北电力大学能源动力与机械工程学院,北京市 昌平区 102206)

针对河北某电厂600 MW湿冷机组,运用ANSYS Fluent软件对汽轮机排汽通道流场进行数值模拟。研究发现:在原设计下,由于排汽缸轴向排汽及凝汽器接颈存在扩散角,排汽通道内出现了较大的低速漩涡区域,对凝汽器换热性能具有负面作用,而给水泵汽轮机排汽对低速漩涡区域具有一定的补充作用,能够一定程度上改善流场。针对这种现象,通过设计导流结构,对排汽通道流场进行了优化,结果表明:经过流场优化后,机组排汽在主凝结区最上层管束平面处的流速均匀性得到了显著提升,从而有利于提高凝汽器换热系数、降低机组背压、提升机组发电效率。

燃煤电站;汽轮机;排汽通道;流场

0 引言

随着市场经济的发展,我国电力行业逐步形成并完善了市场经济体制,发电厂的热经济性变得十分重要。

提高火电机组热经济性主要有2种途径: 1)增大单机功率,采用较高的蒸汽初参数,大力发展大容量超临界和超超临界机组,这样可以节约电厂占地面积、减少机组运行人员,从而降低电站建设的投资和运行费用;2)改进冷端系统和汽轮机通流能力,降低蒸汽的终参数,提高汽轮机的效率。

凝汽式汽轮机是现代火电站中广泛采用的典型汽轮机,冷端系统是凝汽式汽轮机的重要组成部分,在热力循环中起着冷源的作用[1]。凝汽器是冷端系统的重要部件,以600MW机组为例,凝汽器背压降低1kPa,机组效率提高约1%,相当于1kW·h电节省标准煤2.5g[2]。

排汽通道是汽轮机的重要组成部分,其作用是将排汽的剩余速度能转化为压力能,以提高机组效率,并引导排汽进入凝汽器[3]。排汽通道由排汽缸和凝汽器接颈组成,排汽通道内蒸汽流动的均匀性对低压缸的效率有较大影响[4-7]。其内部流场直接影响着汽轮机的通流能力和蒸汽在凝汽器中的换热能力,因此,通过排汽通道优化,促使汽轮机排汽在进入凝汽器冷却管束时的流场分布尽量合理,可充分利用凝汽器冷却管的有效换热面积,增加凝汽器实际总体传热系数,最终达到降低汽轮机排汽压力、提高机组运行经济性的目的[8]。

到目前为止,对排汽通道流场特性的研究主要是采用数值模拟的方法。Wang等[9]利用Kriging代理模型对排汽缸进行优化,使静压恢复系数最大化。Zhang等[10]利用流线曲率法对扩压器几何结构进行了优化,以改善排汽缸的气动特性。Wang等[11]利用三次贝塞尔曲线对扩压器几何形状进行优化,气动特性实验对比结果表明,优化后的排汽缸气动特性得到了改善。Gribin等[12]确定了排汽缸的最佳轴向距离,总能量损失减少30%。而Cao等[13]通过研究发现内导流环的角度为30°~40°时,排汽通道的通流能力显著改善。

本文以某600MW水冷机组排汽通道为研究对象,运用Fluent软件数值模拟确定其内部压力场、速度场分布,以获得其排汽通道流场分布情况,并分析该排汽通道流场存在的缺陷;根据其流场,设计流场优化方案,提高流场均匀性,从而增强通流能力,改善凝汽器换热效率;对优化方案进行安全性分析,以确保其具有可行性。

1 研究方法

1.1 物理模型

现有的排汽通道流场分析一般只分析排汽缸与接颈流场,但蒸汽经接颈出口流出后并未直接进入主凝结区,仍需流动近1m才能接触最上层冷却管束,接颈出口蒸汽流场能否准确反映蒸汽换热时的流场特性存在疑问,为更好地反映蒸汽在进行凝结换热之前的流动情况,本文将几何模型延伸至凝汽器主凝结区最上层管束所在平面,并对两平面的流场进行了对比分析。

实际应用中汽轮机排汽通道内布置有大量的支撑管件、抽汽管道等部件,结构非常复杂,在模拟中无法完全还原,因此,本文在满足工程要求的条件下,做出以下假设:

1)鉴于本文排汽通道中的蒸汽干度为90.68%,蒸汽中夹带的液态水对于流场整体的影响较小,本文在模拟中也采用了与文献[14-16]类似的简化处理,即将流场中的流体简化为单相流体来分析计算。

2)鉴于除低压加热器外各支撑管件、抽汽管道体积较小,对流场的影响不大,但其复杂结构会使计算难度大幅提升,本文中忽略排汽通道内除低压加热器外的其他管件对流场的影响。

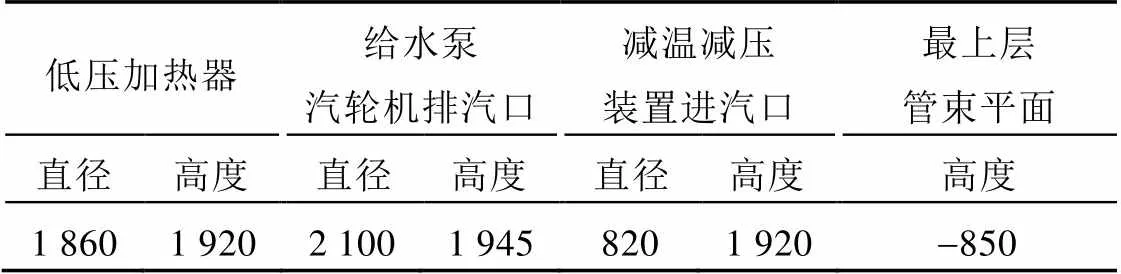

本文选用了国产某600MW水冷机组凝汽器接颈及排汽缸的结构作为建模原型,凝汽器型号为N-34000。以接颈蒸汽出口为参考平面,排汽通道几何尺寸及内部结构尺寸如表1—3所示。

表1 排汽缸几何结构

表2 凝汽器接颈内构件结构

表3 凝汽器接颈几何结构

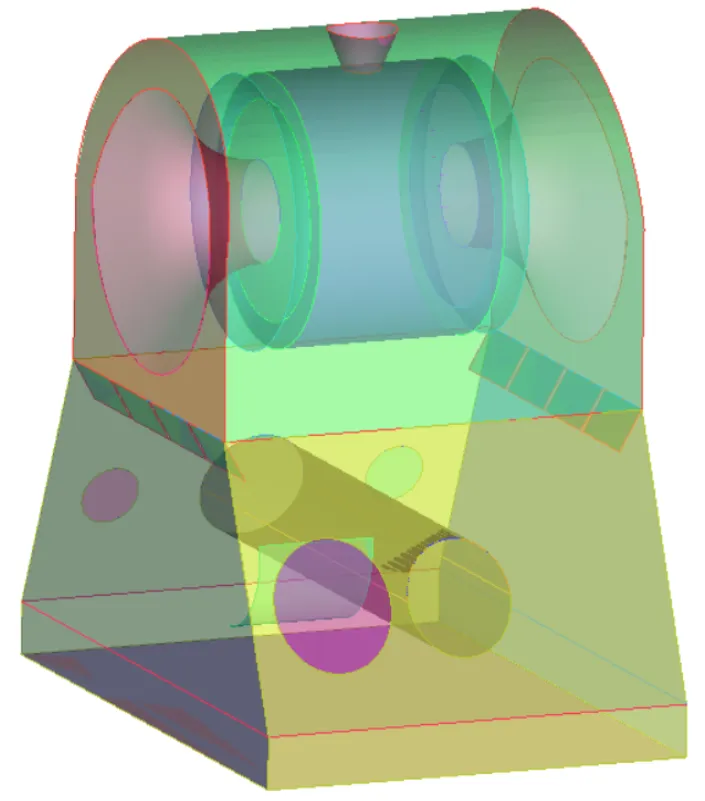

依据该排汽通道实际尺寸和实际情况建立了图1所示的排汽通道模型。

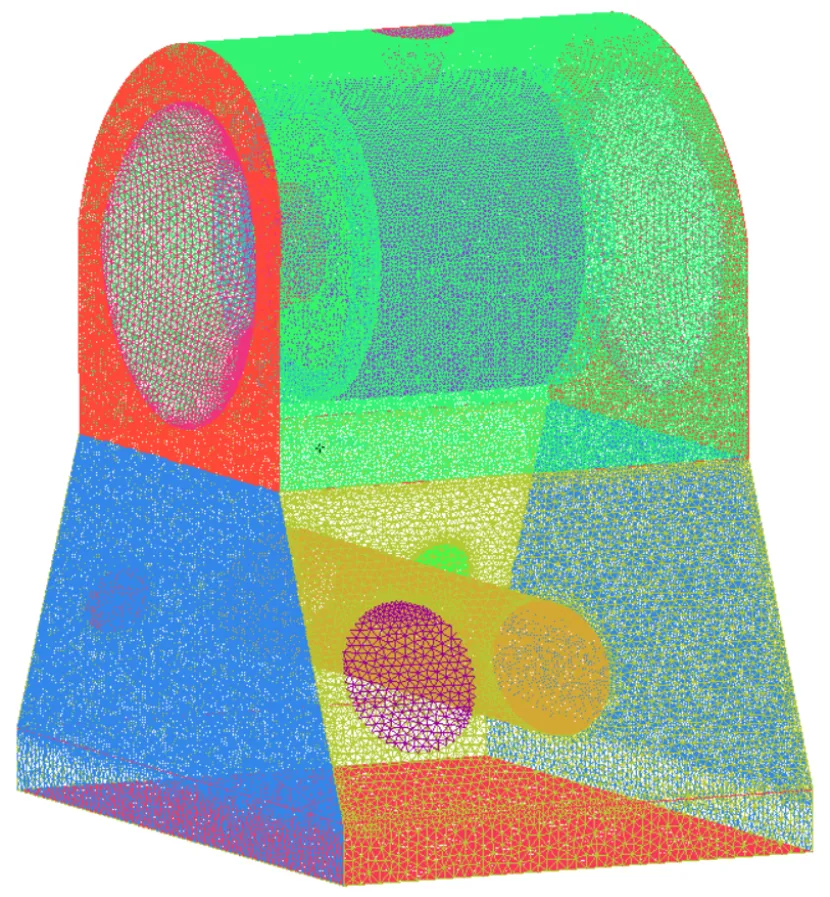

1.2 网格划分

本文计算中使用ICEM CFD软件进行网格划分,并对给水泵汽轮机排汽口、减温减压装置进汽口等位置进行网格加密,最终得到了网格数为400万的非结构网格,如图2所示,网格质量均在0.35以上。

网格无关性反映了数值精度是否满足了计算的要求,引入网格收敛性指数对本文中的网格无关性进行进一步的分析。

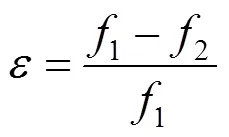

网格收敛误差的定义[17]为

图1 原排汽通道物理模型

图2 原排汽通道网格划分

式中:1为细网格收敛解;2为粗网格收敛解。

网格加密比定义为

式中和+1分别为第和+1套网格的平均间距。

对于同一物理模型,网格模型的节点数不同,但总体积是相同的,因此网格加密比可以简化为

式中N和N+1分别为第和+1套网格的网格数。

网格收敛指数CI定义为

式中:s为安全因子,当使用2套网格进行计算时值取3,当使用3套及以上的网格进行计算时值取1.25;为收敛精度,取值为1.97。

经计算得400万网格相较于100万网格的CI为1.63%,低于3%,因此400万网格的模型具有网格无关性,其计算结果与网格数量无关。

1.3 流场特性评价指标

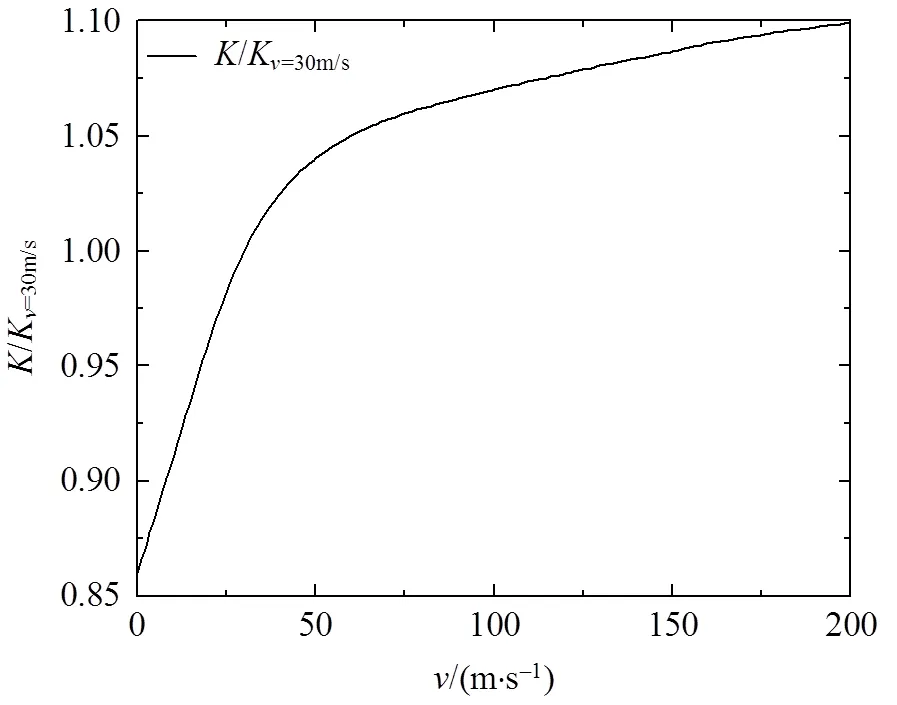

蒸汽流速对传热系数的影响[18]如图3所示,纵轴为实际传热系数与蒸汽流速为30m/s时传热系数的比值。

图3 蒸汽流速对传热系数的影响

从图3可以看出,传热系数随着蒸汽流速的增加而增加,但蒸汽流速越高,传热系数的增加越慢,当蒸汽流速高于50m/s时,传热系数增加的比率较小。

由于凝汽器冷却管束设计多为基于均匀流场,整体布置较为均匀,根据图3,当蒸汽平均流速变化较小时,蒸汽速度整体越趋近于平均流速,则总体传热系数越高,即接颈出口蒸汽速度场越均匀,总体的传热系数越高。

排汽通道的计算中,一般地,用速度均匀性系数来衡量各个方案接颈出口速度分布的均匀程度,用总压损失系数和静压恢复系数来衡量排汽通道的通流能力,各系数[19]的定义如下。

速度均匀性系数的计算公式为

式中:a为面积加权平均速度,m/s;m为质量加权平均速度,m/s。

其中,面积加权平均速度和质量加权平均速度分别为:

本次模拟中将蒸汽视为不可压缩流体,在排汽通道的进口和出口处建立能量平衡方程:

式中:qr为接颈入口总压;qc为蒸汽出口平面总压;Dq为总压损失。

对于大功率凝汽式汽轮机,为提高机组经济性,通常采用扩压的方法把排汽通能转换为静压。

静压恢复系数的计算公式为

式中:ic为蒸汽出口平面静压;ir为接颈入口 静压。

总压损失系数的计算公式为

2 模拟结果及效果分析

本研究中选用标准-湍流模型对排汽通道进行模拟,以速度入口和压力出口为进出口边界条件,将排汽通道壳体设置为绝热无滑移壁面。

2.1 最上层管束平面流场特性

现有的排汽通道流场分析一般只分析排汽缸与接颈流场,而蒸汽经接颈出口流出后并未直接进入主凝结区,仍需流动近1m才能接触最上层冷却管束,在这期间,流场将会发生变化。

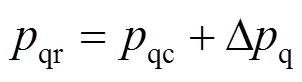

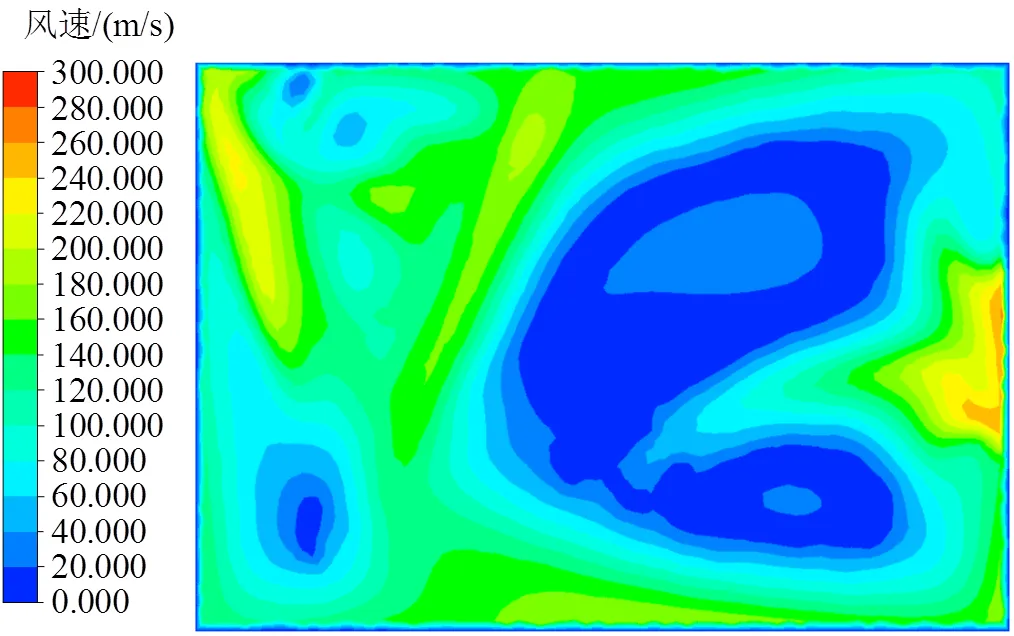

原模型接颈出口及最上层管束平面速度云图对比如图4所示,比较两平面云图可以发现,流场中的低速漩涡区域呈现一种逐渐扩散的趋势,最上层冷却管束平面的蓝色低速区域明显大于接颈出口平面,而高速区域受到漩涡区域的挤压,也更趋向于贴近壁面,最终造成最上层管束平面处的流场均匀性比接颈出口流场均匀性差,接颈出口的流场分析并不能完全反映蒸汽在进行换热时的流场特性。

图4 原模型接颈出口及最上层管束平面速度云图对比

2.2 原模型流场特性

2.2.1 轴向排汽对排汽通道流场的影响

原排汽通道流场数值模拟所用几何模型如图1所示。模拟结果流线如图5所示,由图5可以看出,低压缸轴向排汽导致低压缸上半部分排汽需要在排汽缸内顺着低压缸外侧壁面翻转后由低压缸两侧向下流动,汽流在低压缸下方中部区域汇聚后进入凝汽器接颈,而低压缸下半部分排汽到达竖直壁面后顺排汽缸内壁向下进入凝汽器接颈,两部分蒸汽之间形成了低速漩涡,并由于接颈扩散角的存在,涡流区域向下不断扩大,在最上层管束平面形成了较大的低速漩涡区域,而高速汽流受到涡流挤压,集中在接颈壁面附近形成高速区域。

图5 原排汽通道流线图

2.2.2 给水泵汽轮机排汽对排汽通道流场的影响

已有的排汽通道流场分析大都认为给水泵汽轮机排汽对排汽通道流场具有扰乱作用[19-20],但从图4可以发现,给水泵汽轮机排汽填补了部分低速漩涡区域,因此,给水泵汽轮机排汽对排汽通道流场同样具有一定的补充作用。图6为无给水泵汽轮机排汽情况下最上层管束平面处的速度云图。

由图6可以发现,无给水泵汽轮机排汽的情况下,由于低压缸的轴向排汽,最上层管束平面流场出现了4个低速区域。而由图4可以发现,存在给水泵汽轮机排汽时,给水泵汽轮机排汽进入接颈后,受到主蒸汽的冲击而集中向下流动,在排汽口附近形成带状的高速区域,这样的高速区域使得流场中的速度差较大,但同样使得该区域本应形成的低速漩涡区域被给水泵汽轮机的高速排汽填补消失。

图6 无给水泵汽轮机排汽情况下最上层管束平面速度云图

计算可得无给水泵汽轮机排汽的情况下速度均匀性系数为0.591,而存在给水泵汽轮机排汽的情况下速度均匀性系数为0.607,说明给水泵汽轮机排汽对流场的补充作用大于其扰乱作用,因此优化方案可从扩大给水泵汽轮机排汽对流场的补充作用、降低对流场的扰乱作用等方面对排汽通道流场进行优化。

2.2.3 抽汽管道对排汽通道流场的影响

由于抽汽管道及支撑管件结构非常复杂,现有的排汽通道流场分析一般忽略抽汽管道及支撑管件等内部结构对流场的影响,本研究对抽汽管道对内部流场的影响进行了模拟计算,图7为加入抽汽管道情况下最上层管束平面处的速度云图。

图7 加入抽汽管道情况下最上层管束平面速度云图

重新模拟考虑抽汽管道时排汽通道的内部流场后,发现加入抽汽管道后,流场均匀性系数略有提升,达到0.612,且流场仍呈现出高速汽流贴壁流动而低速漩涡区域位于流场中部的特性,抽汽管道对于流场的影响较小且无负面影响,同样地,尺寸更小的支撑管件对流场的影响更小,而如考虑抽汽管道及支撑管件进行流场模拟,不仅会使模拟的计算量呈指数级提升,而且相关计算模型的收敛性、可靠性均难以保证。因此,本文其他部分仍采用忽略抽汽管道及支撑管件的模型进行计算分析。

2.3 优化方案模拟结果及分析

考虑到给水泵汽轮机排汽对接颈低速漩涡区域存在填补作用,优化方案在给水泵汽轮机排汽口附近设置了1块弧形导流板,使给水泵汽轮机排汽向中部流动,并在接颈竖直壁面与排汽缸的交界处布置了8块直导流板,将部分壁面附近高速汽流导入低速漩涡区域;弧形导流板弧度数为90°,弧半径1.5m,宽2.0m;直导流板长1.6m,宽0.8m,与竖直壁面夹角为30°。排汽通道模型如图8所示。

图8 优化方案示意图

重新划分网格并使用Fluent进行数值模拟,模拟结果的出口速度云图如图9所示。

由图9可以看出,此方案在给水泵汽轮机排汽口上方设置导流板,限制了给水泵汽轮机排汽与低压缸排汽的混合,减轻了给水泵汽轮机排汽受主蒸汽冲击而集中向下流动的情况,并限制了对侧漩涡向该侧扩散,从而缩小了对侧的低速区域,并且使得高速汽流和给水泵汽轮机排汽向出口中部靠拢,中部低速漩涡区流量增大,流速升高,低速区缩小,而直导流板使得因轴向排汽而贴壁流动的主蒸汽向中部流动,提高了低速区汽流的速度,流场均匀性出现了较为明显的提升。

图9 优化方案最上层管束平面速度云图

2.4 优化后流场特性指标分析

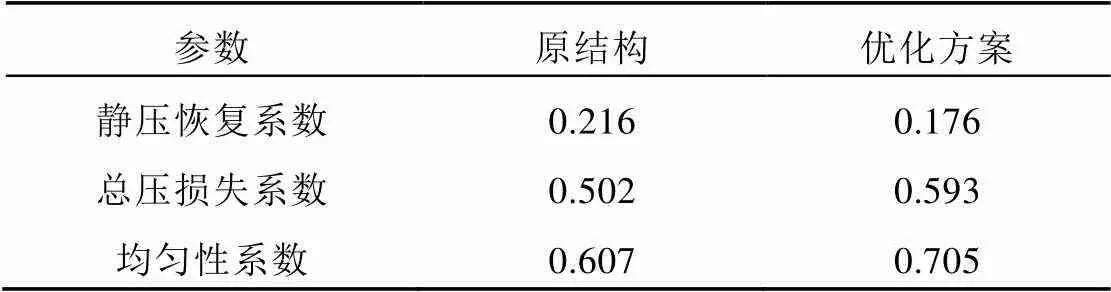

原模型及优化方案流场的流场特性指标对比如表4所示。

表4 优化前后流场特性指标对比

由优化前后的流场主要参数对比可知,导流板的存在使得总压损失系数由0.502升高至0.593,说明导流板会使流动阻力增大;而静压恢复系数由0.216降低至0.176,下降幅度不大;均匀性系数有了较大幅度的提高,由0.607提升至0.705,说明添加导流板后,流场均匀性有了明显的提升,起到了较好的优化效果。

3 优化方案安全性分析

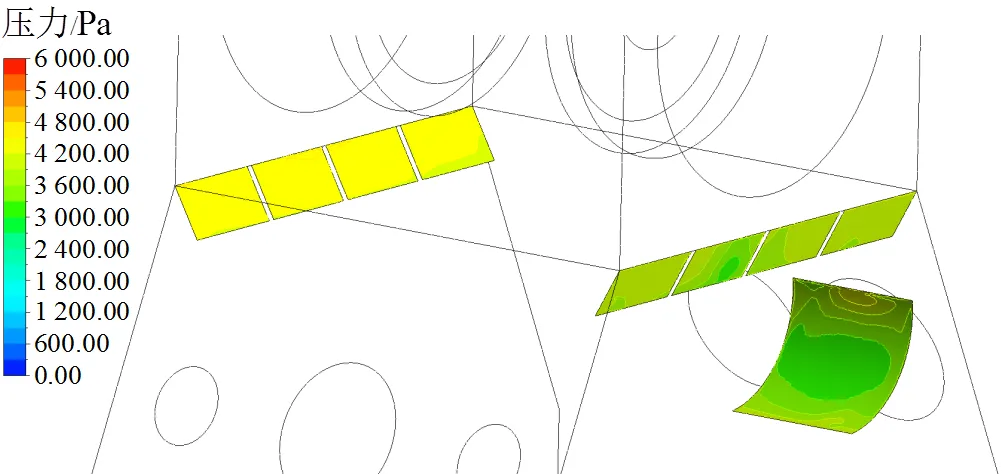

由于优化方案是通过加装导流板规范流场提高流场均匀性,但是在加装导流板后,高速蒸汽将会对导流板产生冲击,若导流板受到汽流冲击后无法保持其位置和形状,则优化方案不具有可行性。

针对此问题,本文选取汽轮机阀门全开工况进行了导流板受力分析。代入模型中进行重新模拟的相关边界条件如表5所示。

表5 阀门全开工况与额定工况排汽量对比

采用阀门全开工况下的边界条件进行模拟,结果如图10所示。由该结果及后处理结果可知,阀门全开工况下,凝汽器接颈导流板所受压强在3.12~5.40kPa,最大为5.40kPa。

图10 阀门全开工况下导流板受力云图

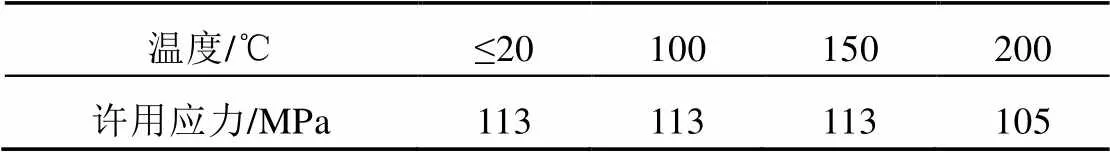

本文假设导流板使用了大多数凝汽器壁面采用的Q235A钢材,屈服强度为235MPa,导流板厚度为10mm,其许用应力随温度变化如表6所示。

表6 导流板在各温度下的许用应力

此工况下,凝汽器接颈内的温度在30℃左右,根据表6可知,此时导流板的许用应力为 113MPa。由此可以发现导流板的受力远小于此温度下导流板的许用应力,优化方案的安全性较高。

因此,根据模拟结果判断:汽轮机的阀门全开工况并不会导致优化后的凝汽器接颈导流板出现安全问题。

4 方案实施及优化效果

本文所设计的优化方案已在工程实际中运用,由于排汽通道结构的复杂性,实际中将较大的导流板换成如图11所示的小板进行安装,为固定其位置,设计了图12所示的支撑结构。

图11 工程中的给水泵汽轮机导流板

图12 导流板支撑结构

使用该优化方案改造前后,对某600MW机组的凝汽器进行凝汽器性能试验,试验要求如下:

1)凝汽器及相关设备处于正常运行状态,并能长期连续运行。

2)汽轮机真空严密性良好且采用单元制运行方式,尽量保证优化改造前、后汽轮机的运行方式及真空严密性基本一致。

3)凝汽器及冷却水管道足够清洁,并尽量保证优化改造前、后清洁度基本一致。

4)凝汽器性能试验期间不得向凝汽器补水,热力系统其他设备均为正常运行方式。

5)循环水流量稳定,并尽量保证优化改造前、后循环水泵运行方式相同。

6)试验时要求蒸汽参数接近于额定值并保持参数及负荷的稳定,试验中参数允许变化范围为:

机组负荷±2%;主汽压力±2%;主汽温度±4℃;再热汽温±4℃;冷却水进口温度±1℃。

采用分布式控制系统(distributed control system,DCS)温度、压力数据,并使用超声波流量计测量循环水入口流量,将实验数据计算整理并将结果修正到设计循环水流量和循环水进口温度下,结果发现:未进行排汽通道结构优化时,设计工况下该机组凝汽器压力为6.10kPa;进行排汽通道结构优化后,设计工况下该机组凝汽器压力为5.75kPa,优化方案使凝汽器压力降低0.35kPa,折合机组发电标准煤耗降低约0.7g/(kW·h)。

综上可知,排汽通道流场优化改造后,低压缸排汽在凝汽器内的分布趋于合理,凝汽器换热管的热交换潜力得以更充分的发挥,提高了凝汽器平均换热系数,使凝汽器背压明显降低,机组效率得到提升。

5 结论

对排汽通道进行耦合计算,分析了排汽通道内的流场特点,并对排汽通道进行优化改造,结论如下:

1)由接颈出口平面的速度云图和凝汽器最上层冷却管束平面的速度云图可以发现,在接颈出口和最上层管束平面之间,流场中的低速漩涡区域继续扩散,高速汽流因受到挤压而更加贴近壁面,流场的均匀性变差,两者存在较大的差距。

2)由原排汽通道流场流线图分析可知,低压缸轴向排汽及接颈扩散角的存在,导致接颈出现了低速漩涡区域,该漩涡区域不断扩大,将高速汽流挤压至壁面附近,使得流场均匀性较差。

3)由是否存在给水泵汽轮机排汽情况下的流场速度云图对比可知,给水泵汽轮机排汽对排汽通道流场的补充作用大于其扰乱作用,因此可从扩大给水泵汽轮机排汽补充作用并降低其对流场的扰乱作用的思路来考虑优化方案。

4)优化方案在给水泵汽轮机排汽口处及接颈竖直壁面与排汽缸的交界处设置了导流板,减小了凝汽器接颈中央的低速漩涡区,使接颈出口流场速度分布均匀性有明显提升,凝汽器背压降低了0.35kPa,具有不错的优化效果。

5)导流板在阀门全开工况下的最大受力远小于其许用应力,优化方案的安全性较高。

[1] 沈士一,庄贺庆,康松,等.汽轮机原理[M].北京:中国电力出版社,1992:125-130.

SHEN S Y,ZHUANG H Q,KANG S,et al.The steam turbine principle[M].Beijing:China Electric Power Press,1992:125-130.

[2] 钟达文,孟继安,朱晓磊,等.600MW机组凝汽器壳侧数值模拟与应用[J].汽轮机技术,2019,61(2):127-130.

ZHONG D W,MENG J A,ZHU X L,et al. 600MW condenser shell side of the numerical simulation and application[J].Turbine Technology,2019,61(2): 127-130.

[3] VEERABATHRASWAMY K,SENTHIL K A.Effective boundary conditions and turbulence modeling for the analysis of steam turbine exhaust hood[J].Applied Thermal Engineering,2016,103:773-780.

[4] LIN A Q,CHANG X Y,CAO L H,et al.Effect of wet steam on aerodynamic performance of low-pressure exhaust passage with last stage blade[J].Journal of Applied Fluid Mechanics,2019,12(6):1837-1845.

[5] BEEVERS A,CONGIU F,PENGUE F,et al.An analysis of the merits of CFD for the performances prediction of a low pressure steam turbine radial diffuser[C]//ASME Turbo Expo:Power For Land,Sea and Air,Glasgow,UK,2010.

[6] ZOE B,GRANT L,SIMON H.A literature review of low pressure steam turbine exhaust hood and diffuser studies[J]. Journal of Engineering for Gas Turbines and Power,2013,135:256-262.

[7] 曹丽华,郭婷婷,李勇.300 MW汽轮机凝汽器喉部出口流场的三维数值模拟[J].中国电机工程学报,2006,26(11):56-59.

CAO L H,GUO T T,LI Y.Three-dimensional numerical simulation of the outlet flow field of the 300 MW steam turbine condenser throat[J].Proceedings of the CSEE,2006,26(11):56-59.

[8] 陈裕.凝汽器喉部排汽优化改造的实用性分析[J].发电设备,2017,31(5):353-355.

CHEN Y.Retrofit analysis for exhaust mode optimization of a condenser throat[J].Power Equipment,2017,31(5):353-355.

[9] WANG H,ZHU X,DU Z.Aerodynamic optimization for low pressure turbine exhaust hood using Kriging surrogate model[J].International Communications in Heat and Mass Transfer,2010,37(8):998-1003.

[10] ZHANG L Y,GAN X P,FRANCESCO C G,et al,Performance prediction and optimization of low pressure steam turbine radial diffuser at design and off-design conditions using streamline curvature method[J].Journal of Engineering for Gas Turbines and Power-Transactions of The ASME,2017,139(7):152-160.

[11] WANG H,ZHU X,DU Z,et al.Aerodynamic optimization system development for low pressure exhaust hood of steam turbine[C]//ASME Turbo Expo: Power for Land,Sea,& Air.2010:2139-2148.

[12] GRIBIN V G,PARAMONOV A N,MITROKHOVA O M.The effect of condensing steam turbine exhaust hood body geometry on exhaust performance efficiency[J].Thermal Engineering,2018,65(6):371-378.

[13] CAO L,LIN A,LI Y,et al,Optimum tilt angle of flow guide in steam turbine exhaust hood considering the effect of last stage flow field[J].Chinese Journal of Mechanical Engineering,2017,30(4):1-9.

[14] 杨新健.大型汽轮机排汽通道流场三维数值模拟[D].北京:华北电力大学,2014.

YANG X J.Three-dimensions numerical simulation of flow field in exhaust passage of large steam turbine [D].Beijing:North China Electric Power University,2014.

[15] 张勇,贾昌盛,许衍军.凝汽器喉部流场数值模拟[J].发电设备,2018,32(6):383-386.

ZHANG Y,GU C S,XU Y J.Numerical simulation of the flow field in a condenser throat[J].Power Equipment,2018,32(6):383-386.

[16] 刘康.1000MW湿冷机组冷端系统汽侧流场优化研究[D].北京:华北电力大学,2017.

LIU K.Optimization research for steam flow field of cold-end system in a 1000MW wet-cooling unit [D].Beijing:North China Electric Power University,2017.

[17] FREITAS C J.The issue of numerical uncertainty [J].Applied Mathematical Modelling,2002,25(2):237-248.

[18] 上原春男,藤井哲,朱永荃.表面式凝汽器的总传热系数和热力计算[J].电站辅机,1984(1):21-34.

HARUO U,FUJII Z,ZHU Y Q.The total heat transfer coefficient and surface type condenser thermodynamic calculation[J].Power station auxiliary equipment,1984(1):21-34.

[19] 周兰欣,邢朱苗,陈素敏.小机排汽对凝汽器喉部流场影响的三维数值分析[J].华北电力大学学报(自然科学版),2009,36(3):72-75.

ZHOU L X,XING Z M,CHEN S M.Three- dimensional numerical simulation of the influence of the exhausting of small turbine to the turbine's condenser throat[J].Journal of North China Electric Power University (Natural Science Edition),2009,39(3):72-75.

[20] JIANG X Q,LIN A Q,MALIK A,et al.Numerical investigation on aerodynamic characteristics of exhaust passage with consideration of multi-factor components in a supercritical steam turbine[J].Applied Thermal Engineering,2019,162:152-159.

Study on Structure Optimization of Exhaust Steam Passage of Steam Turbine in Large Coal-fired Power Station

WANG Yuting, CHEN Yanqi, XU Gang*, CHEN Heng

(School of Energy, Power and Mechanical Engineering, North China Electric Power University, Changping District, Beijing 102206, China)

For a 600 MW wet-cooled unit of a power plant in Hebei province, ANSYS Fluent software was used to numerically simulate the flow field of the steam turbine exhaust passage. It was found that under the original design, due to the axial exhaust steam of the exhaust cylinder and the diffusion angle of the condenser neck, a large low-speed vortex area appeared in the exhaust steam passage, which had a negative effect on the heat transfer performance of the condenser. The exhaust steam of the feed water pump steam turbine had a certain supplementary effect on the low-speed vortex area and could improve the flow field to a certain extent. Aiming at this phenomenon, the exhaust passage flow field was optimized through the design of diversion structures. The results show that after optimizing the flow field, the crew exhaust steam condensed in the main area of the upper tube bundle planar velocity uniformity has been significantly increased, which is benefit to improve the condenser heat transfer coefficient, reduce the unit back pressure, and promote the efficiency of generating units.

coal-fired power plants; steam turbine; exhaust steam passage; flow field

2021-05-28。

10.12096/j.2096-4528.pgt.21067

TK 05

国家自然科学基金项目(51806062);中央高校基本科研业务费专项(2020MS006)。

Project Supported by National Natural Science Foundation of China (51806062); Fundamental Research Funds for the Central Universities (2020MS006).

(责任编辑 辛培裕)