激光干涉仪在气体微小流量测量中的应用

赵玉婷,杨松涛,张永胜,于华伟

(航空工业北京长城计量测试技术研究所,北京 100095)

0 引言

气体微小流量测量在航空航天、半导体制造业、生物工程及精细化工等领域有广泛的应用[1],微升级别的微小流量测量更是起到至关重要的作用[2],因此需要建立具有良好计量性能的气体微小流量标准装置,满足微升级微小流量的溯源需求[3]。目前测量不确定度高于0.5%的小流量标准装置主要是活塞式气体流量标准装置,例如:德国PTB 建立的标准装置流量范围覆盖0.003~3 L/min,标准流量的不确定度为0.25%(k=2)[4]。在国内,航空工业计量所建立的被动活塞式玻璃体积管气体小流量标准装置,流量范围覆盖0.001~10 L/min,其中0.01~10 L/min 扩展不确定度为0.2%(k=2),0.001~0.01 L/min 扩展不确定度为0.5%(k=2)。

为了进一步拓展流量范围下限,本文在现有被动活塞式玻璃体积管气体小流量标准装置的基础上进行技术改进,利用激光干涉仪替代光电开关,实时测量活塞移动位移与时间从而计算得出标准流量。对改进后的标准流量装置进行重复性试验和测量不确定度分析,验证其准确性和可靠性。

1 原有被动活塞玻璃体积管标准装置

被动活塞玻璃体积管标准装置主要由气源控制部分和主标准器组成,流量范围为0.001~10 L/min,在0.001~0.01 L/min 范围内扩展不确定度为0.5%(k=2),在0.01~10 L/min 范围内扩展不确定度为0.2%(k=2),适用的工作介质包括空气、氮气、氩气等。气源控制部分通过两级减压形成稳定压力,为了方便工作过程中流量的显示及调节,配备了多种流量范围的热式气体质量流量控制器。主标准器包括内径分别为20,50,70 mm 的活塞玻璃体积管,覆盖流量范围0.001~10 L/min[5]。其中,内径为20 mm 的标准器流量范围下限为0.001 L/min,是本文的研究对象。该主标准器由温度变送器、压力变送器、活塞、玻璃缸体、光电开关、控制阀门组成[6],如图1 所示。玻璃缸体内装配有塑料活塞,利用水银环实现玻璃缸体与活塞之间的密封[7]。气源通过稳压控制在调节阀前形成稳定的压力,并在玻璃缸体末端安装有限位开关,防止活塞碰撞缸体末端造成损坏[8]。

图1 被动式活塞主标准器原理图

装置通过测量活塞分别触发光电开关a、光电开关b 的时间间隔及有效长度得到标准流量,有效长度为光电开关a 和光电开关b 之间的距离,由激光干涉仪标定得到,标定容积值为13.61 mL。由于每完成一个流量点的校准,活塞稳定运行距离应不小于所标定的有效长度,导致微小流量情况装置的工作效率较低。

表1 记录了1 mL/min 以下的若干流量点及其单次校准所需的时间,例如0.1 mL/min 的单次校准时间为2.3 h,则完成一个流量点校准(至少重复测量三次)需要约7 h。且流量越小,所需的时间越长,这是限制该装置进一步拓展流量范围下限的重要因素。

表1 微小流量点单次校准效率数据表

2 标准流量测量

2.1 测量原理及过程

本文在被动活塞式玻璃体积管标准器的基础上,取消两组光电开关,保留玻璃缸体末端的限位开关用于限位保护,增加激光干涉仪作为标准器的组成部分,实时同步测量活塞移动的位移和时间,如图2 所示。

图2 激光干涉仪测量活塞位移原理图

校准过程中,首先连接流量计和管路,打开阀门b,关闭阀门a 和阀门c,使活塞上升,通过激光干涉仪的动态测量功能,保证时间和距离测量的同步性,实时测量并记录活塞的位移和对应时间。在稳定流量段,读取活塞运动的距离和时间,计算得出该次校准的标准流量。

相比于原有装置,改进后的流量标准装置能够实时得到活塞移动的位移与时间,在活塞稳定运行的过程中,可以任意选取某段位移用于计算标准流量,尤其是在气体微小流量测量过程中,能够极大提升校准工作效率,进一步拓展流量测量范围下限。

2.2 标准流量计算方法

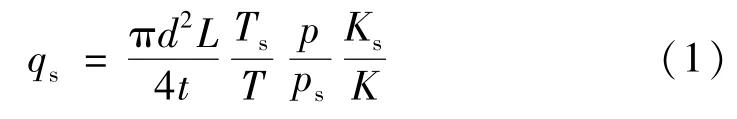

标准流量计算公式为

式中:qs为标准状态气体流量;d为玻璃缸体的内径,m;L为活塞在缸体内移动的距离,m;t为活塞运动该段距离所用时间,s;T为工况下的气体温度,K;p为工况下的气体压力,Pa;K为工况下的空气压缩系数;Ts为标况下的气体温度,即273.15 K;ps为标况下的气体压力,即101325 Pa;Ks为标况下的空气压缩系数。

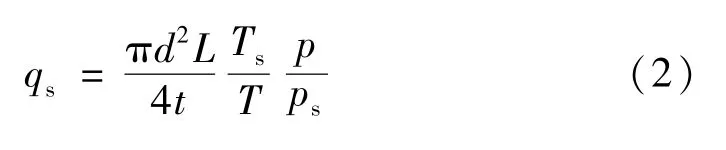

标准器处的压力变送器的测量范围为0~120 kPa,允许误差为±0.075%;标准器处所用温度变送器的测量范围为0~50 ℃,最大允许误差±0.1 K。主标准器内工作压力约为101.325 kPa,可认为K=Ks[9],因此式(1)可简化为

3 标准流量重复性试验

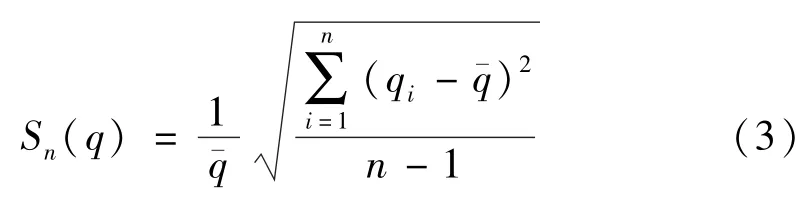

为了获得标准流量的重复性,选取0.01,0.02,0.05,0.1,0.2,0.5 mL/min 共6 个流量点进行实验,每个流量点测量6 次。数据处理过程中,根据式(3)计算重复性[10]。

式中:qi为第i次标准流量测量值;为标准流量测量值的平均值;n为每个流量点的测量次数。

表2 中的数据表明,本文提出的方法使得流量在0.01~0.5 mL/min 范围内的平均校准时间缩短至原有装置平均校准时间的3%,极大提升了装置的使用效率。分析重复性数据,最差为0.164%,满足计量校准的要求[9]。

表2 标准流量的重复性实验数据

4 标准流量不确定度分析

标准流量不确定度的评定在标准大气压下进行,环境温度控制为(20 ±2) ℃。

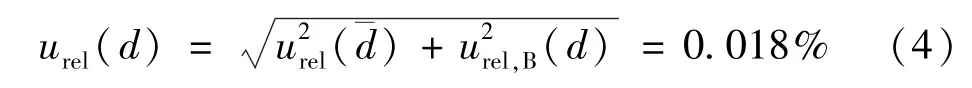

4.1 体积管直径测量引入的不确定度urel(d)

2)三坐标机引入的不确定度urel,B(d)

采用B 类标准不确定度评定,根据三坐标机检定证书,测量的最大允许误差为±5 μm,假设为均匀分布,则urel,B(d)=0.015%。

则体积管直径测量引入的不确定度

灵敏系数cd=2。

4.2 活塞移动距离测量引入的不确定度urel(L)

采用B 类标准不确定度评定,活塞移动距离由激光干涉仪测得,根据检定证书,测量的最大允许误差为±2 μm,假设为均匀分布,测量长度最短为1.026 mm,引入不确定度约为0.113%,灵敏系数cL=1。

4.3 时间测量引入的不确定度urel(t)

采用B 类标准不确定度评定,根据激光干涉仪在动态测量模式中的技术参数,时间测量引入的不确定度分量约为0.005%,灵敏系数ct=1。

4.4 压力测量引入的不确定度urel(p)

采用B 类标准不确定度评定,标准器内工作压力约为一个标准大气压,工作过程中压力波动约为±50 Pa,假设为均匀分布,引入的不确定度分量约为0.03%。

2)压力变送器引入的不确定度urel,B(p)

采用B 类标准不确定度评定,根据标准器处所用压力变送器的校准证书,最大允许误差为±0.075% FS,满量程为120 kPa,假设为矩形分布,引入的不确定度约为0.052%。

压力测量引入的不确定度

灵敏系数cp=1。

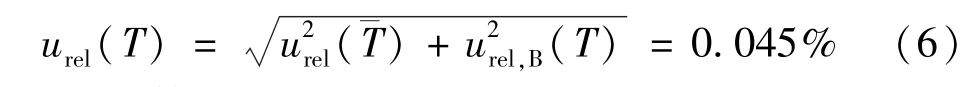

4.5 温度测量引入的不确定度urel(T)

采用B 类标准不确定度评定,工况下的温度约为20 ℃(293.65 K),工作过程中温度波动约为±0.2 K,假设为均匀分布,引入的不确定度分量约为0.04%。

2)温度变送器引入的不确定度urel,B(T)

采用B 类标准不确定度评定,根据标准器所用温度变送器的校准证书,最大允许误差为±0.1 K,假设为矩形分布,引入的不确定度分量约为0.02%。

温度测量引入的不确定度

灵敏系数cT=1。

4.6 合成标准不确定度

标准流量不确定度分量汇总如表3 所示,其中合成标准不确定度根据式(7)计算。

表3 不确定度分量汇总表

根据表3 可知,合成标准不确定度urel(qs)=0.18%,合成标准不确定度标准流量的扩展不确定度约为U=0.36%(k=2)。

5 总结

使用激光干涉仪实时测量活塞移动位移,有效提升了被动活塞式玻璃体积管气体流量校准装置的工作效率,将流量范围下限从1 mL/min 扩展至0.01 mL/min。通过标准流量重复性试验证明该装置在所扩展范围内具有良好的计量性能,标准流量的不确定度U=0.36%(k=2),满足溯源校准要求,提升了气体微小流量的校准能力。