赞比亚巴鲁巴矿采空区调查及安全隔离层厚度研究

肖云涛 姚高辉 胡 崴 杨强胜

(1.中色卢安夏铜业有限公司;2.中钢集团马鞍山矿山研究总院股份有限公司;3.金属矿山安全与健康国家重点实验室;4.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

合理确定采空区上方露天采矿作业的安全隔离层厚度,对于保障矿山安全生产和提高矿山经济效益具有重要意义[1-2]。近年来,许多专家学者对采空区安全隔离层厚度进行了研究,常用的理论计算方法主要包括荷载传递交汇线法、厚跨比法、结构力学梁理论和K.B.鲁别涅依他公式等,利用数值模拟软件进行模拟分析的方法[3]。以巴鲁巴矿区地下转露天开采工程为例,在对矿山前期形成的采空区进行调查的基础上,采用理论计算和FLAC3D数值模拟对采空区安全隔离层厚度进行研究,为矿山地下转露天开采工程设计提供技术支持。

1 工程概况

巴鲁巴矿区位于赞比亚北部铜带省卢安夏市,矿床发现于1928年,1973年投产,经过近50 a的地下开采,在井下形成了大量采空区。目前矿区深部矿体已基本开采结束,但近地表仍存在大量氧化矿石。为推进巴鲁巴矿区可持续发展,中色卢安夏铜业有限公司(CLM)对卢安夏盆地的巴鲁巴矿区开展了补充勘查工作,核实了矿区近地表采空区和地表塌陷情况,大致查明了巴鲁巴残留矿体分布情况。矿体埋藏深度主要集中于+1 260~+1 080 m水平范围内,残留矿体埋藏浅,矿山计划采用露天开采方式进行开采。由于矿山前期地下开采在井下形成了大量采空区,且采空区坍塌造成了采空区上部一定范围内的围岩破坏,形成了冒落带和裂隙带,使上覆岩体强度降低,对未来矿山露天开采安全造成了威胁。

2 采空区调查分析

2.1 矿山前期开采形成的采空区分布调查

2.1.1 采空区分布情况

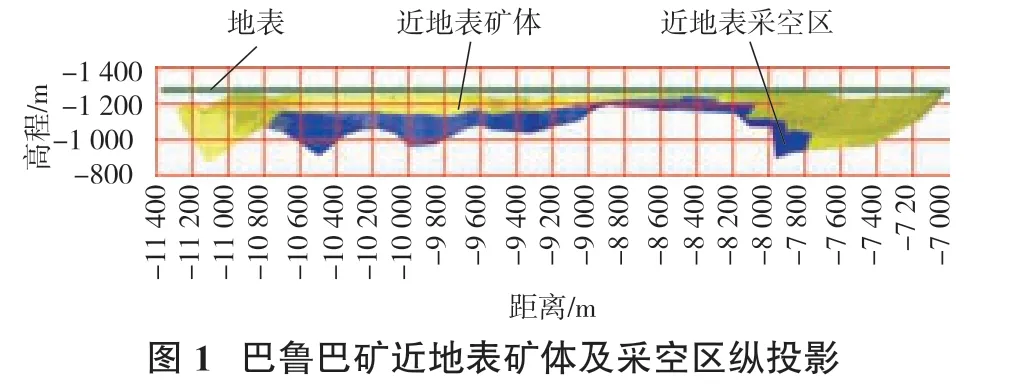

巴鲁巴矿生产开采时,对近地表采空区边界进行了系统的整理,基本掌握了近地表区域的采空区分布情况。通过矿区勘探线剖面图,建立了矿区前期开采形成的近地表采空区三维模型,采空区主要集中于中部SS29线~SS69线,沿走向长度约为3 000 m,赋存标高为900~1 250 m,跨度为2.4~41.4 m,钻孔勘察资料表明,目前采空区大部分已发生垮塌,并造成其上部地表塌陷变形。但局部地段可能由于坍塌不完全仍存在部分小规模的采空区,近地表采空区及矿体模型见图1。

2.1.2 地表塌陷现状

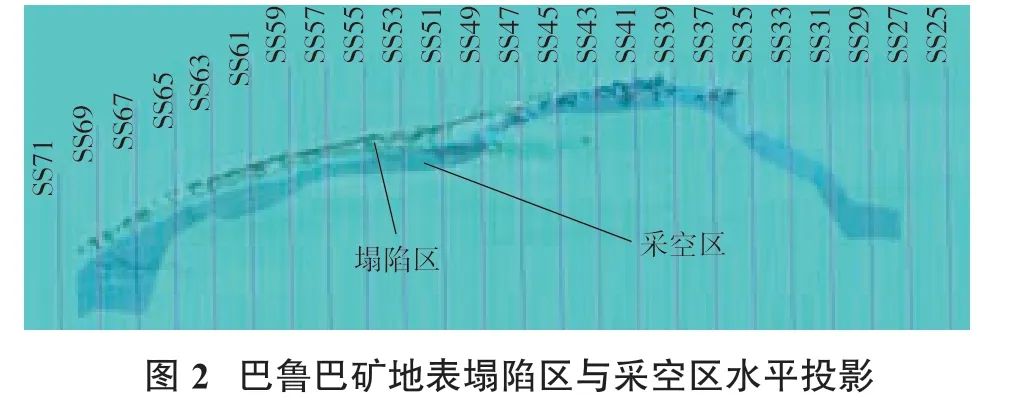

巴鲁巴矿地下矿体经过多年的开采,前期形成的大部分采空区顶板围岩已发生崩落塌陷,采空区上方地表产生了塌陷变形。塌陷区域主要位于SS35线~SS69线,塌陷区沿北西方向直线长度约为2 700 m,沿北东方向宽度为50~200 m,最大塌陷深度约23 m(图2)。

2.2 地下采空区钻孔调查

对巴鲁巴近地表区域开展了补充钻孔勘查工作,在已有勘探资料的基础上,对其原有勘探资料及采空区进行了验证。矿区地质资料、采空区钻探资料和地表塌陷现状,表明巴鲁巴矿区近地表采空区顶板已经发生冒落、坍塌,采空区大部分已被碎石和砂土充填。但不排除局部地段可能由于未发生冒落、坍塌或坍塌不完全,仍存在少量空区。另外,采空区顶板坍塌造成采空区上部围岩破坏,形成了冒落带,使围岩呈松散破碎状,同时也造成了采空区上部地表塌陷。

3 采空区安全隔离层厚度研究

3.1 数值模型建立及模拟计算方案

3.1.1 数值模型

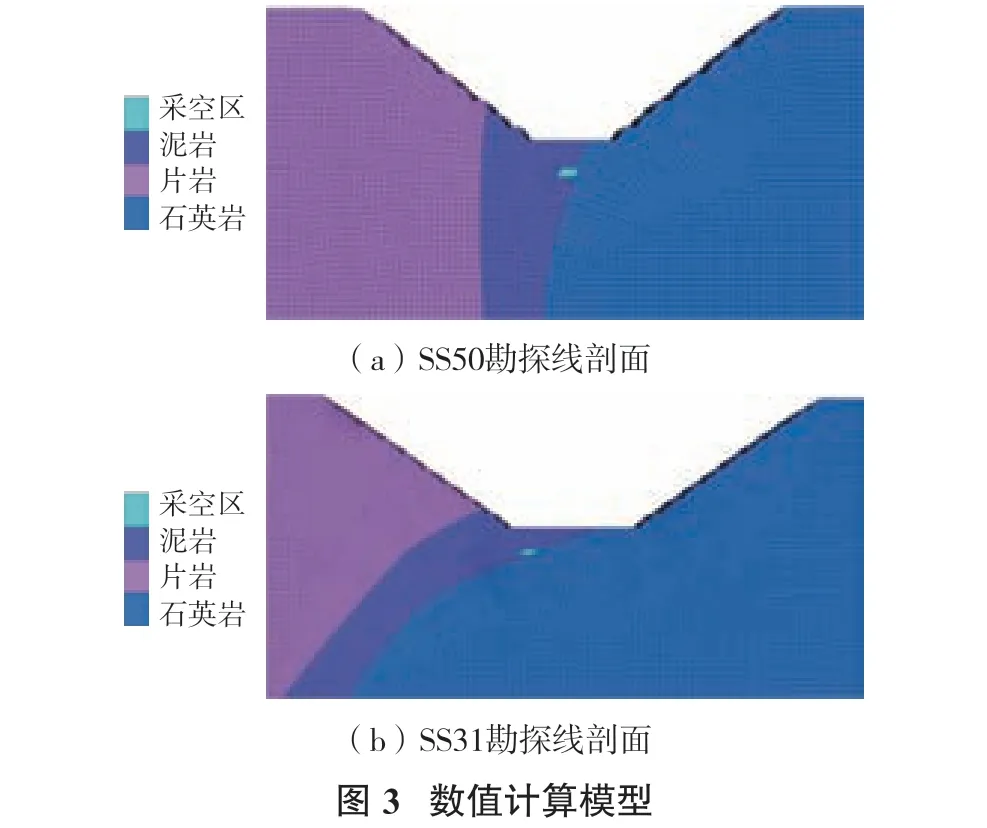

根据矿区各勘探线剖面中采空区跨度和上覆岩层厚度情况,本项目在巴鲁巴矿区选取了6个典型勘探线剖面(采空区跨度分别为5,10,15,20,25和40 m),并参考巴鲁巴东露天开采技术参数划定各计算剖面露天开采境界,安全隔离层厚度按照台阶高度8 m的整数倍选取。根据研究结果,主要以SS50和SS31勘探线剖面(采空区跨度分别为10 m和15 m)为例(图3),对安全隔离层厚度模拟分析过程进行阐述。

3.1.2 模拟计算方案

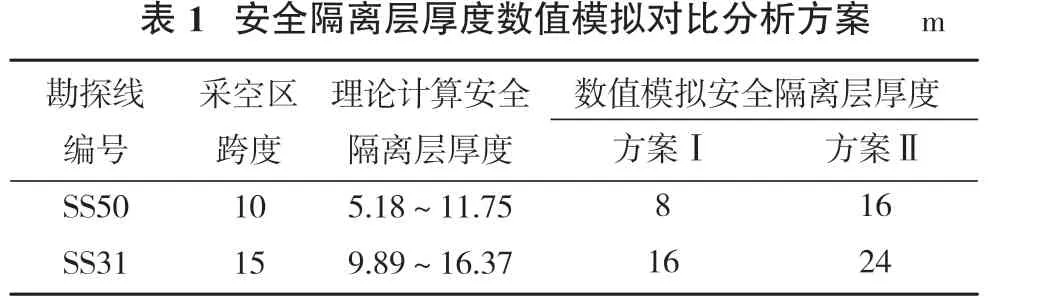

通过荷载传递交汇线法、厚跨比法和结构力学梁理论计算方法,得出了采空区跨度为10 m和15 m时的安全隔离层厚度范围,并在此基础上确定了安全隔离层厚度数值模拟对比方案,详见表1。

?

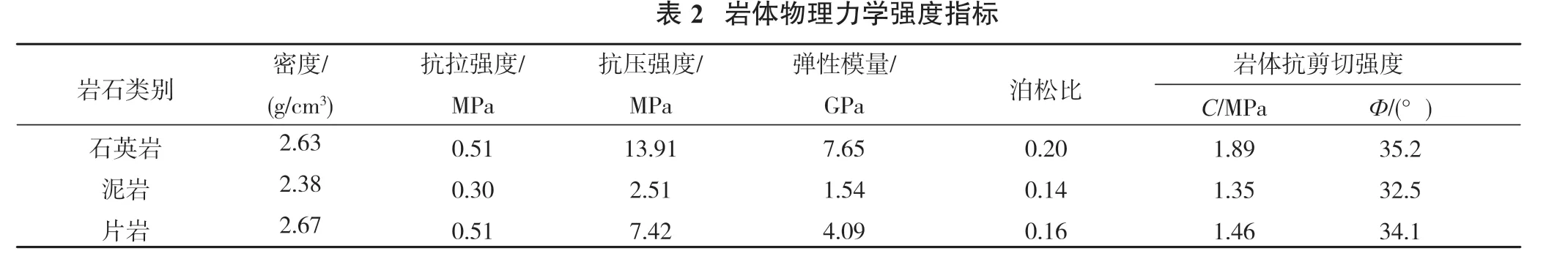

3.2 岩体力学参数取值

根据岩石单轴抗压强度(石英岩73.85 MPa,片岩39.43 MPa,泥岩16.33 MPa)、围岩钻孔勘察资料以及基于地质强度指标GSI的Hoek-Brown强度准则岩体力学参数估算公式,得到各工程岩组的岩体力学参数[4-5],见表2。

?

3.3 数值模拟结果分析

3.3.1 应力分析

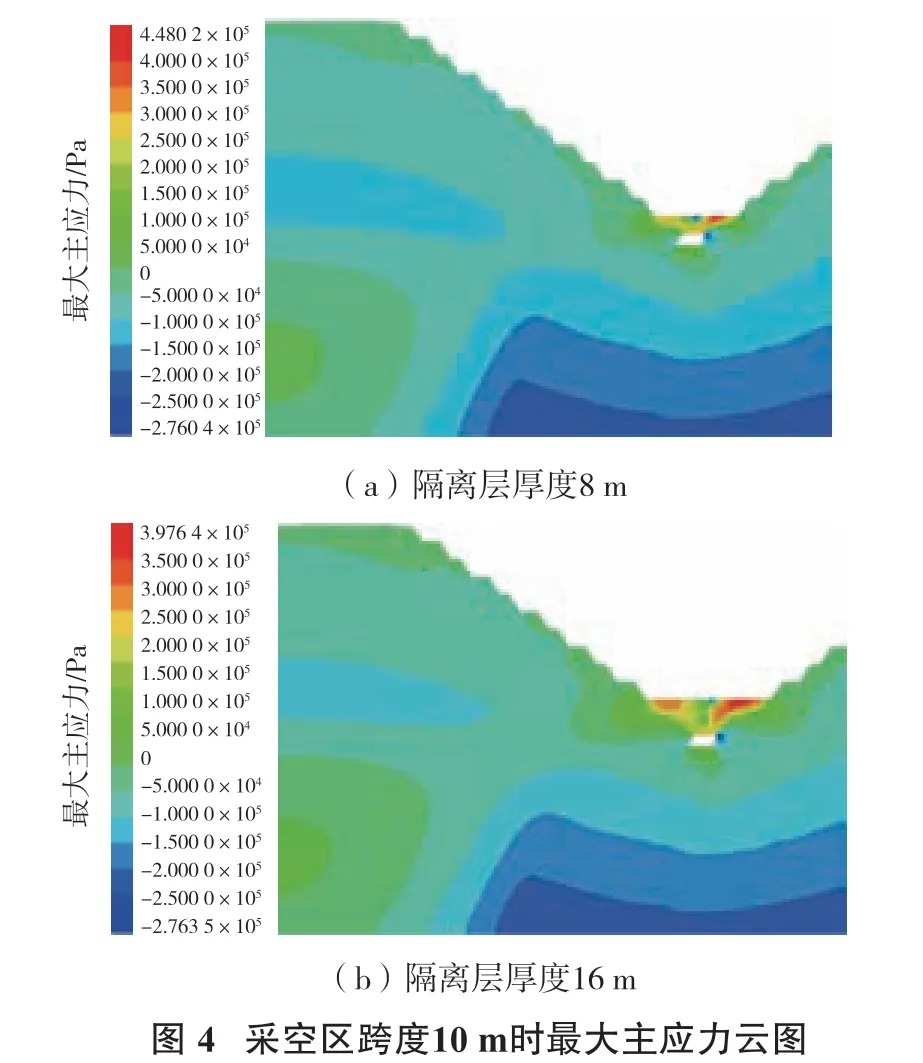

采空区跨度为10 m,隔离层留设厚度为8 m时,模型中产生的最大拉应力值为0.45 MPa,位于地表附近,小于围岩抗拉强度0.51 MPa,采空区顶板附近最大拉应力值约0.29 MPa,接近采空区顶板(含矿泥岩)的抗拉强度0.3 MPa,采空区顶板稳定性较差;隔离层留设厚度为16 m时,地表和采空区顶板附近拉应力值均有所降低,地表区域拉应力最大值为0.40 MPa,采空区顶板附近最大拉应力值约0.26 MPa,小于矿体和围岩的抗拉强度,采空区顶板较为稳定性(图4)。

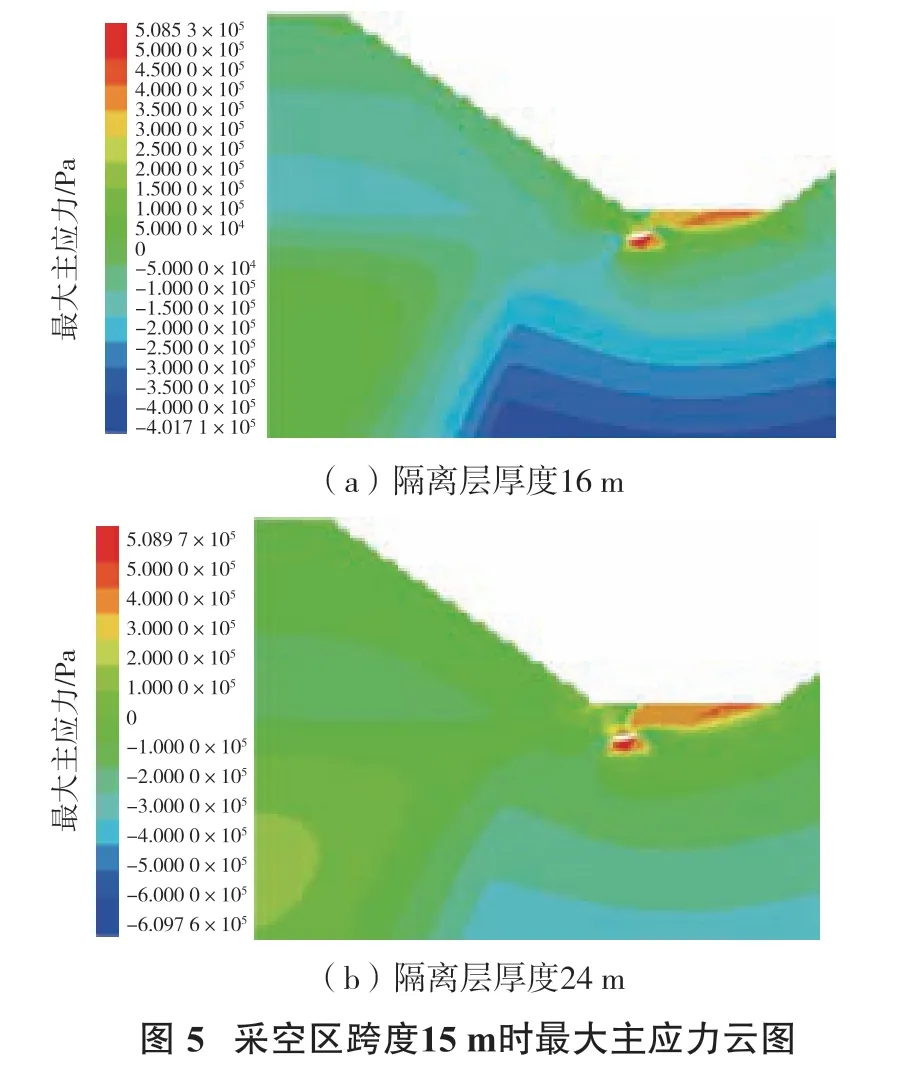

采空区跨度为15 m,隔离层留设厚度为24 m和16 m时,隔离层中地表附近和采空区顶板附近应力值均达到了岩体的极限抗拉强度0.51 MPa和0.3 MPa,采空区顶板稳定性较差,将发生顶板冒落或坍塌(图5)。

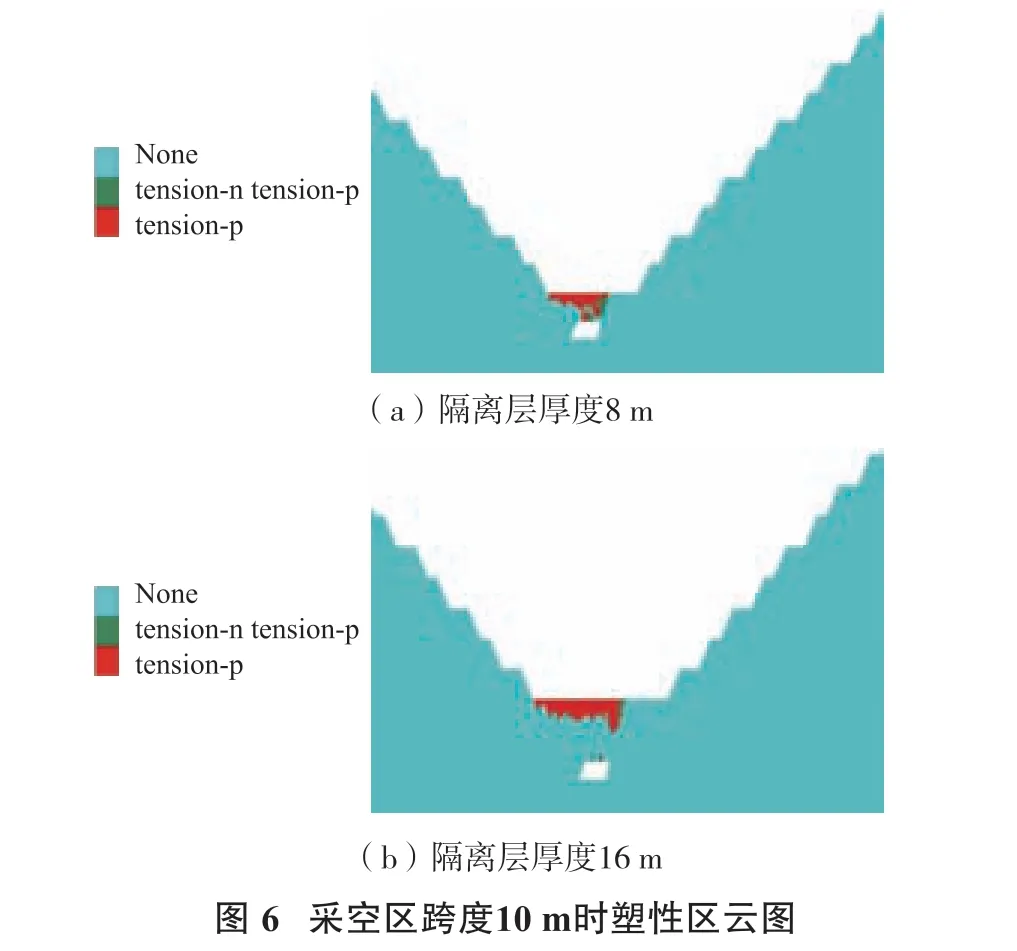

3.3.2 塑性区分析

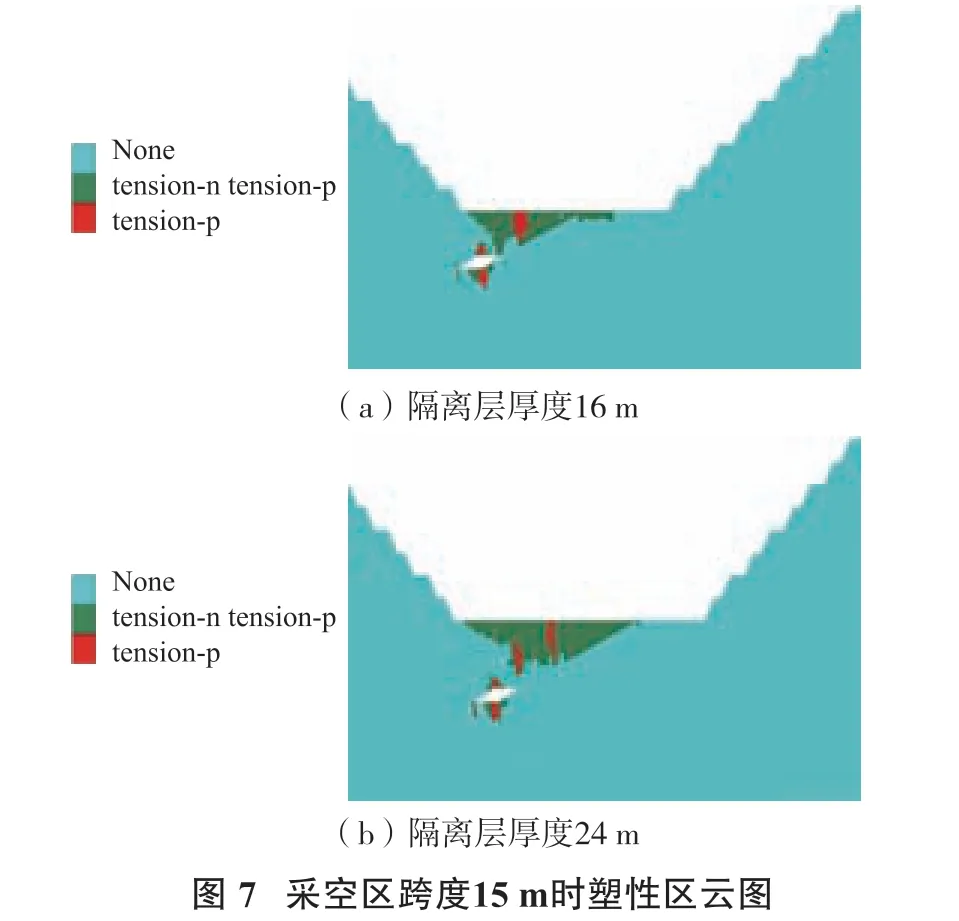

采空区跨度10 m,安全隔离层留设厚度为8 m时,采空区顶板至地表出现了塑性区贯通,采空区顶板将发生整体坍塌并导致隔离层破坏,对矿山露天开采安全造成威胁;隔离层留设厚度为16 m时,塑性区仅出现在地表附近,采空区顶板附近未出现塑性破坏,隔离层较为稳定,不会对矿山生产安全造成威胁(图6)。

采空区跨度为15 m,安全隔离层留设厚度为16 m时,采空区顶板至地表出现了塑性区贯通,采空区顶板将发生冒落或坍塌并导致隔离层破坏,对矿山露天开采安全造成威胁;隔离层留设厚度为24 m时,采空区顶板附近和地表附近均出现了塑性破坏区,采空区顶板将发生冒落或垮塌,但隔离层中塑性区未完全贯通,隔离层整体仍处于稳定状态,不会对矿山露天生产安全造成威胁(图7)。

4 结 论

(1)通过对巴鲁巴矿区前期生产资料和钻孔勘察资料进行整理研究,建立了矿区前期开采形成的近地表采空区及残留矿体三维模型,得出了矿区前期开采形成的采空区与近地表残留矿体的位置关系。地表塌陷现状及钻孔勘察资料分析结果表明,矿区近地表采空区顶板已经基本发生冒落、坍塌,采空区大部分已被碎石和砂土充填,但不排除局部地段可能由于未发生冒落、坍塌或坍塌不完全,仍存在少量空区。

(2)采用理论计算和数值模拟手段对隔离层安全厚度进行了研究分析。分析结果表明,采空区跨度在10 m以内时,安全隔离层最优厚度为16 m;采空区跨度在10~15 m时,安全隔离层最优厚度为24 m;跨度在15 m及以上时,采空区无法保持自稳,即认为目前巴鲁巴矿区内跨度达到15 m的采空区已发生冒落或坍塌。

(3)建议矿山在实际开采过程中,根据研究结果,在预留足够厚度的采空区安全隔离层的基础上,采用超前探测手段,对采空区位置和形态参数进行详细探测,并采取必要的工程措施,及时对采空区进行处理,确保矿山露天开采安全。