某原生石墨矿石浮选试验

张 帅 李 亚 牛艳萍 何章辉 初静波

(国土资源部哈尔滨矿产资源监督检测中心)

石墨是一种极为重要的非金属矿物,其加工制品不仅广泛应用于钢铁等传统产业,还广泛应用于新能源、新材料等新兴产业,被认为是支撑未来高新技术发展的重要战略资源[1-8]。近年来,我国对新能源汽车、石墨烯新材料等新兴产业的发展非常重视,2016年5月19日,中共中央、国务院印发了《国家创新驱动发展战略纲要》,提出要开发氢能、燃料电池等新一代能源技术,发挥纳米、石墨烯等技术对新材料产业发展的引领作用。

20世纪50年代,我国借鉴前苏联的经验,采用了一段粗磨粗精矿,再经过大约五段再磨六次精选的选矿工艺提纯石墨。实践证明,这种多段再磨工艺能够获得品位高(90%左右)、大片石墨损失率低的精矿[9]。试验对黑龙江某石墨矿石进行了提纯工艺研究。

1 矿石性质

1.1 矿石成分分析

矿石主要化学成分分析结果见表1。

?

从表1可知,矿石固定碳含量达9.06%,是主要回收元素;S含量达2.59%,后续试验应避免硫矿物富集到石墨精矿中。

1.2 矿石的矿物组成

矿石的主要组成矿物有石英、白云母、石墨等。

1.3 矿石的结构构造

矿石属于深部原生石墨矿石,呈灰白色,发育片状构造、浸染状构造。部分矿石主要由片状的石墨、白云母和粒状的石英等矿物组成,片状矿物定向排列,构成片状构造。大部分矿石中片状矿物断续分布,构成片麻状构造。矿石中磁黄铁矿、磁铁矿和黄铁矿等呈浸染状分布,构成浸染状构造。矿石的结构主要有包含结构、自形半自形结构、他形粒状结构。矿石中可见石墨层间包裹磁黄铁矿、脉石矿物等,构成包含结构。矿石中石墨、白云母等矿物结晶较好,晶形完整,构成自形半自形结构,见图1~图4。

2 试验结果与分析

2.1 条件试验

条件试验采用1次粗选流程。

2.1.1 磨矿细度试验

单体解离是影响矿物分选效果的重要参数。适当的磨矿细度有利于提升精矿品位和回收率。磨矿细度试验固定氧化钙用量1 000 g/t、煤油用量59.4 g/t、2#油用量60.2 g/t,试验结果见表2。

由表2可知,磨矿细度提高,粗精矿品位上升,回收率先升后降;磨矿细度-0.075 mm60%时试验效果较好,故确定磨矿细度-0.075 mm60%。

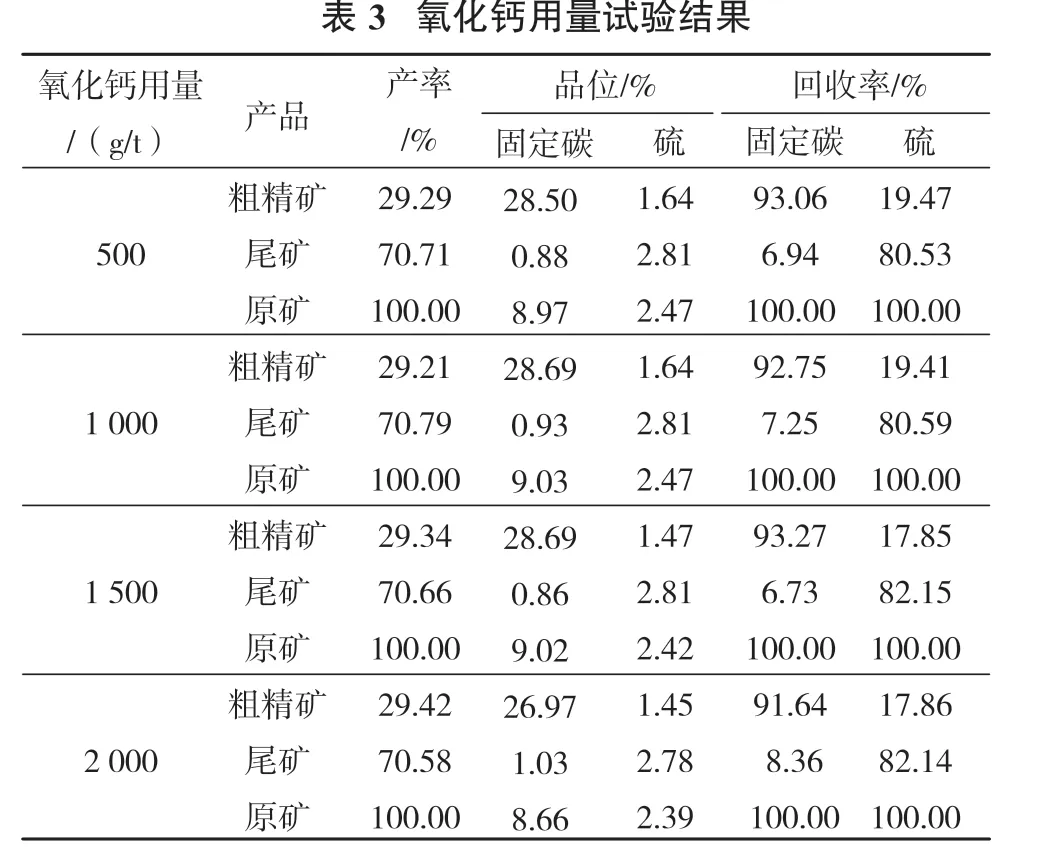

2.1.2 氧化钙用量试验

基于矿石中黄铁矿、磁黄铁矿含量较高的情况,为抑制其随石墨上浮,选择添加氧化钙来抑制硫化铁矿物的上浮。氧化钙用量试验固定磨矿细度-0.075 mm60%、煤油用量59.4 g/t、2#油用量60.2 g/t,试验结果见表3。

?

由表3可知,随着氧化钙用量的增大,粗精矿硫含量、固定碳品位和回收率总体呈小幅下降趋势。综合考虑,确定氧化钙用量1 500 g/t。

2.1.3 煤油用量试验

煤油用量试验固定磨矿细度-0.075 mm60%、氧化钙用量1 500 g/t、2#油用量60.2 g/t,试验结果见表4。

?

由表4可知,随着煤油用量的增大,粗精矿固定碳品位先升后降、回收率上升。综合考虑,确定煤油用量57.4 g/t。

2.1.4 2#油用量试验

2#油用量试验固定磨矿细度-0.075 mm60%、氧化钙用量1500 g/t、煤油用量57.4 g/t,试验结果见表5。

?

由表5可知,随着2#油用量的增大,粗精矿固定碳品位下降、回收率上升。综合考虑,确定2#油用量56.2 g/t。

2.2 开路流程试验

根据以上试验确定的粗选工艺条件,按图5流程进行了开路试验,结果见表6。

由表6可知,按图2所示的流程处理矿石,最高可获得固定碳品位92.75%、回收率46.54%的精矿,尾矿固定碳品位可降至0.49%、回收率3.32%。

2.3 闭路流程试验

闭路试验在开路试验流程的基础上增加了第8次精选,中矿1与扫选1精矿合并再选抛尾,再选精矿返回粗选,扫选2精矿返回扫选1,中矿2~中矿5合并返回精选1,中矿6~中矿8合并返回精选4。闭路试验结果见表7,流程见图6。

?

?

由表7可知,按图3所示的流程处理矿石,最终可获得固定碳品位91.79%、回收率93.57%的精矿,选矿指标较好。

3 结论

(1)黑龙江某石墨矿石中的主要脉石矿物为石英、白云母,主要有用矿物为石墨,矿石固定碳含量为9.06%。

(2)矿石采用7段磨矿、1粗8精2扫、中矿2~中矿5合并返回精选1、中矿6~中矿8合并返回精选4、中矿1与扫选1精矿合并再选后返回、扫选2精矿返回扫选1的闭路流程处理,最终获得固定碳品位91.79%、回收率93.57%的石墨精矿。