某湿法炼锌浸锌渣氧压酸浸锌、铁试验研究*

瞿运彪 彭 伟 王振杰 刘安荣 刘洪波 钟 波

(1.黔东南苗族侗族自治州科学技术局;2.贵州省冶金化工研究所;3.贵州省轻工业科学研究所;4.六盘水中联工贸实业有限公司)

贵州省的铅锌矿资源较丰富,该地区分布有大中小型铅锌冶炼厂数百个,其中以六盘水市最为集中[1-2]。铅锌矿的冶炼方法主要为火法、湿法,其中湿法冶炼会产生大量的铅锌浸出渣,此类浸出渣往往富含有价金属,若不对该二次资源进行合理的综合利用,不仅会造成资源的浪费,而且严重污染当地的生态环境[3-5]。

目前,浸锌渣通常采用烟化挥发—硫酸浸出联合法来处理,但此方法存在诸多问题:首先,有价金属在烟化挥发过程中容易与杂质形成硅酸盐化合物,影响有价金属的有效富集;其次,在分步浸出过程中会有硫酸铅渣生成,影响浸出反应的顺利进行,致使此类浸锌渣综合回收率较低。为了减少浸锌渣堆放造成的环境污染,提高浸锌渣综合回收率,笔者以贵州某湿法炼锌厂的浸锌渣为原料,采用氧压酸浸的方法回收其中的有价金属锌、铁,利用高压釜高压高温环境进行酸浸,进而促进有价金属的浸出。该工艺具有对矿物的适应性强,浸出处理时间短,浸出率高,工艺流程简单等优点[6-11]。

1 试验原料与试剂

(1)试验原料取自贵州省六盘水市某湿法炼锌厂,其主要化学成分分析结果见表1。

注:Ag的含量单位为g/t。

由表1可知,浸锌渣中主要有价金属元素为锌、铁、铅,其次是铜、银,其中锌、铁、铅含量分别为15.41%、9.68%、2.33%,铜、银含量分别为0.29%、8.00 g/t;主要非金属元素S、Si含量分别为11.64%、13.67%。

进一步的研究表明,该浸锌渣中的锌主要为ZnS,铁酸锌和硅酸锌少量,铁主要以FeS形式存在。

(2)试验试剂硫酸、木质素磺酸钙均为分析纯试剂,购自六盘水中联工贸有限公司。

2 试验方法与原理

2.1 试验方法

取100 g磨矿细度合适的浸锌渣放入规格为2 L的高压釜中,调节矿浆的液固比,往高压釜中加入一定用量的硫酸、木质素磺酸钙,然后加盖密封高压釜,搅拌、给反应釜加压并加热反应釜,当反应釜内压强和温度达到试验要求后记录试验时间,试验完成后通入适量的水使高压釜迅速降温,取出矿浆,过滤、烘干后对渣进行分析,并计算浸出率。

2.2 试验原理

将合适粒度的浸锌渣放入高压釜中,浸锌渣中硫化锌在高温、加压条件下氧化成稳定的硫酸锌,并被溶解进入溶液中,部分铁酸锌、硅酸锌也与硫酸反应后进入溶液中,浸锌渣中以FeS形式存在的Fe2+在高温、高压条件下被氧化成Fe3+,经过水解形成不溶解的化合物留在渣中,达到各元素的有效分离。其反应式为

3 试验结果与讨论

3.1 磨矿细度对浸锌渣浸出率的影响

磨矿细度对浸锌渣浸出指标有着决定性的意义,粒度太粗,浸锌渣未能达到有效的单体解离,有价金属矿物被包裹,不能与浸出药剂反应,导致浸出效果较差;粒度太细,虽实现了有价金属的单体解离,但泥化现象严重也影响浸出效果,因此,适宜的磨矿粒度是高效浸出的必要条件。

磨矿细度条件试验矿浆液固比4∶1,浸出温度160℃,高压釜中的氧分压0.8 MPa,浸出时间90 min,搅拌转速800 r/min,硫酸浓度140 g/L,木质素磺酸钙与浸锌渣质量比0.3%,试验结果见图1。

由图1可以看出,随着浸锌渣磨矿细度的提高,锌、铁浸出率呈先上升后微幅下降趋势。当-0.074 mm占93.67%时,锌、铁浸出率均达到最大值,此时锌浸出率为96.14%、铁浸出率为59.65%。继续提高磨矿细度,锌、铁浸出率下降可能是因为粒度过细使得矿浆出现泥化现象。综合考虑,确定浸锌渣磨矿细度-0.074 mm占93.67%。

3.2 氧分压对浸锌渣浸出率的影响

高压釜中的氧分压条件试验磨矿细度-0.074 mm占93.67%,矿浆液固比4∶1,浸出温度160℃,浸出时间90 min,搅拌转速800 r/min,硫酸浓度140 g/L,木质素磺酸钙与浸锌渣质量比0.3%,试验结果见图2。

由图2可以看出,氧分压在一定范围内增大有利于反应的进行;当氧分压达到一定值后继续增大氧分压,锌浸出率保持平衡,但铁浸出率有所降低。综合考虑,确定氧分压0.8 MPa。

3.3 硫酸浓度对浸锌渣浸出率的影响

硫酸浓度条件试验磨矿细度-0.074 mm占93.67%,氧分压0.8 MPa,矿浆液固比4∶1,浸出温度160℃,浸出时间90 min,搅拌转速800 r/min,木质素磺酸钙与浸锌渣质量比0.3%,试验结果见图3。

由图3可以看出,随着矿浆硫酸浓度的提高,锌、铁浸出率上升;当硫酸浓度达到140 g/L时,锌、铁浸出率基本达到平衡,因此,确定硫酸浓度140 g/L,此时的锌浸出率96.76%、铁浸出率60.57%。

3.4 液固比对浸锌渣浸出率的影响

矿浆液固比条件试验磨矿细度-0.074 mm占93.67%,氧分压0.8 MPa,硫酸浓度140 g/L,浸出温度160℃,浸出时间90 min,搅拌转速800 r/min,木质素磺酸钙与浸锌渣质量比0.3%,试验结果见图4。

由图4可以看出,随着矿浆液固比提高,锌、铁浸出率先上升后维持在高位;液固比对锌浸出率的影响小于对铁浸出率的影响。综合考虑,确定液固比4∶1,此时的锌浸出率96.52%、铁浸出率60.49%。

3.5 浸出温度对浸锌渣浸出率的影响

浸出温度条件试验磨矿细度-0.074 mm占93.67%,氧分压0.8 MPa,硫酸浓度140 g/L,液固比4∶1,浸出时间90 min,搅拌转速800 r/min,木质素磺酸钙与浸锌渣质量比0.3%,试验结果见图5。

由图5可以看出,随着浸出温度的提高,锌浸出率先显著升高后达到平衡,铁浸出率先快速升高后缓慢降低。浸出温度过高,溶液中的铁会以针铁矿的形式沉淀,从而降低铁的浸出率。因此,确定浸出温度160℃,此时的锌浸出率96.79%、铁浸出率60.28%。

3.6 浸出时间对浸锌渣浸出率的影响

浸出时间条件试验磨矿细度-0.074 mm占93.67%,氧分压0.8 MPa,硫酸浓度140 g/L,液固比4∶1,浸出温度160℃,搅拌转速800 r/min,木质素磺酸钙与浸锌渣质量比0.3%,试验结果见图6。

由图6可以看出,随着浸出时间的增加,锌、铁浸出率均先提高后趋于稳定,锌、铁浸出趋于稳定的时间90 min,因此,确定浸出时间90 min,此时锌浸出率96.73%、铁浸出率60.55%。

3.7 木质素磺酸钙用量对浸锌渣浸出率的影响

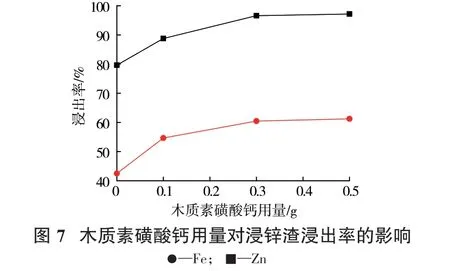

木质素磺酸钙用量条件试验磨矿细度-0.074 mm占93.67%,氧分压0.8 MPa,硫酸浓度140 g/L,液固比4∶1,浸出温度160℃,浸出时间90 min,搅拌转速800 r/min,试验结果见图7。

由图7可以看出,随着木质素磺酸钙用量的增加,锌、铁浸出率先提高后趋于稳定。当木质素磺酸钙与浸锌渣质量比0.3%时,锌、铁浸出率趋于稳定,综合考虑,确定木质素磺酸钙与浸锌渣的质量比0.3%,此时,锌浸出率96.58%、铁浸出率60.47%。

4 结论

(1)贵州省六盘水市某湿法炼锌厂浸锌渣中主要有价金属元素为锌、铁、铅,含量分别为15.41%、9.68%、2.33%,主要非金属元素S、Si含量分别为11.64%、13.67%;锌主要为ZnS,铁酸锌和硅酸锌少量,铁主要以FeS形式存在。

(2)采用氧压酸浸法从该浸锌渣中提取有价金属锌、铁,在磨矿细度-0.074 mm占93.67%,氧分压0.8 MPa,硫酸浓度140 g/L,液固比4∶1,浸出温度160℃,浸出时间90 min,木质素磺酸钙与浸锌渣的质量比0.3%,搅拌转速800 r/min情况下,锌浸出率96.58%、铁浸出率60.47%,该方法可为浸锌渣的综合回收利用提供有效依据。