司家营原生铁矿石磨前全粒级湿式预选工艺研究

吕小焕 李金朋 张成龙 马金生 王浩明 田艳红

(河钢集团矿山设计有限公司)

在铁矿石选矿厂中,磨矿是能耗和生产成本占比最高的工艺环节,因此,提高入磨原矿品位,减少脉石颗粒进入后续磨选作业是当前选矿厂降本增效的主要手段[1-10]。目前,磨前湿式预选在磁铁矿选别中应用较广泛,选别效果也较理想。司家营铁矿原生矿磨前湿式预选采用分级预选工艺,即将破碎后的矿石筛分为-6 mm粒级和+6 mm粒级,-6 mm粒级矿石进入湿式粗粒磁选机预选,预选精矿与+6 mm粒级矿石合并磨矿、磁选。

由于现场+6 mm粒级矿石未经选别直接进入磨机,导致磨机生产能力受到较大影响。为提高磨机效率,进行了全粒级湿式预选可行性研究。

1 原矿性质

试验原矿取自司家营铁矿原生矿系统粉矿仓,粒度为-12 mm,用实验室颚式破碎机、对辊破碎机碎至-3 mm。试样铁物相分析结果见表1,粒级筛析结果见表2。

?

?

由表1可知,试样TFe品位为25.93%,MFe品位为20.47%,铁矿物以磁铁矿为主,磁性铁占全铁的78.94%,其次为赤褐铁,占全铁的18.74%。

由表2可知,试样各粒级品位呈现粗、细粒级较高,中间粒级较低的特征;+1 mm与-0.074 mm粒级产率合计58.37%,全铁分布率为61.89%。

2 预选试验结果与讨论

预选试验采用CCTS0503型永磁筒式磁选机,磁场强度为318.47 kA/m,试验结果见表3。

?

由表3可知,试样进行全粒级湿式预选,可抛出产率为31.00%、TFe品位为7.66%、MFe品位为1.35%的预选尾矿,预选精矿TFe品位为34.79%,较试样提高8.41个百分点,MFe品位较试样提高10个百分点。

用筛孔尺寸0.5 mm的筛子对预选尾矿进行筛析,+0.5 mm粒级产率为35.17%,-0.5 mm粒级产率为64.83%。根据砂石骨料行业标准,+0.5 mm砂石可用于建筑用砂,+0.5 mm物料作为建筑用砂对外销售,不进入尾矿库,不仅可以显著提高尾矿库的服务年限,而且增加销售收入。

3 湿式预选对球磨机生产能力的影响测定

3.1 湿式预选精矿邦德功指数计算

湿式预选精矿松散密度为2 330 g/cm3。

3.1.1 湿式预选精矿粒度组成

湿式预选精矿粒度筛析结果见图1。

由图1可知,湿式预选精矿-0.15 mm含量为25.54%,F80为1 584.23μm。

3.1.2 湿式预选精矿球磨功指数

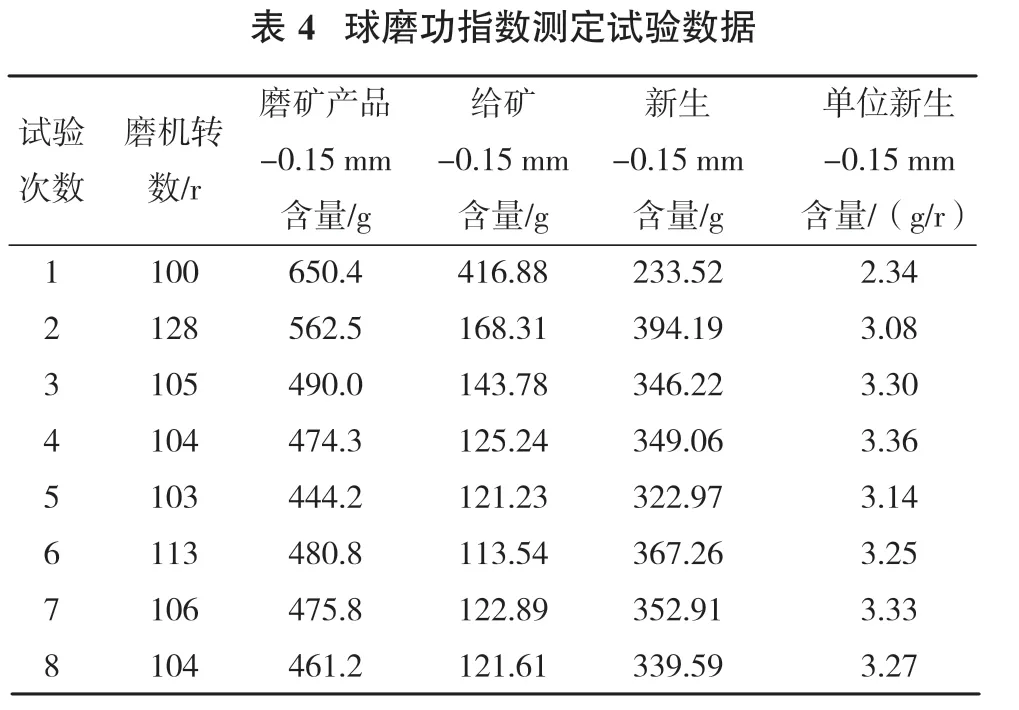

湿式预选精矿球磨功指数测定试验控制筛孔尺寸为0.15 mm(即P1=150μm),在闭路条件下进行湿式预选精矿的功指数测定,试验结果见表4。

?

由表4可知,试验结果均在允许误差范围内,球磨功指数Gbp=3.28 g/r。

3.1.3 磨矿平衡时产品粒度特性测定

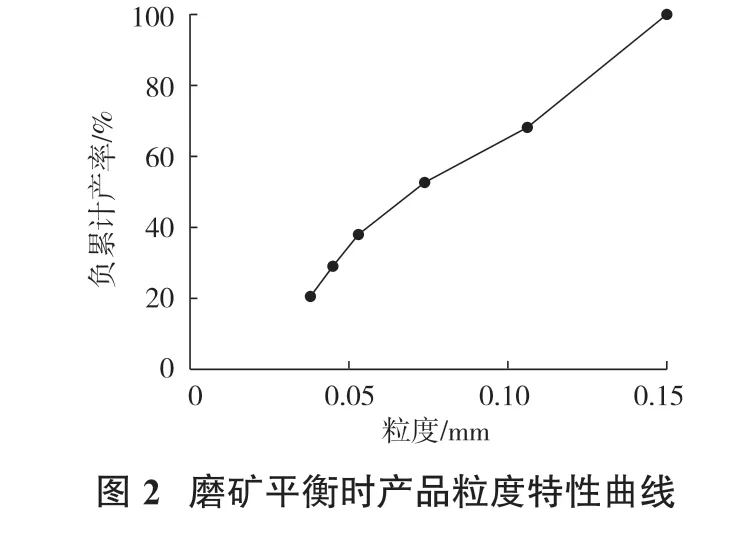

磨矿平衡时产品粒度特性曲线见图2。

由图2可知,磨矿平衡时产品P80=122.52μm。

3.1.4 湿式预选精矿邦德功指数计算

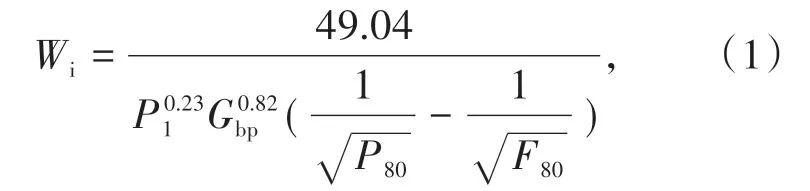

根据邦德功指数计算公式

计算得湿式预选精矿的邦德功指数Wi=8.97 kWh/t,为中等可磨矿石[11]。

3.2 磨机生产能力计算

磨碎单位质量矿石所消耗的功

计算得W=5.83 kWh/t。

校正后的磨矿单位功耗W'=W EF,查设计手册[12]可以计算出W'=5.47 kWh/t。

司家营铁矿球磨机装机功率为1 400 kW,则湿式预选后球磨机台时能力Qa=256.11 t/h,较目前现场台时能力210 t/h提高超过20%。

4 结论

(1)将司家营原生铁矿石由-12 mm破碎至-3 mm再进行全粒级湿式预选,可抛出产率为31.00%、TFe品位为7.66%、MFe品位为1.35%的预选尾矿,预选精矿TFe品位为34.79%,较试样提高8.41个百分点,MFe品位较试样提高10个百分点。

(2)从湿式预选尾矿中可分离出产率达35.17%的建筑砂石(3~0.5 mm),实现非矿创效的同时减少进入尾矿库的尾矿量,既可以延长尾矿库服务年限,又可以降低尾矿输送能耗。

(3)湿式预选精矿进入球磨机,台时能力达256.11 t/h,比目前生产现场提高20%以上。