煤矿全液压自动加杆装置的开发与应用

韩 健

(中煤科工集团西安研究院有限公司,陕西 西安 710007)

煤炭是我国的基础能源,支撑了我国国民经济快速平稳发展。现阶段,国家一直在推进煤炭安全、高效、智能、绿色开采和清洁高效利用,这也对煤矿配套装备的技术革新、自动化转型提出了新的要求[1-3]。

煤矿井下坑道钻机在矿井灾害防治、隐蔽致灾地质因素探查、煤层气资源开发等方面发挥着关键的作用。对于煤矿井下钻探施工,加接钻杆一直以来都是劳动强度最大、最容易造成安全事故的工序。施工人员需将钻杆人力送至给进装置中部或后部,再由另一操作人员操作动力头,配合完成钻杆丝扣的拧紧,每加接1根钻杆都需要拆卸送水器,整个过程劳动强度较大,需要2人配合进行,施工效率低,更重要的是,若出现操作或配合不当,极易引发安全事故[4-5]。

近年来,为了提高钻探施工安全性,降低施工人员劳动强度,改善钻杆加卸人员的工作环境,以中煤科工集团西安研究院有限公司、中煤科工集团重庆研究院有限公司等为代表的钻探装备研发企业相继开 发 了ZDY4300LK、ZDY4500LFK、ZYWL-4000Y、ZYWL-6000Y等型号自动钻机,部分机型已经开始了工业性推广[6-7]。与传统钻机比,此类钻机均采用电液控制技术,除传统全液压钻机部件外,还有配置电控控制柜、电磁阀、传感器等电控元件,预先写入程序通过电信号进行各个动作的控制,进而实现多个动作的自动化运行[8-9]。

电控自动钻机的出现一定程度上改善了钻探施工安全性的问题。但是受制于目前电控自动钻机价格昂贵;各个煤矿专业技术力量有限,难以满足日常维保要求;电控自动钻机部分功能可靠性及适用性依然存在问题等方面原因,相对整个庞大的煤炭行业而言,采用人力进行钻杆加卸依然是最常见、最普遍的方式,并且这种状态还将持续若干年。

针对以上问题,研制了全液压自动加杆装置,采用全液压控制方式,易与行业内最普遍的卡盘式单夹持器钻机相集成,成本仅为电控自动钻机的十分之一。装置采用全液压控制,操作简便,操作人员可独立完成最多7根钻杆的连续加接。在淮北矿业集团祁南煤矿井下对其在用钻机进行了全液压自动加杆装置的集成升级,通过一段时间的应用表明,该装置能切实、有效的改善工人的施工安全性,装置操作简便,性能可靠。

1 总体设计方案

目前行业内的普通坑道钻机几乎都采用卡盘式动力头配合单夹持器的结构,钻杆可穿过动力头中间通孔,卡盘可液压夹持钻杆并跟随动力头主轴旋转,夹持器用于夹持孔内钻具,钻杆的丝扣拧卸依靠动力头与夹持器的配合完成。

自动加杆装置总体方案如图1。

图1 自动加杆装置总体方案Fig.1 Overall plan of automatic drill pipe adding device

为了适配普通坑道钻机卡盘式动力头配合单夹持器的结构,加杆装置设计由机械手和钻杆仓组成,分别布置于给进装置两侧,在动力头通孔内设置有主动钻杆,整体装置采用中间加杆方式。机械手可沿钻机给进装置宽度方向平移,主要用于抓取钻杆仓钻杆并配合动力头进行主动钻杆与待加钻杆间的丝扣拧合,加接完成后,机械手可退出机身,不影响钻进。钻杆仓可存放数根钻杆,在仓体内呈单列排布,下部设计有液压升降装置,可将钻杆不断送入特定的位置供机械手抓取。通过液压油缸可将钻杆仓侧向打开,通过人工方式进行钻杆填充。

在整个过程中,机械手抓取、递送、推出,钻杆仓托举钻杆等动作均为油缸运动的极限位置,无需在油缸运动过程中进行位置判断,大大降低了操作难度。

2 部件关键技术

2.1 机械臂

机械臂结构如图2。机械臂主要由连接底座、平移油缸、轨座、机械臂外套、机械臂内套、伸缩油缸、手爪机构、间隙调整装置、扶正机构组成。

图2 机械臂结构Fig.2 Structure of manipulator

连接底座与给进装置一侧连接。平移油缸一端与连接底座相连,另一端连接机械臂外套。在平移油缸带动下,机械臂外套会沿着轨座滑动,进而使整个机械臂滑移。机械臂外套与内套通过内部伸缩油缸连接,机械臂内套可沿机械臂外套内侧伸出或缩回。手爪机构与机械臂内套螺接固定,随机械臂内套同步运动,手抓可通过油缸实现对钻杆的抓取。平移油缸和伸缩油缸的互相配合,可实现机械臂手抓处于取杆、加杆、退出3个工作位置。机械臂外套两侧设计有扶正机构,用于保证机械手递送钻杆的精度,同时在与动力头上扣的过程中可起到保护手抓的作用。

2.2 浮动式自补偿式手抓

在机械手夹持钻杆与动力头主动钻杆配合上扣的过程中,需要操作动力头前进对丝扣,由于动力头推进力达150 kN,为了保证对扣过程中手抓不被损坏,手抓部分设计了轴向自补偿浮动机构。浮动式自补偿式手抓如图3。

图3 浮动式自补偿式手抓Fig.3 Self-adaption gripper

浮动式自补偿式手抓主要由滑动轴、安装座、自润滑轴套、弹簧、大螺母、上顶柱、下顶柱组成。2根滑动轴可分别从安装座的一侧孔穿入,依次穿过上顶柱、调整垫环、弹簧、下顶柱、手爪、下顶柱、弹簧、调整垫环、上顶柱,并通过滑动轴两侧的大螺母限位固定于安装座裆部空间内。当丝扣接触后,手抓受动力头推力,作用在一侧压缩弹簧,手抓沿滑动轴轴向缓冲,从而起到保护手抓的作用;在丝扣拧合的过程中,手抓受到丝扣拧合轴向力的作用,原本受压的弹簧逐渐复位,靠近动力头一侧的弹簧开始受压形变,过程中手抓沿轴向自动匹配丝扣拧合速率,直至丝扣完全上紧。这种结构有效的解决了主动钻杆与待加钻杆丝扣拧合过程中的受力缓冲和丝扣磨损问题[10],保护了整个机械臂,大大延长了主动钻杆的使用寿命。

2.3 钻杆仓结构

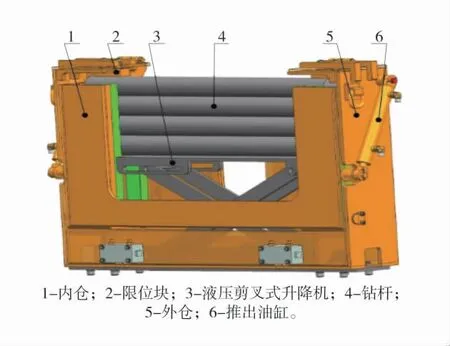

钻杆仓结构如图4。钻杆仓主要由外仓、内仓、推出油缸、挡板、限位块I、液压升降装置、限位块II、档杆机构及钻杆组成。

图4 钻杆仓结构Fig.4 Structure of drill pipe warehouse

液压压升降机举升钻杆的过程中,只与该列钻杆最下部的1根接触,而该列钻杆只能在两侧尼龙滑条II的特定间隙内向上直线运动,进而实现了钻杆的整体上升。内仓与外仓一端通过转轴连接,另一端通过液压油缸相连接。在油缸的作用下内仓可侧向打开,可方便人填入钻杆。可通过更换内仓滑条以适配不同规格的钻杆。

2.4 档杆机构

档杆机构主要用于防止被液压升降机送入顶部的第1根钻杆因自重滑落出杆仓,并能在待加钻杆横移出钻杆仓时让出通道。档杆机构主要由双扭簧、挡片、轴套、销轴组成。挡片上带有通孔,通过销轴将其与双扭簧、轴套穿连在一起,安装后双扭簧以一定预压力让挡片处于竖直状态。预压力可保证顶部钻杆静止。当顶部钻杆被抓手横向移出杆仓时,双扭簧受到横向推力进一步压缩并沿销轴转动,即让开了移出通道;当待加钻杆完全移出杆仓后,挡片受力消失,扭簧自动复位,挡片竖直继续保持初始预压状态。

3 加杆流程

单根钻杆加接的流程主要有:①钻杆仓上杆:操作液压升降机将顶部钻杆送入待加位置;②机械手取杆:操作机械手平移油缸、伸缩油缸将手抓送入待加位置并夹持待加钻杆;③机械手递杆:操作伸缩油缸完全收回,将待加钻杆送入动力头与夹持器间中心轴线;④机械手上扣:操作动力头完成主动钻杆与待加钻杆间的丝扣拧合;⑤机械手退出:操作平移油缸,将机械手退出机身;⑥前端上扣:操作动力头前进并与夹持器配合完成与孔内钻具的丝扣拧合。

4 现场试验

2020年7月全液压自动加杆装置在淮北矿业祁南煤矿开展工业性试验,装置与现场在用钻机ZDY6500LF在井下完成了集成改造。钻机在744下底板巷进行穿层瓦斯钻孔施工,设计孔深60~100 m,采用φ73 mm宽翼片螺旋钻杆。从2020年7月19日至2020年10月15日累计进尺10 136 m,单班最高进尺120 m,装置原理、功能及可靠性得到了充分验证。

试验过程中操作人员单根钻杆加接时间仅为35 s左右,且连续加接7根钻杆的过程中原加杆辅助人员可有充足时间去执行辅助工作,如清渣、记录、汇报等。

5 结语

1)全液压自动加接钻杆装置针对在用坑道钻机结构,以消除加杆人员安全风险为目标而开发,以较低的成本实现了与在用钻机的快速自动化改造升级,为煤矿井下在用钻机提供的自动化转型方案。

2)装置所有动作均由液压手把控制,均采用油缸极限限位定位,操作简单,整个加杆过程仅需35 s左右,运行效率高。浮动式自补偿式手抓的设计保护了装置,延长了主动钻杆寿命。

3)钻杆仓可满足多种规格钻杆,且具备一定的携杆量,可实现多根钻杆连续加接,采用的剪叉式的升降机作为提升动力可满足杆仓单列钻杆在各种角度下的钻杆托举。

4)在淮北矿业祁南煤矿的工业性试验表明,本套装置操作简单,运行效率高,能有效改善加杆人员的施工安全性,大大减轻其劳动强度,综合施工效率也得到了一定的提高。