完全基于DCS的给煤机煤量计算、标定和直接控制研究

唐龙胜,张琴玲

(淮浙电力有限责任公司 凤台发电分公司,安徽 淮南 232131)

0 引言

给煤机是电厂运行中的重要控制设备。据统计,目前在国内大型火电机组中普遍采用电子称重式给煤机,一般采用微机、单片机或PLC控制。它带有比较精确的称重装置,可以根据燃烧的要求实时控制给煤量。但目前传统的给煤机普遍可靠性不高,故障较多,消缺费时费力,给电厂运行和维护带来很大困扰。

针对给煤机可靠性不高的现状,目前已有一些电厂尝试采取一些优化改造。如取消就地一些硬回路联锁,仅保留就地给煤机的煤量测量和计算功能,而将其它联锁和PID控制纳入到DCS中,以减少部分继电器,达到提高给煤机可靠性的目的[1]。但针对煤量计算和标定等核心功能,仍在就地控制器实现,没有从根本上解决问题。本文的研究思路是取消就地给煤机单片机或PLC,将给煤机煤量计算、标定、控制等功能完全在DCS上实现,并通过DCS直接控制给煤机变频器,实现煤量的计算和闭环调节控制。

1 传统给煤机煤量测量、控制方式及存在问题

1.1 传统给煤机煤量测量、控制方式

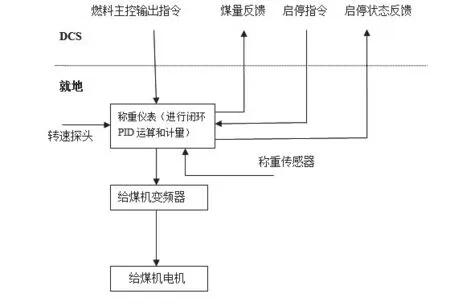

传统给煤机测量和控制自成一体,就地电控柜含有变频驱动电机转速控制器、微处理机控制器、变压器、继电器和其他用于给煤机转速控制系统的组件等[2]。控制方式都是在就地通过控制器实现,即称重传感器信号先送至给煤机控制器或称重仪表,由控制器算出煤量,再通过4mA~20mA信号送到DCS。DCS输出的给煤量指令和启停信号也先要送到控制器,由控制器输出频率指令给变频器,从而控制给煤机转速。另外,其它输入输出给煤机运行信号,如反馈、有煤开关等,均通过就地控制器进行逻辑判断后,再通过继电器中转送到DCS。这种控制设计方式导致中间继电器、板卡众多,存在很大隐患。传统给煤机测量控制原理框图如图1所示。

图1 传统给煤机测量、控制原理框图Fig.1 Measurement and control principle block diagram of traditional coal feeder

1.2 存在问题

通过多年实际运行,发现给煤机故障率非常高。主要由于现场环境较差,粉尘和振动使得设备老化、稳定性下降,故障逐渐增多,常常因继电器接点松动、模块故障等造成给煤机跳闸[3],并且它的计算和控制也完全是个黑匣子,发生跳闸时,很多情况下故障原因不能清晰判断,只有不停地更换主板、电源板等尝试解决。几年来,经过对给煤机缺陷进行疏理统计,发现存在的主要问题及原因如下:

1)可靠性不高:给煤机控制柜内继电器、卡件众多(有电源板、CPU板、频率转换卡等),由于产品质量原因或受煤粉影响,经常发生给煤机跳闸,发生燃料RB导致机组考核并影响机组煤水比的调节,给机组运行带来很大安全隐患。

2)故障原因难以分析判断:由于就地控制器记录有限,在出现故障后难以分析,不能确认到底是卡件原因还是接线松动等原因,跳闸原因往往成为“无头案”,耗时耗力还不能解决问题。

3)备品备件贵,维护费用高:据统计,某电厂2019年给煤机累计发生缺陷95条,每年领用给煤机备品备件费用高达35万元。

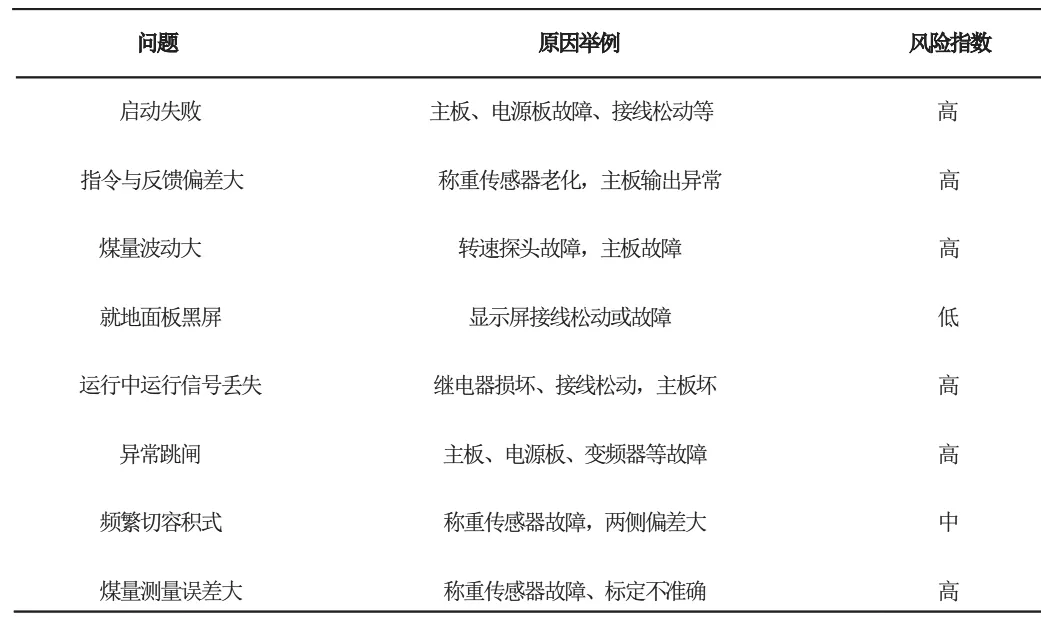

现以某电厂为例,根据2019全年给煤机的缺陷分析,列出的主要问题及风险指数见表1。

表1 传统给煤机主要问题及风险指数列表Table 1 Main problems and risk index list of traditional coal feeder

2 给煤机煤量计算、标定及控制完全DCS化研究

针对传统给煤机的问题,是否可以利用DCS的强大功能,通过取消给煤机就地单片机及相关卡件,直接将称重传感器信号和转速信号送入DCS,由DCS进行给煤量计算,同时在DCS上形成闭环PID控制。DCS输出控制信号(包括启、停和给煤量指令)直接至变频器,从而调节给煤机电机转速,最终达到调节给煤量的目的。如果以上思路可以实现,那么就完全可以用DCS替代就地给煤机控制器,实现煤量计算和控制。经过分析和论证后,认为在DCS实现以上功能是完全可行的。本项目实施的主要难点有:

1)如何在DCS上进行煤量计算。

2)煤量的标定功能如何实现。

3)DCS如何直接控制变频器,实现给煤机的启停和变频控制。

2.1 在DCS上实现煤量计算研究

要在DCS上实现煤量计算,要解决以下3个问题。

2.1.1 称重传感器信号远传问题

称重传感器输出的是毫伏信号,毫伏信号的大小与重量成线性关系。由于DCS上没有能直接接收毫伏信号的卡件,因而将毫伏信号直接远传DCS是不行的。需要通过变送转换设备将毫伏信号转换为标准4mA~20mA电流信号,再送至DCS。经过大量咨询和查找,终于发现了可以将称重传感信号完美转换为电流信号的设备,并且该转换设备精度高、误差小。

2.1.2 给煤率准确计算的问题

解决称重传感器信号送到DCS后,接下来是如何准确计算出给煤率,并达到原给煤机的测量精度,对于这个问题,利用以下公式在DCS可以解决。

式中,Q——给煤率;G1、G2——两侧称重传感器测量值;G0——皮带毛重;V——皮带速度;l——托辊之间间距;k——标定系数。

2.1.3 容积式测量及控制问题

当一侧称重传感器异常或两侧称重传感器偏差大时,如何转为容积式测量的计算和控制,以保证在给煤机测量系统异常时达到给煤机的平稳控制。容积式测量可以有两种方式:一是可以参照传统给煤机的容积式测量M=ρV实现;二是可以近似取前几分钟给煤率的平均值暂时代替,这样更简单一些。

2.2 在DCS上实现标定功能研究

标定功能主要是通过砝码来校正给煤机测量误差,也就是如何准确获取给煤率的修正系数k和定度系数。因此,设计了测皮重、挂码校验功能来获得给煤率的修正系数,设计了定度功能来获取电机转速和皮带速度之间的比值。另外,还设计了链码校验功能来模拟实物走煤方式,以验证计算的煤量是否准确,DCS标定画面如图2所示。

图2 基于DCS的给煤机标定画面Fig.2 Calibration screen of coal feeder based on DCS

2.2.1 测皮重(G0)

是指给煤机皮带空载时,称重传感器所测量的包括皮带、称架、称重托辊等在内的自重。在DCS实现时,可以用某一段时间t(为了提高准确性,t建议在200s以上)单位皮重的累积值再除以t获得。

2.2.2 挂码校验

挂码校验也在测量了皮重之后,将已知重量的砝码加到称重辊上。在DCS实现时,可以用某一段时间t内(为了提高准确性,t建议在200s以上),求出理论上标准砝码实际的累积值与称重传感器实际测量的称重显示(G1+G2-G0)累积值的比值,获得煤量修正系数k。

2.2.3 定度系数计算

定度的主要功能是计算电机转速与皮带速度的比值。定度时,是通过测量皮带上的一个反光纸通过两个固定点(间距L)所需时间(t2-t1)来完成的。这个参数要测量多次,以减小误差。用这个数据计算出皮带速度,建立皮带速度和电机转速之间的对应关系。给煤机运行时无皮带打滑现象,因而皮带速度与电机平均转速的比率是一个常数N,该比值存储于DCS中,这样对于任何电机转速都可计算出皮带速度。

2.3 通过DCS实现对就地设备的直接控制

2.3.1 给煤机控制

传统的给煤机启、停指令及调节均是通过就地给煤机控制器实现的。在取消就地单片机后,需要将DCS启、停指令及煤量闭环PID调节控制指令,直接送到变频器进行控制。以给煤机上常见的ABS510变频器为例,将给煤机启停指令作为变频器启停指令;将转速闭环PID输出指令作为变频器频率调节指令;将变频器运行、停止反馈作为给煤机运行、停止反馈。这样设计接线之后,回路无任何中间环节,简单可靠,并且完全满足使用要求。

2.3.2 清扫链电机控制

清扫链电机在就地设有就地和远方启停控制硬回路,其启停及相关联锁通过DCS实现,实现起来也非常简单,这里不再赘述。

2.4 完全基于DCS实现的煤量计算、标定及直接控制框图

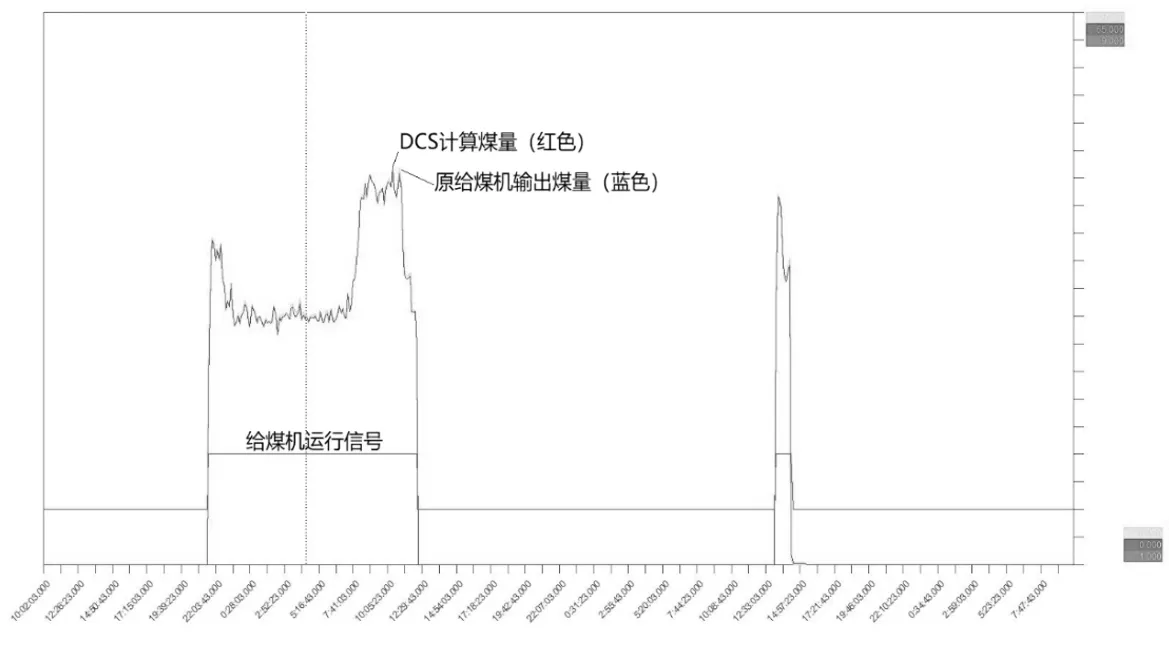

综合以上煤量计算、标定和控制的设计,得出完全基于DCS设计的计算、控制原理框图如图3所示。根据此原理,成功在某台给煤机上进行改造,试运行半年多。在与原给煤机煤量数值进行跟踪比对后发现,其精度和稳定性完全满足要求,并达到原给煤机快速、稳定控制的要求,新的DCS计算煤量与原给煤机煤量对比如图4所示,从图可以看出,新老两种方式煤量曲线基本完全重合,完全满足启、停控制及精度要求。

图3 完全基于DCS的给煤机煤量计算、标定和直接控制框图Fig.3 Coal calculation, calibration and direct control block diagram of coal feeder based on DCS

图4 新旧两种煤量测量数值及控制曲线对比Fig.4 Comparison of measurement value and control curve of new and old coal quantity

3 结语

本研究项目完成后,能在DCS完全实现给煤机的煤量测量计算、标定和控制功能,控制回路简单可靠,降低了维护工作量,减少了备品备件费用,运行稳定可靠,为以后给煤机控制的发展提供了一个方向,可供其它电厂借鉴参考。