浅谈LNG 低温储罐内罐焊接技术

李雪梅

中石化第四建设有限公司 天津 300270

随着LNG 行业的快速发展,目前国内已建造多个LNG 储罐接收站,包括5 万m3、8 万m3、16 万m3到和22 万m3全容式LNG 低温储罐。结构形式上有双钢LNG 低温储罐、外罐混凝土内罐钢制等两种形式,其中以外罐混凝土内罐9%Ni 钢制结构形式为主。无论哪种结构形式,LNG 内罐的焊接是LNG 储罐施工的关键技术之一,以下以16 万m3LNG 低温储罐为例介绍LNG 储罐内罐的焊接。

1 LNG储罐结构介绍

16 万m3低温储罐为自承式拱顶储罐,属于全包容储罐。其外罐体为预应力钢筋混凝土,内罐体为9%Ni 钢制内壳体。混凝土外罐内直径为82.00m, 外直径为83.60m,罐顶半径为 82.005m;金属内罐直径为80.00m,罐壁高度为35.43m;每台储罐容积为16万m3,设计液位为34.80m。

内罐三层罐底板:最下层为防潮底板、中间层为9%Ni 钢底板、上层为9%Ni 钢底板。每两层底板间有保冷层、水泥层和干沙层(干沙层中间铺设充氮降温管道);外罐壁内侧有一层碳钢防潮板,内罐外壁铺满弹性毡,内外罐间填充珍珠岩保冷材料;罐内部有一个悬挂在外罐顶部下方的铝浮盘。

2 LNG储罐的焊接内容

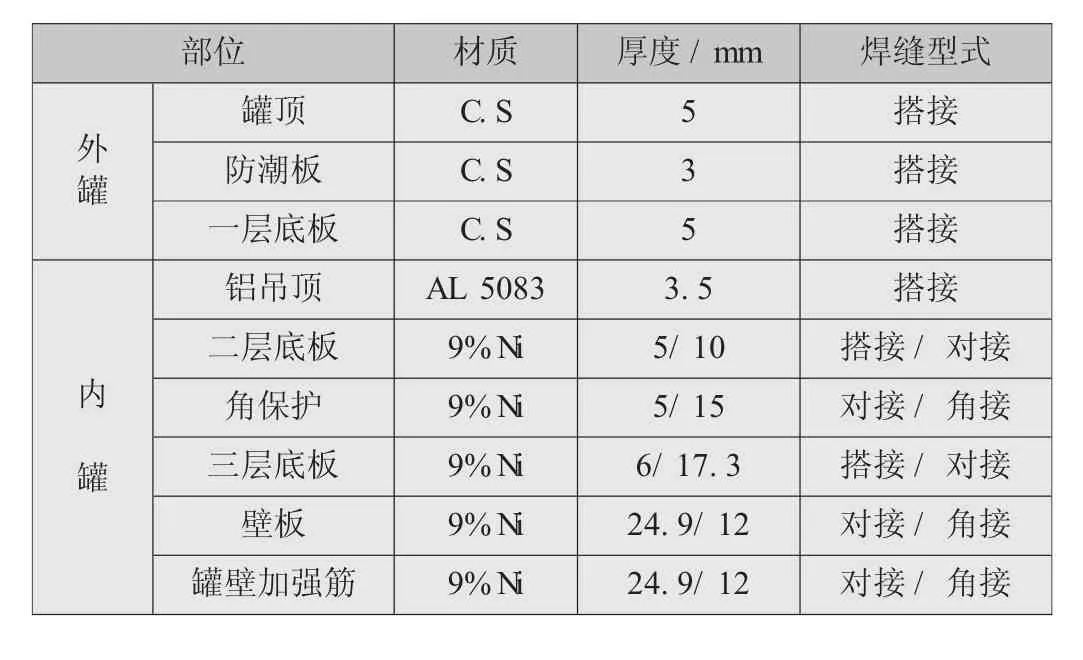

16 万m3低温储罐的焊接内容如表1 所示。

表1 16 万m3 低温储罐的焊接内容

3 LNG储罐内罐材质特性分析

9%Ni 钢以其优良的低温韧性和焊接性被认为是制造低温压力容器的优良材料,目前9%Ni 钢已完全实现了国产化,钢材型号为06Ni9DR。LNG 储罐的内罐材料无一例外都采用了9%Ni 钢,因此,9%Ni 钢的焊接成为LNG 工程建设的关键技术之一。

3.1 LNG储罐用低温钢板的化学成分及机械性能

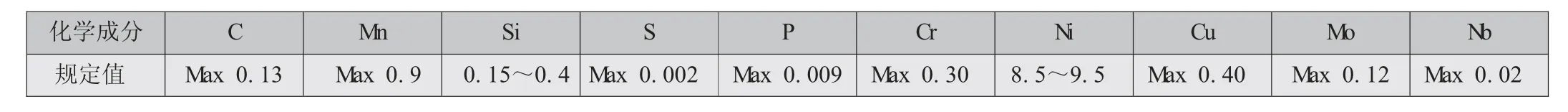

16 万m3LNG 低温储罐用低温钢板的06Ni9DR化学成分及机械性能见表2 和表3。

表2 06Ni9DR钢化学成分

表3 06Ni9DR钢机械性能

3.2 9%Ni 钢焊接性分析

焊接9%Ni 钢的主要问题是保证焊接接头的低温韧性、防止焊接裂纹、防止电弧磁偏吹等问题,这与焊接材料的类型、焊接热输入、焊接工艺有关。

3.2.1 焊接接头的低温韧性

焊接接头的低温韧性问题可能出现于焊缝金属、熔合区和粗晶区中。焊缝金属的低温韧性主要与采用的焊接材料类型有关。用与Ni9 钢成分相同的焊接材料焊接Ni9 钢时,焊缝金属的低温韧性很差,一般Ni9钢的焊接材料主要采用Ni 基(如含Ni 约60%以上的Inconel 型)、Fe- Ni 基(如含Ni 约40%的Fe- Ni 基型)和Ni- Cr (如Ni13%- Cr16%) 奥氏体不锈钢三种类型。Ni 基和Fe- Ni 基焊接材料的低温韧性良好,含Ni13%- Cr16%奥氏体不锈钢型焊接材料的强度稍高,但低温韧性较差,而且易在熔合区出现脆性组织。

熔合区的低温韧性与所出现的脆性组织有关。当采用Ni13%- Cr16%型奥氏体不锈钢焊材焊接Ni9 钢时,熔合区的化学成分既非奥氏体钢也非Ni9 钢的成分,而是富含Cr、Mn、W 与C 的区域。熔合区的硬度明显比焊缝金属和热影响区的硬度高,而且熔合区内的硬度又随所处位置的不同而不同。粗晶区的韧性主要取决于焊接热输入与焊后的冷却速度。

3.2.2 焊接热裂纹

采用Ni 基、Fe- Ni 基或Ni13%- Cr16%奥氏体不锈钢焊材焊接Ni9 钢时,都可能产生热裂纹。焊缝热裂纹易产生于打底焊缝或定位焊缝中,如果夹渣较多,也能从夹渣处产生裂纹。定位焊时,在起弧处也可能产生裂纹。裂纹倾向还与焊接位置有关。在立、仰、横与平四个焊接位置中,横焊与平焊的裂纹倾向最大,立焊与仰焊较小。要消除裂纹,最根本的办法是减少有害杂质元素,采用正确的收弧技术并配合适当打磨处理。

3.2.3 电弧的磁偏吹

焊接9%Ni 钢时易发生电弧的磁偏吹。为消除磁偏吹,应控制9%Ni 钢母材的剩磁在50 高斯。同时,焊接时应尽量采用交流焊接,避免用大电流的碳弧气刨清根。

4 LNG 储罐内罐焊接采用的焊接规范

目前国内对于低温储罐的施工方面还无具体的验收规范,主要参考国外相关规范。焊接工艺评定及焊接施工主要应用的规范如下:

(1)美国石油学会APl620- 2002《大型焊接低压储罐设计与建造》;

(2)欧洲标准EN14620 《设计和现场建造立式、圆筒形、平底、钢制、操作温度介于0~165℃的冷却液化气储罐》;

(3)BS7777《立式圆筒型低温储罐》;

(4)ASME IX《焊接和钎焊评定标准》。

5 焊接方法

LNG 储罐焊接的主要方法有焊条电弧焊、埋弧自动焊,也是目前我国LNG 储罐本体普遍采用的焊接方法。其中焊条电弧焊主要应用于壁板的立缝、底板、大角缝和角保护板的焊接,埋弧自动焊主要应用于壁板的横缝。

6 焊接设备

9%Ni 钢是一种磁化倾向较大的材料。钢材的磁性会造成电弧的磁偏吹,并会严重影响焊接质量,造成未焊透、未熔合,以及夹渣、气孔等缺陷,严重时甚至无法施焊。因此焊接电源采用交流焊接电源,来避免电弧的磁偏吹现象。

7 焊接材料

目前,在世界各国LNG 储罐的建造中,焊条采用ENiCrMo- 6、ENiCrMo- 3、ENiCrFe- 9 等,焊丝采用ER NiCrMo- 3、ERNiCrMo- 4、ER NiCrMo- 8、ER NiMo- 8、ER NiMo- 9 等,但使用ER NiCrMo- 4 的较多。

8 焊接工艺评定

焊接工艺评定采用标准主要有ASME 标准API620,以及欧洲标准ENISO15614- 1 和EN14620。

8.1 评定的数量

焊接工艺评定的项目覆盖执行ASME 标准及EN14620,涵盖储罐壁板最小厚度及最大厚度。并按设计要求增加一次返修、二次返修的焊接工艺评定,以及角缝的焊接工艺评定和罐底的焊接工艺评定。焊接接头(包括全焊缝)室温力学性能指标见表4。

表4 焊接接头(包括全焊缝)室温力学性能指标

8.2 试件取样要求

试验的试件按ASME 或者国内标准要求进行取样,其中返修焊接试件按设计要求进行焊接并取样。

8.3 试验项目

试验项目主要有拉伸、弯曲、冲击(- 196℃)和硬度检验。角焊缝进行硬度及宏观金相检验,且拉伸试验过程中,当断裂部分在焊缝金属时,应增加全焊缝金属拉伸试验。

8.4 试验可执行标准及合格指标

8.4.1 拉伸试验

横向拉伸试样每组2 件,试验方法采用GB/ T228- 2002,评定标准采用NB/ T47014- 2011,合格指标见表3。全焊缝金属拉伸试验方法采用GB/ T228- 2002,检测项目为屈服强度、抗拉强度和延伸率,强度合格指标见表4,延伸率合格指标要求不低于35%。

8.4.2 弯曲试验

纵向弯曲试验每组4 件,试验方法采用GB/ T232- 1999。

8.4.3 冲击试验

冲击温度为 - 196℃, 试验方法采用GB/ T229- 2007,检测项目包括冲击功及侧向膨胀量,合格指标见表5。

表5 焊接接头最小冲击值(V型缺口)

8.4.4 硬度试验

硬度试验方法采用GB/ T4043.4- 2009,合格指标:不大于400HV10(目标值为不大于360 HV10)。

9 LNG 储罐内罐组焊

9.1 内罐罐底焊接

9.1.1 罐底边缘板的焊接

(1)罐底边缘板按照对称位置进行焊接,焊工均布,在焊接过程中严格按照工艺评定的参数进行控制。边缘板上表面焊完后测量角变形,若变形较大,在背面清根时控制焊道打磨深度进行反变形处理,尽量保证边缘板的平整度。

(2)边缘板对接焊缝仰脸焊接前在焊道两侧做马凳支撑,每条焊道两侧各放置两个不同高度马凳,靠近焊道的地方放置高700mm 的马凳,中部支撑500mm的马凳,从而保证焊道焊接时受力较小。

(3)焊工在焊接过程中尽量减少背面焊接的工作量,保证焊接合格率。

9.1.2 罐底中幅板及龟甲缝的焊接

(1)罐底中幅板全部为搭接形式,搭接接头三层板重叠部分要按照图纸将上层板切角,且在上层底板铺设前,先焊接上层底板覆盖部分的角焊缝;

(2) 底板定位焊后,所有搭接缝间隙不大于1mm;

(3)焊接时焊工沿罐底中心线对称分布施焊,先焊短缝、后焊长缝,由里向外,分段退步焊。

(4)罐底板在保冷玻璃砖铺设完毕后进行安装焊接;

(5)定位焊时应使用和正式焊接相同的焊条,焊条型号为ENiCrMo- 6,规格为φ3.2mm,定位焊长度50mm,间隔300mm;

(6)焊前应将焊道附近的泥沙、铁锈、水及油污等杂物清理干净,并应在充分干燥的条件下进行焊接,若有水分,用氧炔焰烘烤干净;

(7)焊接全部采用手工焊接完成;

(8)为防止起弧处产生气孔,应采用退弧引弧法;

9.2 壁板立缝的焊接

(1)焊接时严格按照工艺评定的要求进行控制,采用小电流、多层多道焊接。

(2)所有立缝全部采用焊条电弧焊,焊接完成后进行100%射线检测。焊接过程中每根焊条的收弧位置应进行打磨处理,以保证焊接质量。

(3)立缝均采用焊条电弧焊的焊接方法,焊接时先焊外侧,后焊内侧。

(4) 焊前彻底清除焊缝坡口表面及坡口两侧20mm 范围内的油、锈、泥等污物。

(5)焊接方向自下而上进行,采用退步焊。

9.3 壁板环焊缝焊接

(1)组对从罐内侧进行焊接,定位焊长度不宜小于50mm,间隔30~500mm。定位焊工艺要求与正式焊接工艺相同,且要保证焊接质量。

(2)定位焊前将坡口及坡口边缘20mm 范围内的泥沙、铁锈、水分及油污等清除干净。

(3)如果坡口间隙大于焊接工艺要求,应先用手工焊从罐内侧修整,并将焊渣打磨掉。

(4)每条环缝由多台焊机沿圆周均匀分布,并沿同一方向进行施焊,同一部位焊缝由一台焊机焊接;环缝焊接时先焊外侧再焊内侧。

(5)每层焊道引弧后,要检查焊丝落点是否正确,并应立即检查焊道成型情况,以调整焊接工艺参数及焊枪角度位置,调整中尽量避免改动事前确定的电流、电压,通过焊接速度和对准位置来进行调整。

(6)横缝焊接时,保证打底焊的质量最关键。焊接时要调整好焊枪角度,焊丝对准坡口的位置,保持每层焊道良好的焊道成型;打底焊后应彻底清除焊渣,对不规则的部位要进行修整。

(7)在焊接过程中严格执行焊接工艺评定,质检员要加强对焊道层间温度的测量,检测焊接过程中电流、电压和焊接速度。

10 结论

大型LNG 储罐内罐9%Ni 钢横缝采用埋弧焊,纵缝采用手工焊接,通过以上的工艺控制措施,保证了LNG 储罐内罐的焊接施工质量,提高了焊接生产率。

—— 储罐