基于PLC的接触式轮毂固定装置控制系统设计

陈 雪, 梅 淼, 杨家富

(南京林业大学机械电子工程学院,江苏 南京 210037)

随着汽车拥有量的不断增长,汽车行驶的安全性得到了大家的普遍重视。高质量的轮毂是安全行驶的必要条件,轮毂装配时需进行一系列的检测,现有的人工检测方式落后且效率低。为改善这种状况,设计了一种轮毂接触式固定装置,结合工艺确定控制系统、硬件设计和软件设计,该装置自动化程度高,能够同时测量轮毂配合、螺栓高度和个数,具有较高的检测精度。

1 轮毂固定装置结构设计

1.1 机械结构设计

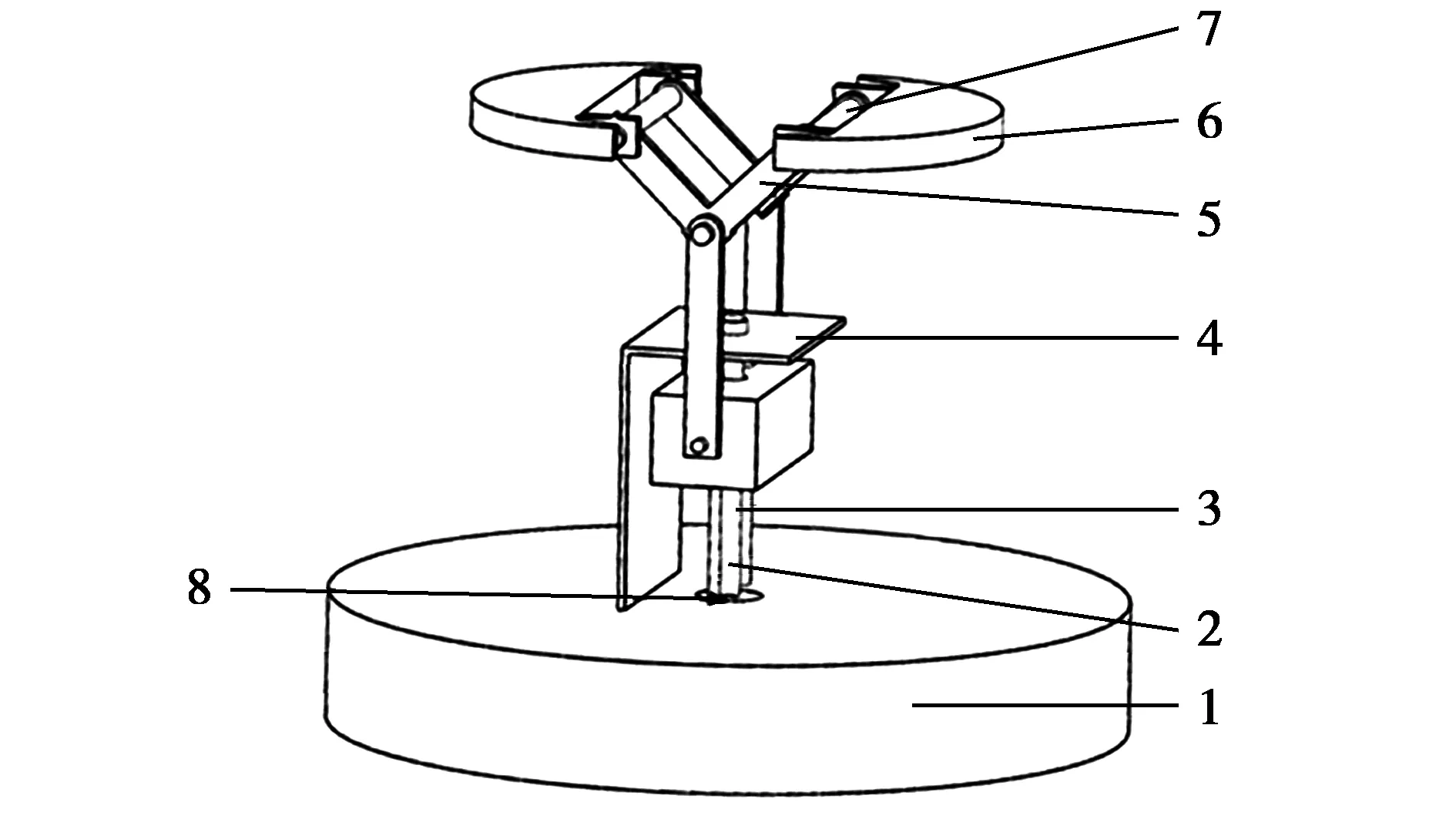

轮毂固定装置的机械结构如图1所示,整个装置包括承载台、丝杆滑块装置、顶升连杆组件、两个相同的半圆形固定盘以及外壳。

图1 机械结构示意图1.工作台;2.光滑导向杆;3.丝杆;4.倒L型固定支座;5.顶升杆;6.月牙形半圆盘;7.横杆;8.电机

装置的丝杆滑块组件包括伺服电机、丝杆、丝杆左右分布的导向用光杆、滑块和固定用支座。顶升连杆组件包括主连杆和两个小连杆,顶升装置主连杆下端与滑块通过螺栓和螺母连接,其上端的圆轴与另外两个分别朝向左右两边的小连杆相连。小连杆分别与两个相同的半圆形固定盘通过螺栓和螺母连接,连杆间、螺栓与螺母间均有弹性缓冲垫,半圆形固定盘在与直径重合的一端开槽,形成两个耳形,用于和上述的小连杆相连。两耳外侧开槽向内形成斜坡,便于螺栓插入,外壳在半圆形固定盘上下的位置加厚,限制固定盘的径向移动,确保固定盘准确伸出。

1.2 轮毂固定装置工作流程

装置的工作流程如图2所示,轮毂传送至固定装置时,丝杆底部的电机带动丝杆转动,丝杆上的滑块向上发生移动,带动与它相连连杆组件的主连杆向上发生位移,由于壳体对半圆盘的限制,两侧小连杆围绕主连杆中间的圆轴向外展开,两个半圆形固定盘推出,实现打开动作,卡住轮毂内侧,固定住轮毂。检测完毕后,电机带动丝杆转动,丝杆上的滑块向下移动,与之相连的主连杆向下发生位移,两个半圆形的固定盘离开轮毂内侧,完成轮毂的卸载,同时根据检测结果判断是否送回。

图2 工作流程图

2 轮毂固定装置检测系统设计

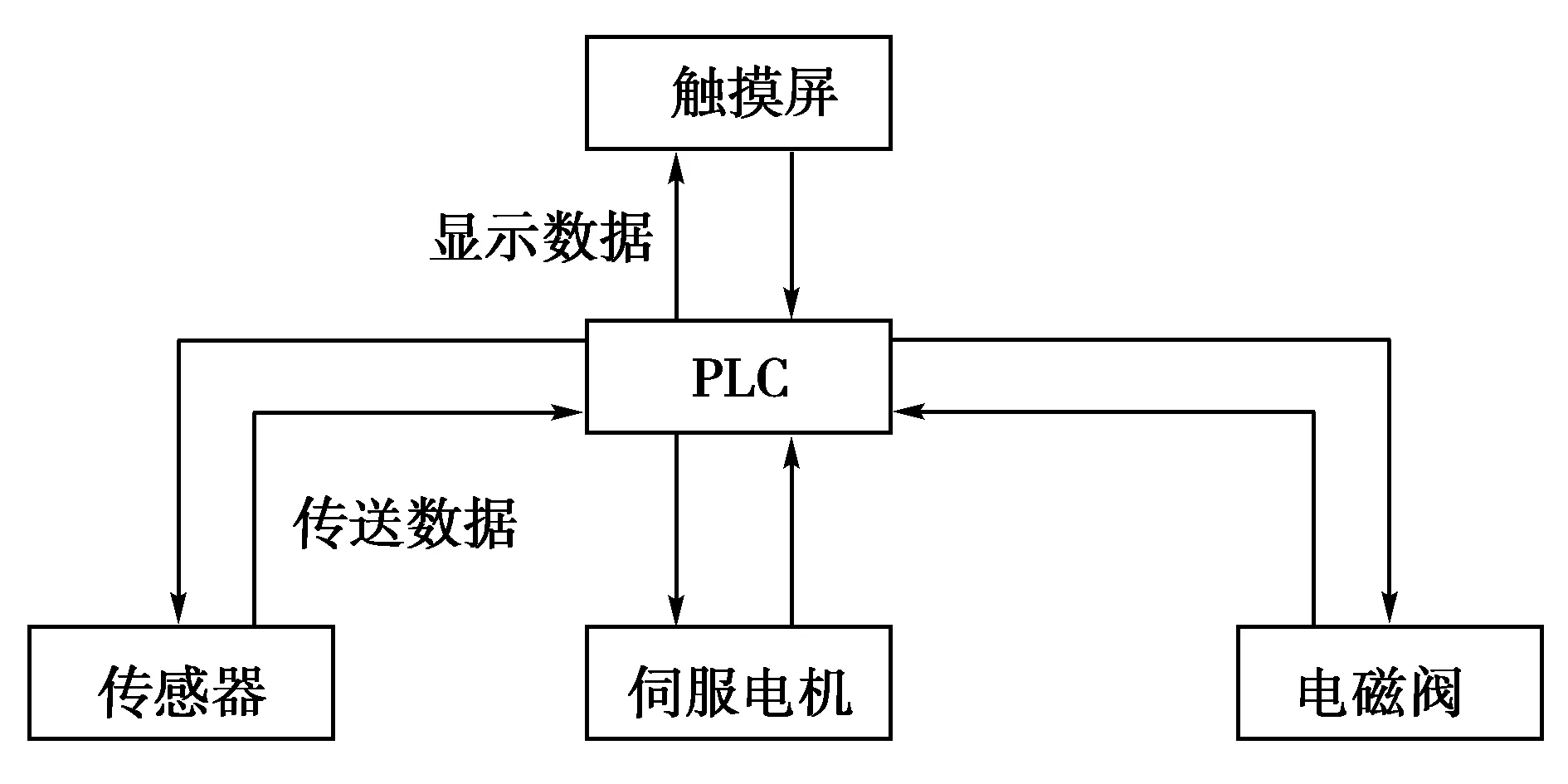

2.1 系统硬件结构

轮毂组件检测控制系统的硬件结构如图3所示,该装置由PLC控制系统、检测系统以及触摸屏触控系统三部分组成,PLC控制系统用于完成对固定装置作业动作的实时控制,检测系统用于实现轮毂螺栓高度及个数的检测,触摸屏触控系统提供工作模式选择和工作状态的显示。

图3 轮毂组件检测控制系统硬件结构

2.1.1 控制系统

PLC控制系统具有可靠性高、稳定性好、抗干扰能力强等特性,轮毂固定装置控制系统设计要求如下:

(1)能够按照轮毂检测原有的节奏进行;

(2)方便对轮毂组件的参数进行收集和整理,并完成轮毂性能的检测;

(3)安全、可靠性高,可以实时监测整个轮毂固定装置的工作状态,可在紧急情况下完成急停操作。

2.1.2 检测系统

检测系统用以实现轮毂螺栓高度及个数的检测,从功能上分为参数采集装置、数据接收装置、接近开关。

(1)参数采集、接收装置:该装置利用传感器将信号采集到PLC控制系统;

(2)接近开关:在信号传输完成后开始休眠,再次检测到信号时唤醒检测,开始新一轮的数据采集。

2.1.3 触摸屏触控系统

该系统用于显示检测系统的数据。作业时可以通过触摸屏界面上显示的结果,清晰地观察、判别轮毂组件的合格情况。当检测结果不满足设定的要求时,系统自动显示报警信息。

2.2 系统设计

2.2.1 电气控制系统设计

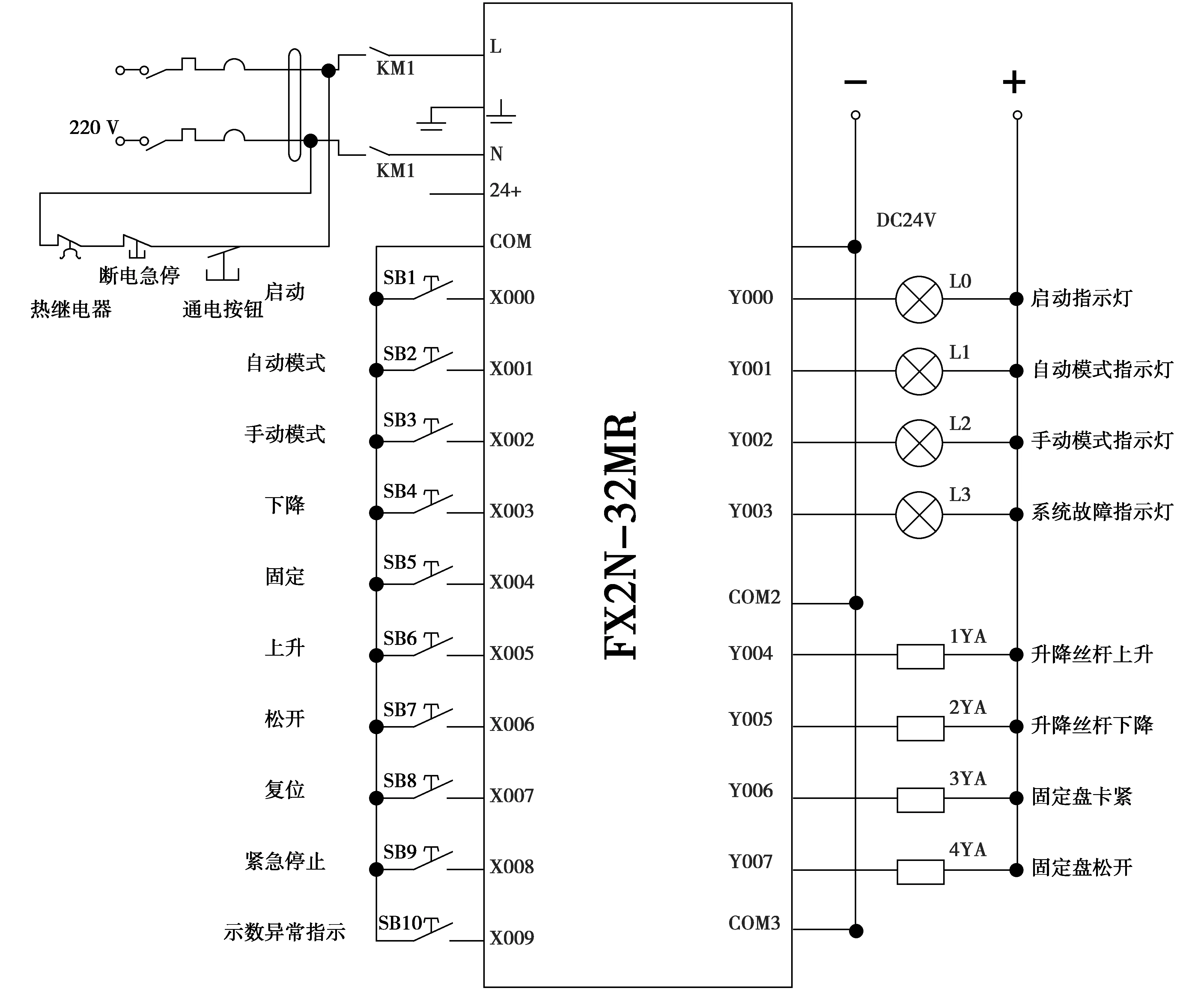

轮毂固定装置的可编程逻辑控制器需要有充足的输入输出点数,以满足控制要求,同时尽量降低成本。根据控制系统设计的要求,选择日本三菱公司FX系列PLC系统,其中控制和工艺过程要求10个开关输入点数,8个开关输出点数。因FX2N-32MR是32点的PLC模块,有满足系统数量要求的接线端子,所以本装置执行元件选择为FX2N-32MR。控制系统电气原理如图 4所示。

图4 控制系统电气原理

基础模块FX2N-32MR元件的输入电压是220 V的交流电压,数字输入端提供系统启动、复位、紧急停止的开关,自动、手动模式两种选择模式,下降、上升、夹紧、松开等按钮,以及示数异常的指示显示特别开关。输出端与24 V的直流电源相连接,用于驱动指示灯、电机启动交流接触器控制继电器线圈、电磁阀线圈。

系统启动时,启动指示灯L0亮起;选择自动和手动两种不同的模式时,对应的指示灯L1、L2亮起;装置进行检测时如有意外发生,系统的故障指示灯L3将亮起,可以通过紧急停止开关控制系统断电急停。

2.2.2 触摸屏触控系统设计

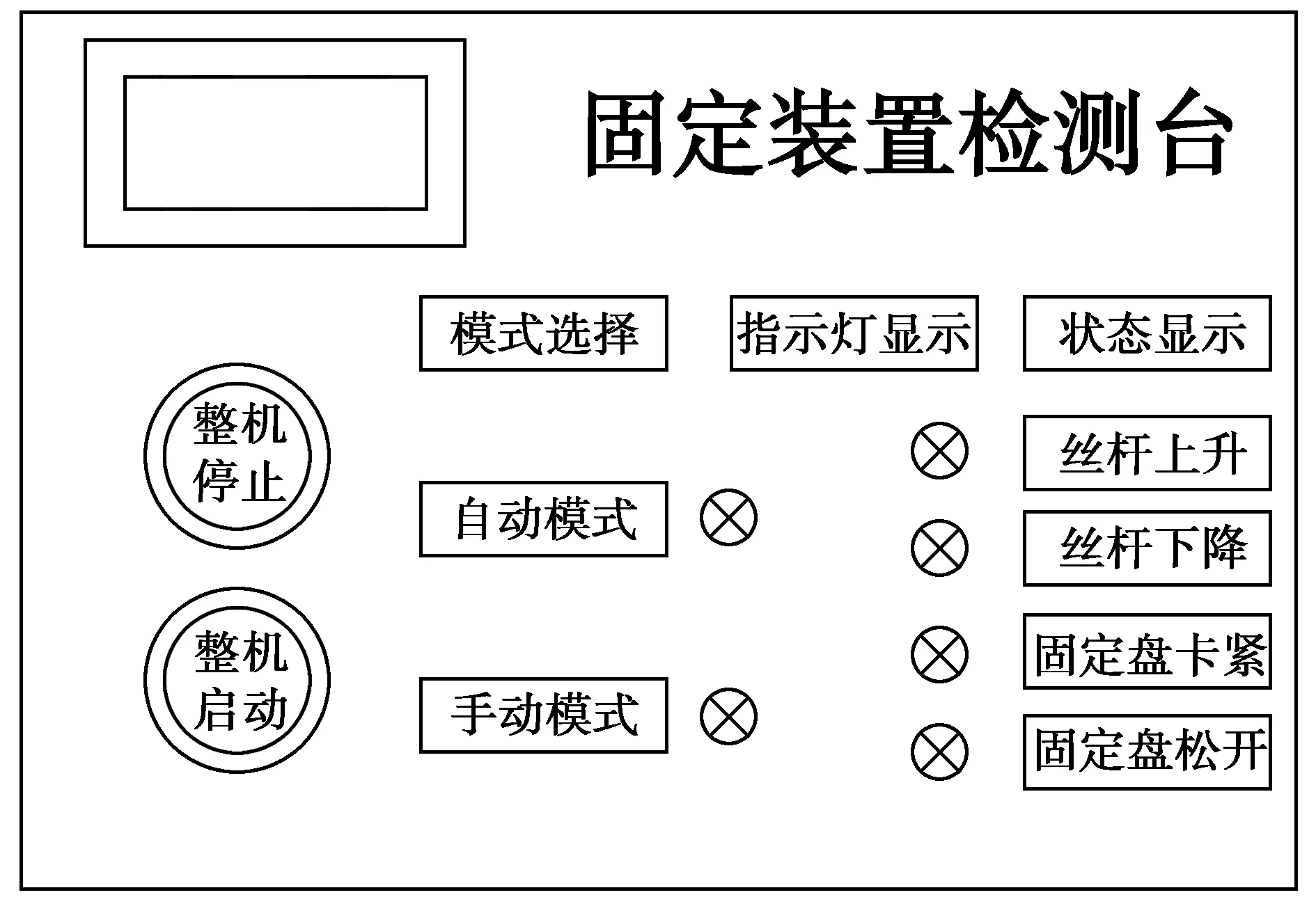

为了方便对整机的操控,本装置设计一面板操作平台。通过面板上的显示、操作和辅助系统与机器进行信息交互,针对机器可能出现的突发情况,触控系统的触摸屏操作面板安装了急停按钮和整机启动开关。触摸屏操作面示意图如图5所示,其主界面实时显示装置的运行状态,包括驱动电机显示、气缸定位及夹紧状态显示。

图5 触摸屏操作面示意图

3 轮毂固定装置软件设计

软件设计主要包含主程序模块、数据采集处理模块、显示模块三个模块。当该轮毂固定装置对轮毂螺栓的高度以及其个数进行检测时,可以显示为合格作业,或者对不合格作业发出报警信号。检测流程图如图6所示。

图6 检测流程图

4 结论

根据轮毂检测的需要和技术指标的要求,设计了一种基于PLC的轮毂接触式固定装置控制系统。该装置能够同时检测轮毂配合、螺栓高度以及个数,提高检测精度;实现实时监测作业过程,及时发现并立即终止故障环节,并对故障情况进行记录和存储,装置应用于南京某公司的轮毂检测线,运用效果较好,具有很高的使用价值和广阔的应用前景。