郑州市水泥行业废气治理技术提升探索

朱 艳 张雪华

1.河南省郑州生态环境监测中心;2.郑州市环境保护科学研究所

1 引言

郑州市地处华北平原南部、黄河中下游,居河南省中部偏北,西靠嵩山北临黄河,地形以平原为主,西部山区拥有较丰富的石灰石矿山资源,水泥企业数量较多,废气污染物排放量大,水泥行业废气成为制约区域环境空气质量改善的原因之一。

2 水泥行业主要生产工艺和设备设施

水泥行业生产通常分为生料制备、熟料煅烧、水泥粉磨3个阶段,生料制备阶段主要是使用矿山开采出的石灰石原料、黏土质原料与少量校正原料经破碎后,按一定比例配合、磨细并调配为成分合适、质量均匀的水泥生料;生料经预热器和预分解系统预热∕分解后,在水泥窑内煅烧至部分熔融得到以硅酸钙为主要成分的水泥熟料,称为熟料煅烧阶段。水泥粉磨是在熟料中加入适量石膏、混合材料或外加剂共同磨细成为水泥成品,经检验合格,包装或散装出厂。

熟料煅烧阶段排放废气污染物量最大,二氧化硫、氮氧化物等气态污染物和大部分有组织颗粒物在此阶段排放。熟料煅烧有两种窑型设备:一种是以回转窑为主要生产设备,包括新型干法窑、预热器窑、湿法回转窑等;另一种是以立式窑为主要生产设备,包括普通立窑和机械化立窑。

新型干法回转窑窑型是目前水泥生产的先进生产设备,其核心是水泥熟料煅烧的窑外预分解技术,与在回转窑内完成预热、分解、烧结多个过程的传统工艺相比,它将熟料煅烧过程变成两段操作:即在预热器和分解炉内完成生料预热和石灰石分解(CaCO3→CaO+CO2,900℃);在回转窑内高温条件下(1400℃~1500℃)完成熟料烧成。该窑型设备能够提高回转窑运转效率和生产能力,降低能源消耗和污染物排放。

3 郑州市水泥行业分布及发展现状

根据河南省水泥行业统计信息,2017 年度郑州市水泥熟料企业20家,主要分布在登封市、荥阳市、新密市和巩义市等市域西部及西南部,全市水泥熟料设计产量为4.7万吨∕日,占全省总产量的13%[1]。近年来,郑州市水泥行业技术和装备水平不断提高,普及新型干法回转窑窑型及余热发电设施,具有一定的区位、规模、成本优势,行业整体盈利能力有所改善,但由于水泥行业存在产能严重过剩、高耗能、高排放、大运输量和依赖矿山资源等特点,使水泥行业面临结构性产能过剩和环境约束加紧等问题。

4 郑州市水泥行业废气污染物排放和治理技术情况

根据郑州市环境统计数据,2018 年郑州市水泥行业煤炭消耗量约102 万吨,燃料煤平均含硫量为0.41%,水泥熟料年产量约为963 万吨,水泥行业全工段废气排放总量为243 亿立方米,其中二氧化硫废气污染物排放量为0.033万吨、氮氧化物废气污染物排放量为0.225万吨、颗粒物污染物排放量为0.388万吨,废气污染物排放合计总量(指二氧化硫、氮氧化物、颗粒物排放量之和)为0.646万吨,约占全市废气污染物排放总量的16%,为废气污染物排放量排名第二位的行业[2]。

郑州市水泥行业4000吨-熟料∕日及以上规模新型干法熟料水泥生产线窑尾废气主要治理工艺为:炉内脱硫法、低氮燃烧+SNCR 联合脱硝法和袋式除尘器,处理后废气中颗粒物、二氧化硫和氮氧化物平均排放浓度分别为 8mg∕m3~13mg∕m3、14mg∕m3~24mg∕m3和 105mg∕m3~148mg∕m3;其他规模较小的特种水泥生产线窑尾废气脱硫治理工艺主要为:双碱法或石灰石石膏脱硫,脱硝治理工艺主要为:低氮燃烧+SNCR联合脱硝法、SCR+SNCR联合脱硝技术和选择性非催化还原技术(SNCR)等,除尘治理工艺主要为:电袋除尘法和袋式除尘器,处理后废气中颗粒物、二氧化硫和氮氧化物平均排放浓度分别为10mg∕m3~12mg∕m3、14mg∕m3~28mg∕m3和103mg∕m3~170mg∕m3,各污染物排放浓度均满足《水泥工业大气污染物排放标准》(GB 4915—2013)标准限值要求。

5 水泥行业废气标准限值及治理技术提升探索

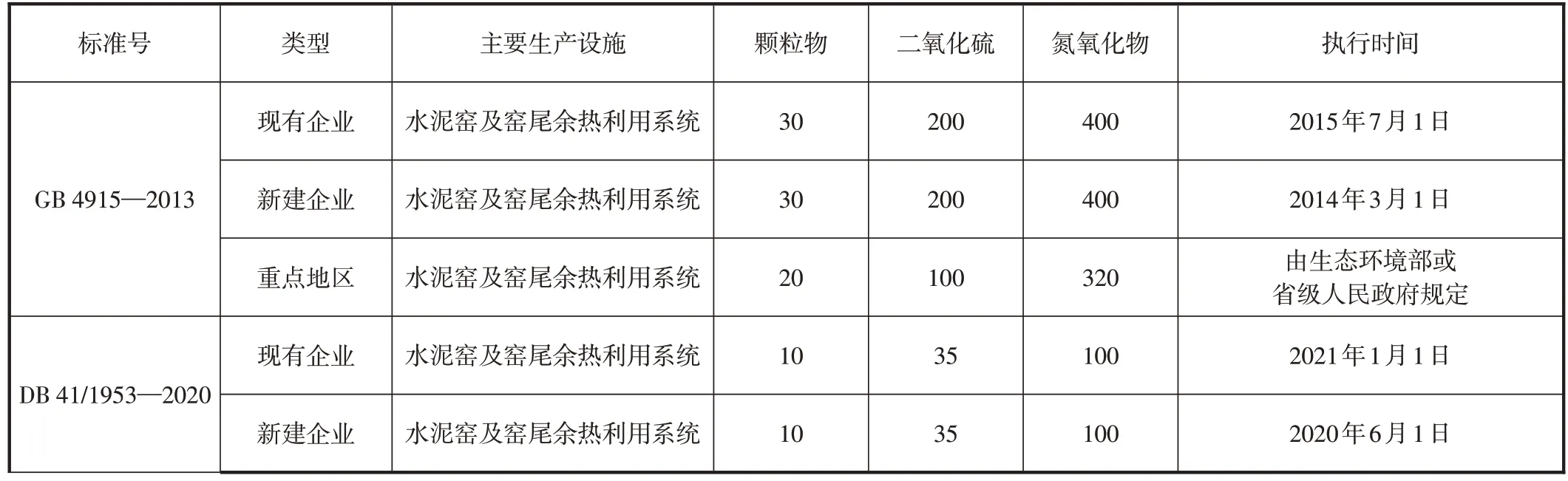

国家现行水泥行业排放标准为《水泥工业大气污染物排放标准》(GB 4915—2013),主要污染工序水泥窑及窑尾余热利用系统大气污染物排放限值为颗粒物和二氧化硫、氮氧化物的排放浓度30mg∕m3、200mg∕m3和400mg∕m3,其中郑州市属于重点地区,执行大气污染物特别排放限值,排放浓度加严至20mg∕m3、100mg∕m3和320mg∕m3[3]。河南省地方标准《水泥工业大气污染物排放标准》(DB41∕1953—2020)要求主要污染工序水泥窑及窑尾余热利用系统的颗粒物和二氧化硫、氮氧化物大气污染物排放限值加严至 10mg∕m3、35mg∕m3和100mg∕m3[4],水泥行业废气污染物排放标准限值及执行时间详见表1。

表1 水泥行业废气污染物排放标准限值及执行时间(mg∕m3)

对照2018年水泥行业现有废气污染物排放统计信息,郑州市水泥行业需要采取烟气“超低排放”等更加先进的废气污染治理工艺及设施。烟气“超低排放”原指火电厂燃煤锅炉采用的多污染物高效协同处理集成技术,使燃煤发电机组大气污染物排放浓度基本达到燃气轮机组排放限值(即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10mg∕m3、35mg∕m3、50mg∕m3)[5]。目前,“超低排放”废气治理技术已在钢铁、水泥、碳素等行业废气治理提标中试用。

郑州市水泥企业颗粒物废气治理现状广泛使用布袋、电袋复合等高效除尘器,可以通过更换耐高温覆膜滤袋措施对废气袋式收尘器进行升级改造,能够使水泥行业颗粒物排放浓度实现超低排放。水泥窑是碱性环境,二氧化硫排放浓度一般较低,若二氧化硫排放浓度较高时可以通过增建脱硫设施,优化脱硫剂喷射控制系统,能够使水泥行业二氧化硫废气排放浓度达到超低排放限值要求。

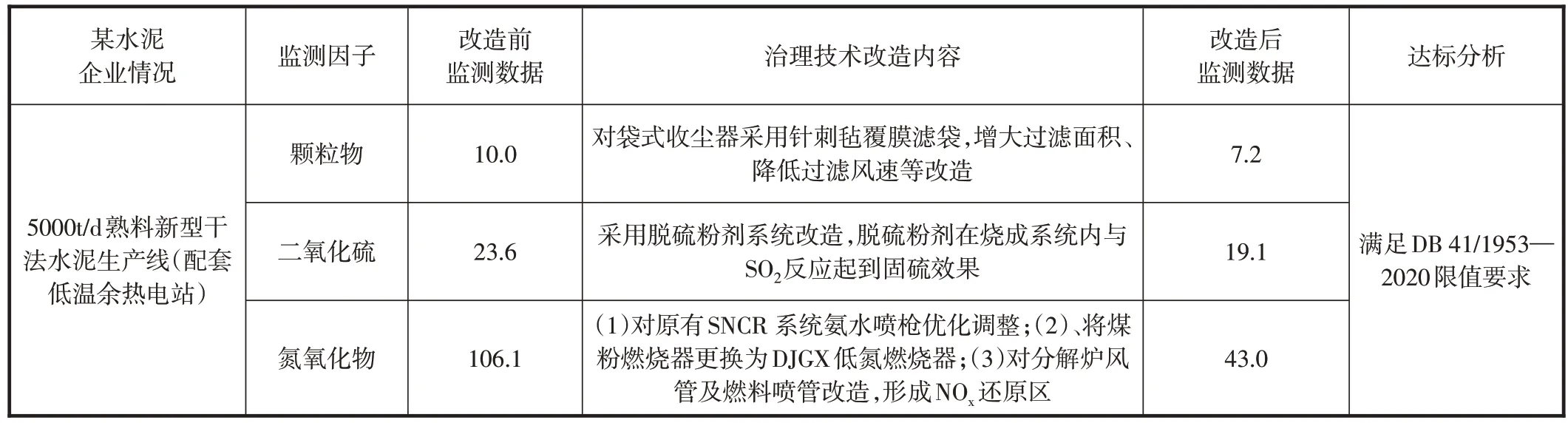

水泥行业氮氧化物达标是治理技术提升的关键难点,氮氧化物(NOx)是指氮的氧化物总称,主要包括NO、NO2、N2O、N2O3等,氮氧化物是形成酸雨的原因之一,它还能与挥发性有机物形成光化学烟雾,属于PM2.5的前提物。水泥行业烟气中的氮氧化物主要为NO和少量的NO2,在回转窑和预热分解炉等生产设施内产生,其中回转窑温度在1400℃~1500℃,主要产生热力型氮氧化物(为空气中的N2在高温下氧化而产生的NOx,其生成量与燃烧温度、氧气浓度、高温区停留时间等有关)和燃料型氮氧化物(为燃料中的氮化合物在燃烧过程中热分解、氧化而生成),预热分解炉温度在900℃左右,主要产生燃料型氮氧化物。氮氧化物废气治理提升可以采用优化控制选择性非催化还原系统(SNCR)喷氨量,改造预热分解炉分级燃烧、燃烧器的燃烧温度和反应区间等低氮燃烧措施。低氮燃烧属于源头控制技术,包括低氮燃烧器和预热分解炉分级燃烧。低氮燃烧器是通过增加燃烧器风道,降低一次空气比例,使燃料煤粉分级燃烧;预热分解炉分级燃烧是利用助燃风分级或燃料分级加入,形成的贫氧气氛或富燃料区域,产生CO、CH4等还原性气体,这些还原性气体会与炉窑内的氮氧化物发生反应,将氮氧化物还原成N2,从而实现水泥行业生产过程中的氮氧化物的减排。优化低氮燃烧控制措施时,应根据所使用的燃料类型,结合生料中的硫、碱含量等,在窑尾、预热分解炉锥体等部位加装便于调整的燃烧器,避免产生局部高温区,使煤粉在贫氧区生成CO等还原性气体;同时,还可对回转窑系统的煅烧过程进行精细化控制,调整利于降低NOx的火焰性状和适宜的煅烧温度,在不影响熟料质量的前提下,尽量降低过剩空气系数,确保原燃料喂料量准确均匀稳定,精细操作、适当调整窑系统的各项操作参数;从而最大限度地降低氮氧化物的产生,达到低氮燃烧效果。郑州市某水泥企业烟气超低排放改造内容及效果见表2。

表2 郑州市某水泥企业烟气超低排放改造内容及效果情况(mg∕m3)

水泥行业还应加强生产、运输、贮存环节无组织排放颗粒物的管控,各种水泥原料、燃料要入库入棚,可以采用全封闭机械化料场、筒仓、圆库等物料储存方式,各产尘点应按照“应收尽收”原则配置废气收集设施,使收集治理设施与生产工艺设备同步运转。通过以上污染治理技术提升改造措施,郑州市现有水泥企业废气污染物能够实现“超低排放”,可以满足水泥行业新标准排放限值要求。

6 研究结论及建议

(1)2018年度郑州市水泥行业废气治理技术及水平较高,各项废气污染物排放浓度满足该年度国家和地方标准要求。

(2)随着环境管理要求的不断深入,建议水泥行业进一步从源头控制污染物产生量,优化低氮燃烧等“超低排放”技术,提升改造废气治理水平。