火电厂入厂煤煤质验收问题分析与对策

郝晓林

摘 要:本文首先分析了火电厂入厂煤煤质验收问题及影响因素,然后提出火电厂入厂煤煤质验收问题解决对策,包括减少采样环节的偏差、减少制样环节的偏差、减少化验环节的偏差,以期为火电厂入厂煤煤质验收提供借鉴。

关键词:火电厂;入厂煤;煤质验收

中图分类号:TM621文献标识码:A文章编号:1003-5168(2021)08-0123-03

Analysis and Countermeasures of Coal Quality Acceptance

in Thermal Power Plant

HAO Xiaolin

(Datang International Shengtou Power Generation Co., Ltd.,Shuozhou Shanxi 036000)

Abstract: This paper analyzed the quality acceptance of coal in power plant and its influencing factors, then put forward the countermeasures to solve the problem, including reducing the deviation of sampling, reducing the deviation of sample preparation and reducing the deviation of test link, so as to provide reference for the coal quality acceptance of thermal power plant.

Keywords: thermal power plant;incoming coal;coal quality acceptance

火电厂通过企业治理与电力技术转型升级,既建立了相对完善的电力生产制造产业链条,也建设了系统性的信息化生产管理体系。在火力发电过程中,火电厂以煤作为原料。煤质因自然形成条件、出产地等存在差异,会对火电厂燃煤效率产生一定影响,所以,在火电厂采购煤燃料时,要加强对煤质的验收。在现代火电厂燃料内部管理中,火电厂入厂煤煤质验收作为重要组成部分,包括对入厂煤煤质的采样、制样、化验等步骤。火电厂入厂煤煤质验收的目的在于通过科学的煤质验收技术与检验方案,控制火电厂煤燃料质量,提高煤燃料应用效率,从而提升產出的生态效益(如节能降耗)、经济效益(如降低成本、提高燃煤效率)、社会效益(如提高电力生产量与供给量)。

1 火电厂入厂煤煤质验收问题及影响因素

1.1 采制化偏差问题分析

火电厂入厂煤煤质直接影响火电厂电力生产与经济效益和环保效益。假定市场煤价为0.02元/(kJ·t),如果火电厂的装机容量为120万kW,那么,该火电厂的年电煤采购量为400万t。当火电厂入厂煤煤质验收结果偏差等于41.85 kJ时(通过煤质化验热量仪即可测定精确值),这就会影响400万元的燃料采购成本。具体的入厂煤煤质化验主要通过采制化方式完成,通常要求在同一批煤中采取少量煤样,一般比例为几千吨或上万吨中,采集几百千克煤样。采样完成后,进入抽样环节,一般以粒度不大于0.2 mm、约100 g试样为准[1]。而单次化验中的试样仅为1 g左右。因此,在实际煤质采制化过程中会存在一定的采样偏差、抽样偏差、化验偏差。以几百千克采样、100 g制样、1 g单次化验为标准,若以方差表示结果,其采样偏差相对较大,占采制化偏差的80%;而制样偏差与化验偏差分别占16%、4%。所以,在实际火电厂煤煤质验收时,减少采制化偏差十分关键。

1.2 采制化过程偏差影响因素

1.2.1 采样偏差的影响因素。采样需要通过人工方式与机械方式共同完成。其中,人工采样会受到主观因素的影响,机械采样会受到机械装置客观因素的影响。以人工采样为例,操作过程中,对火车、汽车等运输工具运输的煤进行采样,操作难度相对较大。即使已经卸车,也在采样方面存在一定的非规范化操作,包括采样不标准、随意采样等[2]。同时,入厂煤的煤粒也存在大小区别,若煤粒度较大,深挖采样受限,工作量较大;若煤粒度较小,采样位置和采样数量多,采样位置选择易失去代表性。以机械采样为例,螺旋杆采样机在具体使用中受到固定路线的限制,采样位置相对受限,若卸去螺旋杆,则无法采集到大于100 mm的石头或矸石。因此,机械采样仅适用于大粒度采样。同时,采用皮带中部采样机采样的电厂在皮带附近的采样相对受限。另外,当前,火电厂入厂煤煤质验收中的采样方案设计相对较细,对于煤样的品种、采样量、粒度、采样方式均有详细规定[3]。尤其是采样过程水分损失的补正相对欠缺,因此,在采样中不能排除因机械采样导致的水分损失以及间接造成的经济损失等。

1.2.2 制样偏差的影响因素。制样过程的偏差主要受制样设备、粒度、留样量、干燥温度等多重因素影响。在抽样时,破碎过程涉及对破碎机设备的残煤清理,当进料斗、受体、接料斗存在残留煤样时,混样会导致制样方面的代表性不足。再如,破碎机出料斗因粒度破碎差异,未达到标准要求时,会导致粒度不达标等问题。此外,粒度大小与颗粒数量之间存在关联,当粒度较大时,颗粒数量相对较少,反之,颗粒数量相对较多[4]。制样缩分后,留样量与化验直接相关,若缩分总样低于国家标准规定,则会在计算切乔特定律最小极限质量时使误差增加。制作的煤样还会受到操作人员工作时间的影响,当工作时间相对缩短时,干燥箱温度设定值往往较高,会导致煤样成分产生一定的变化,如氧化变质。另外,目前采用的联合制样机、堆锥四分法相对复杂,装样环节对操作环境及要求较高,当操作不规范时,会对后续的验收造成一定影响。

1.2.3 化验偏差的影响因素。与采样、制样环节的偏差相比,化验环节的偏差对煤质验收质量起着决定性影响。例如,在化验过程中,要进行煤样称量、设备误差测量、称样前混合试样等(见图1)。需要注意的是,要严格遵循国标实施化验操作,并要加强对配套设备的检定与维护管理,以控制化验误差。若称量不正确、系统误差测量不精准、混合不均匀、操作不规范、设备检定不全面,则会使化验偏差增大[5]。以操作不规范为例,在实际化验操作中,一些工作人员为了减少工作量,提高检验效率,往往会省略一些操作步骤。例如,省略水分检查、灰分燃烧检查、干燥器冷却等步骤,导致热容量标准不规范,进而使误差增大。

2 火电厂入厂煤煤质验收问题解决对策

2.1 减少采样环节偏差的对策

第一,以现阶段煤电厂转型升级后的入厂煤煤质检验情况为准,可以选择一些资质全、专业化程度较高的机构,对采样人员进行专业培训。按照持证上岗的要求做好采样人员的资质审查与岗位安排工作。同时,人工采样严格遵循《商品煤样人工采取方法》(GB/T 475—2008),开发设计具体的煤质采样方案。第二,配齐人工开采的各项工具,使人工采样与机械采样之间形成有效关联。对于采样工具开口端横截面的控制,应该以采煤实践方面的煤炭标称为准,将最小宽度设置为最大粒度的3倍以上。若粒度>50 mm,则应该采用机械采样方案,利用小型挖掘机配合人工采样。采样人员的数量应该控制在2人以上,并严格按照子样数、子样质量的标准规范执行操作。第三,在采样过程中,要将电子监督、现场人员监督结合起来,做好采样过程的数据记录和监督档案保存工作。第四,针对采样死角,如皮带采样时的皮带周边采样死角等问题,配套人工采样方法加以解决。对于火车、汽车运输过程中实际需要的车厢底部和死角区域采样,应该针对具体情况选择采样方法。例如,汽车厢底与死角采样,可以待其卸煤后再利用推土机配合采样。对于汽车的底部边门位置,可以利用统计分析方法,先检查是否存在做假问题、是否存在偏倚问题,再结合客户信用等级,综合判定统计数据。

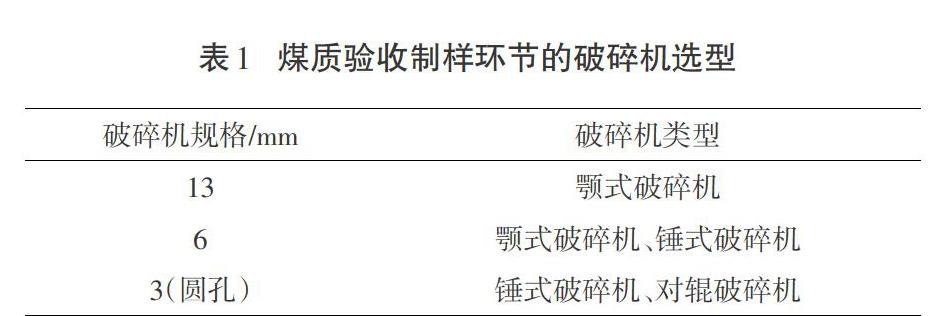

2.2 减少制样环节偏差的对策

第一,应该检验采样环节的样本,对其代表性进行核验。之后,再开展试样制样工作。第二,严格遵循《煤样制备方法》(GB/T 474—2008)提供的标准操作流程,对制样设备进行合理选择,如表1所示。第三,按照制样前的破碎机进料斗与接料斗检查、清扫、出料粒度检验(1次/a)、过筛处理(样品过筛率应该控制在95%~100%,其中,13 mm与6 mm破碎机的过筛率应该控制在95%以上,而3 mm圆孔破碎机的过筛率则应控制在100%)、缩分前均匀混合(需严格按照《煤样的制备方法》(GB/T 474—2008)操作)、干燥处理(宜控制在50 ℃以下)等流程进行细致处理。

需要注意的是,煤样筛选与缩分环节,应该先进行25 mm筛子过筛处理,再按照堆锥四分法实施有效操作,尤其是对13 mm以下的煤样缩分,应该选择二分器。由于制样环节的样品量相对有限,建议在实际采样过程中细致操作步骤,对每一个制样步骤均进行有效管理。例如,装样环节,应该注重对试样量的保护,全面预防样品洒落。同时,应该禁止在样品中随意加入相关煤样等。缩分方面,应该以缩分到位为准,规避因缩分不足的凑数行为。为了保证制样的有效性,应该对操作过程的水分损失进行有效控制。例如,在制样时,对采样环节的损失水分进行补正处理。尤其应该选择全水分取样操作,如13 mm破碎机使用过程中,应该根据粒度阶段取全水分,并配套做好制样实验室的温度控制,这样有利于保持全水分,并为后续的化验环节做好准备。由于当前大多数煤电厂已经在入厂煤煤质机械采样方面引进或购置了联合制样机,因此,在实际机械制样过程中,应该做好各项要素的检验。例如,对于出料粒度、缩分偏倚性等方面的检查,应该设置较短时间间隔的检查方案。

2.3 减少化验环节偏差的对策

首先,化验环节,要在保证化验人员持证上岗的基础上,对其进行化验培训,包括对积累资料与数据的分析、化验设备操作训练。然后,按照精准称量(对于天平的使用应该注重砝码校验)、设备定期标定(主要用标准物质进行校准)、试验均匀混合与多点取样进行重复测定,以减少随机误差。最后,在化验结果复检的情况下生成化验报告,并将其交权威机构进行鉴定,待其合格后,根据验收报告开展后续煤质应用。需要注意的是,化验环节,为了减小偏差,应该配套综合化的内部质量管理控制,使燃料化验室的化验设备、化验人员、化验方法、化验结果等实现全过程控制,包括化验过程的跟踪监督、标准物质盲检、抽样抽检、交叉检验等。现阶段,应该做到“一检一查”,实现化验的全過程监管。

3 结语

火电厂入厂煤煤质实际验收过程中存在采制化偏差问题,影响火电厂电力生产效益。因此,当前要针对影响采样过程、制样过程的设备因素、验收方式因素、技术因素、人为因素等开展综合分析,尽可能在系统设计验收方案的同时,对采样、制样、化验三大验收过程进行有效管控。

参考文献:

[1]冷述博.煤质量验收国家标准执行中的问题探讨[J].山东电力技术,2015(9):46-48.

[2]胡言箭.对沿海电厂装卸港煤质验收差异问题的探讨[J].中国新技术新产品,2014(15):37-38.

[3]田志仁.煤电项目竣工环保验收监测二氧化硫排放总量问题浅探[J].环境监测管理与技术,2016(6):68-71.

[4]王宇.浅析煤炭供需双方煤质检测结果差异的技术原因[J].煤质技术,2020(1):36-37.

[5]李春艳,陈德仁,高斌斌.发电用煤机械采制样装置存在的若干问题及对策[J].煤质技术,2015(2):23-25.