核电厂大体积混凝土取水管廊裂缝原因及控制措施

黄卫兵

摘 要:本文以某核电厂地下大体积混凝土结构取水管廊为研究对象,探讨大体积混凝土浇筑后产生裂缝的原因,并对其进行修复处理,研究总结了施工工序控制措施。结果表明,裂缝是施工过程中温度变化、施工工艺等各类因素综合作用的结果。为此,在混凝土浇筑、养护、拆模、温度监测等施工工序中,要采取合理的控制措施,以有效控制裂缝的产生,保证工程质量。

关键词:大体积混凝土;裂缝;取水管廊

中图分类号:TU758.1文献标识码:A文章编号:1003-5168(2021)08-0105-04

The Causes and Treatment Methods of Cracks in Mass Concrete

Intake Pipe Gallery of Nuclear Power Plant

HUANG Weibing

(Shanghai Nuclear Engineering Research & Design Institute Co., Ltd.,Shanghai 200233)

Abstract: Taking the underground water intake pipe gallery with mass concrete structure of a nuclear power plant as the research object, this paper discussed the causes of cracks after the mass concrete pouring, and carried out the repair treatment, and studied and summarized the construction process control measures. The results show that the crack is the result of the comprehensive effect of various factors such as temperature change, construction technology and so on. Therefore, in the construction process of concrete pouring, curing, formwork removal and temperature monitoring, reasonable control measures should be taken to effectively control the generation of cracks and ensure the quality of the project.

Keywords: mass concrete;cracks;intake gallery

核電厂循环水系统的主要功能是向常规岛汽轮机凝汽器及其辅助设备提供冷却水,并向核岛厂用水系统提供冷却服务。因此,循环水取水管廊施工质量的好坏直接影响核电厂运行期间的安全。目前,国内核电施工企业对于类似循环水取水管廊等结构较复杂的大体积混凝土有着比较丰富的施工经验,但是,施工是结构体系、荷载、温度、时间、边界条件都不断变化的过程,原材料、配合比、施工方法、建筑物结构、设计等各种因素都会影响施工阶段的质量和使用阶段的性能。本文通过对某核电厂地下大体积混凝土结构取水管廊浇筑后产生裂缝的原因进行分析,得出裂缝主要是由温度变化及施工工艺不合理等导致的。同时,提出了裂缝修复处理措施。

1 案例介绍

管廊设计及施工情况:该管廊为外方内圆的现浇钢筋混凝土管,内圆直径为3.8 m,管壁厚度为600 mm;采用C40混凝土防水险,抗渗标号为W12,抗冻标号为F300,标准段长为25 m;相邻段之间设伸缩缝,缝宽为2 cm;取水管工作压力为0.14 MPa,运行时管内流体为海水。管廊分两次浇筑,在夏季施工,间隔时间在15~25 d。

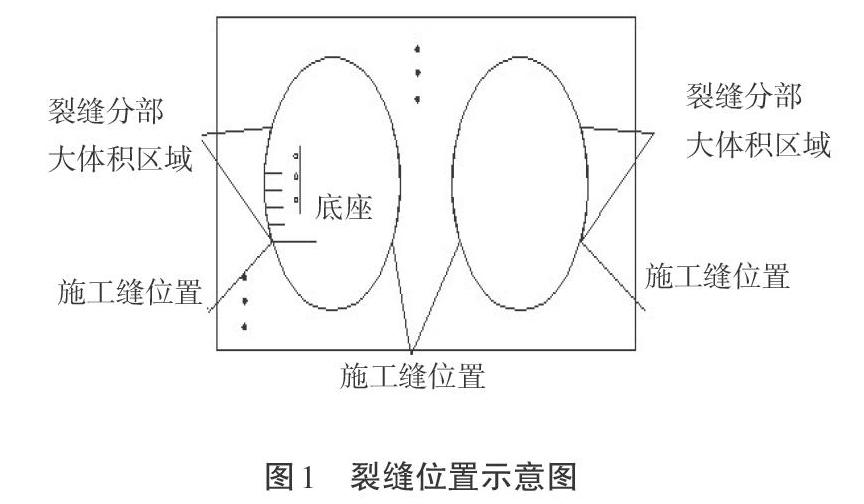

在浇筑完成养护后,人们发现阴水性裂缝12条,其中1条为渗水性裂缝,细小表层浅裂纹有6条。裂缝分布有一定的规律,主要集中在管廊中间1/3范围内,裂缝呈竖向分布。

2 原因分析及修复处理意见

2.1 原因分析

从混凝土裂缝分析报告及现场观察可知,裂缝分布具有一定规律,主要集中在管廊中间1/3范围内,裂缝呈竖向分布。裂缝产生原因主要为温度变化,是混凝土初期微裂缝在外界因素综合作用的结果。

管廊分两次浇筑,间隔时间为15~25 d,且在夏季施工,第一次浇筑对第二次浇筑有一定的约束作用。这是裂缝多发生在施工缝附近的主要原因。

2.2 修复处理意见

对于宽度不小于0.2 mm的裂缝,须全部进行压浆修复;对于宽度小于0.2 mm的裂缝,要对外观进行修复。

3 修复处理方法

3.1 参数试验

检查裂缝、缝宽及其连通情况,确定封闭方式及范围。在处理裂缝之前,必须做裂缝处理的工艺试验,在回填区选择一条试验缝,以确定处理过程中的具体参数,如注胶压力、钻孔间距等[1]。

3.2 回填区域管廊裂缝的处理方法

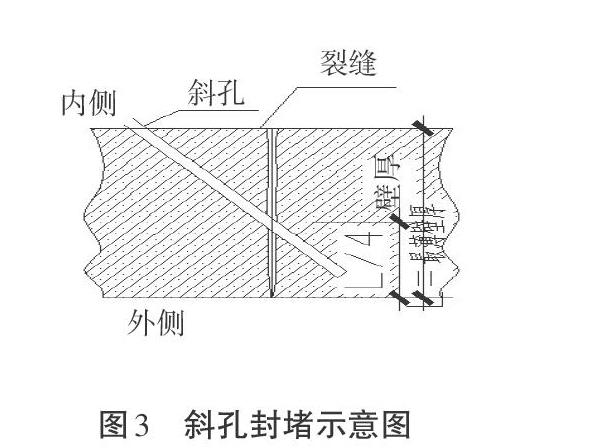

缝宽≥0.2 mm或渗水裂缝,采取压力灌注环氧树脂浆液进行处理,裂缝位置示意图如图1所示。处理步骤包括基面处理、涂刷混凝土防腐剂、封缝、安装出胶以及灌缝,之后,采用灌缝胶对所钻注浆孔洞进行封堵。

基面处理:混凝土表面要求无污物、干净、坚固,因此,要用角磨机清理缝周围5 cm范围的表面;除去所有的污物、灰尘、油脂等和其他能妨碍良好粘接的异物,再用棉丝沽丙酣擦拭混凝土表面,晾干。

涂刷混凝土防腐剂:用毛刷涂刷混凝土防腐剂,涂刷两遍为宜,每一遍涂刷不得漏刷。

封缝:首先将封缝胶按配比搅拌均匀,拌匀后必须在可使用时间内(15~20 min)用完。用封缝胶沿缝封堵,封口胶截面尺寸宽为3~5 cm,厚为2~4 mm,要求裂缝封闭完全,避免灌胶过程中环氧树脂外流。预留出安装注胶底座的位置。

安装出胶底座:出胶底座间距为20~40 cm,出胶口宜选在裂缝较宽或裂缝分叉处,用封缝胶将出胶嘴粘于未被封堵的裂缝上,要求出胶孔对准裂缝,并避免出胶嘴上的封缝胶堵住出胶孔部位的裂缝,如图2所示。

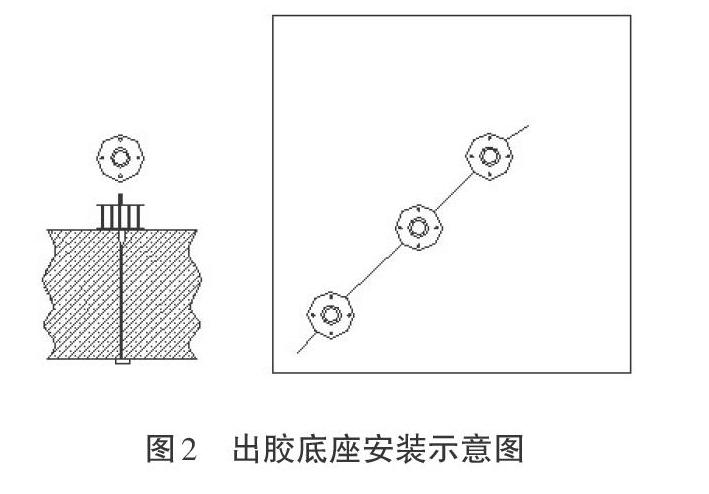

出胶底座埋设过程中,在裂缝两侧斜向钻入直径约10 mm、深度约400 mm的斜孔,埋入注胶嘴后,待封缝胶凝固(封口1 d后),用电动压力注浆器灌注环氧树脂灌缝胶进行封缝,灌注前,应先按配比将灌缝胶混合均匀,灌注顺序为从下往上。待裂缝内部的胶满了以后,随着压力的增加,胶液会从裂缝封口胶未封堵的出胶嘴部位流出,此时应及时封堵出胶嘴,防止胶液浪费和污染内壁表面,观察到胶体不再减少时说明裂缝已被注满。斜孔封堵示意图如图3所示。

灌缝完毕后,要对所钻注浆孔洞采用灌缝胶进行封堵,一天后用角磨机清除其表面封口胶,使混凝土恢复原有表面状态。对于隐蔽工程,可以不清除表面的封口胶。

3.3 非回填区域管廊裂缝的处理方法

对于非回填区域裂缝处理方法:对于非回填区域裂缝宽度≥0.2 mm,采取压力灌注环氧树脂浆液的方式进行处理。

对于渗水裂缝,用封口胶把管廊内侧及外侧裂缝全部用封口胶封闭,然后按施工工艺流程进行注胶。

3.4 小于0.2 mm的裂缝处理方法

考虑到管廊主体施工完成后,管廊内壁将进行全面打磨并进行硅烧防水涂层的施工,故暂不进行处理,待硅炕防水涂层施工时统一进行表面封闭处理。

4 施工工序控制措施

4.1 浇筑

浇筑时,采用斜向分层浇筑,分层浇筑平面、刨面示意图如图4和图5所示。每层均从管廊两侧墙体递进浇筑,浇筑速度不能过快,要求在下层混凝土初凝前有一定稳定性时再往上浇筑,同时浇筑混凝土时,两侧的高差不得大于30 cm[2]。在浇筑墙体混凝土时,混凝土的浇筑厚度保持在每层300 mm,每层之间保持适当的时间间隔。需要注意的是,在该过程中,必须保证混凝土的有效浇筑高度。工程常用的做法是将混凝土泵管深入钢筋笼中,使每次浇筑高度控制2 m左右,以保证混凝土不会离析。

浇筑混凝土前,先在200 mm垫层上洒水湿润,并浇筑一层同强度水泥砂浆,砂浆厚20~30 mm,然后从一端开始浇筑混凝土。在浇筑顶板过程中,应在浇筑完墙体后停歇一段时间,使混凝土充分下渗后,再开始浇筑顶板。管廊两端头设有两层止水带,止水带一半宽度约170 mm浇筑进混凝土,且伸缩缝处钢筋密集。因此,为了保证浇筑混凝土时内圆模板、墙体不移位和伸缩缝处出现空洞,在伸缩缝位置处采用斜面分层浇筑,在600 mm厚底板混凝土填充完后,墙体部分浇筑采用并行浇筑的方法,以保证管廊截面位置准确[3]。

4.2 振捣

浇筑时,圆底部混凝土容易出现漏振的情况。为了避免此类情况的发生,可在内圆底模横向开三个浇筑孔(孔径100 mm、纵向中心间距900 mm),浇筑混凝土时随振随封。混凝土振捣采用直径为30 mm和50 mm的插入式振动棒。根据混凝土泵送时自然形成的流淌坡度,沿坡度布设2道振动棒:第1道振动棒布设在混凝土卸料处,负责出管混凝土振捣密实;第2道布设在坡脚处,确保下部混凝土密实。振捣时,严格控制振动棒移动的距离、振捣时间、作用半径、插入深度等。

4.3 表面处理

浇筑底板混凝土时,为了避免底板面因圆弧模板产生的气泡,在初凝后,将圆弧模板拆除吊走,用刮杠按设计标高和圆孔直径找平底板面,用木抹子抹压并且终凝前再用木抹子抹压一遍,使混凝土表面更密实,避免产生收缩裂缝。

4.4 养护

加强混凝土养护,特别是混凝土的初期养护,控制混凝土内外温差,减少干缩裂纹,并保证混凝土浇筑后人工养护时间不得小于14 d。同时,由混凝土养护专职人员填写好混凝土养护记录表,前3 d混凝土养护采用不透水、不透气的塑料薄膜养护,将混凝土表面露出部分全部严密覆盖,并加盖一层草袋,养护时保持薄膜布内有凝结水,使混凝土在不失水的情况下得到充分养护。后面11 d,对混凝土进行养护时,铺一层革袋并浇水养护,派专人养护,保证混凝土的湿度和温度,但当日平均气温低于5 ℃时,不得浇水。整覆材料盖齐铺设,层压密铺,不得有遗漏、翘角。当气温有明显变化时,加盖塑料薄膜,利用草袋保温性,提高新浇筑混凝土表面和四周温度,减少混凝土的内外温差,利用塑料薄膜的封闭性,封闭混凝土中多余的拌和水,以实现混凝土的自养护[4]。

管沟侧墙的养护方法与其他部位的养护类似,但考虑到侧墙养护材料无法紧贴混凝土表面,对混凝土养护保温保湿不利,故应对侧墙养护材料加以斜撑,使其紧贴混凝土表面。在混凝土浇水养护过程中,若发现遮盖不好,浇水不足,以致混凝土表面泛白或出现干缩细小裂缝时,要立即仔细加以遮盖,加强养护,充分浇水,并延长浇水日期。在已浇筑的混凝土强度达到1.2 MPa以后,如非冬季施工,在澆筑混凝土24 h后,其强度将达到1.2 MPa,且人踩不出现脚印,才允许人员在其上走动并开展其他施工工序。混凝土养护示意图如图6所示。

4.5 拆模

底部圆弧模板在混凝土初凝后终凝前拆除,顶部内圆弧模板拆除时间按照同条件试块强度试验情况来安排,但顶板内圆弧拆模时间不得小于7 d,并满足拆模的相关要求及规定,同时做好拆模后混凝土表面验收记录,拆模时必须避免振动和损坏混凝土。墙体模板拆除后,应对锥孔和可以立即修补的小缺陷进行修补,修补所用砂浆的用料应与混凝土的用料相同且配比一致,以保证修补后的颜色与周围混凝土的颜色相同。对于非一般的缺陷或可能存在的结构性问题,经制定特殊施工程序后方可进行修补。控制模板拆除时间,减少水化热造成的应力裂纹影响,加强对拆模后混凝土的外观检查,做好检查记录[5]。

4.6 测温

混凝土龄期为7 d时,每隔4 h测温一次,后7 d,每隔6 h测温1次,由施工队安排专人采集好数据,做好温度记录。全部测温孔均应编号,并绘制布置图。测温孔应设在有代表性的结构部位和温度变化大易冷却的部位,孔深宜为10~15 cm,也可为板厚的1/2或墙厚的1/20。测温时,应将温度计与外界气温做妥善隔离,可在孔口四周用保温材料塞住,温度计在测温孔内留置3 min以上,方可读数。应对浇筑的混凝土进行连续测温,保证混凝土的内外温差不超过25 ℃,直至温差变小,趋于稳定。测温时间原则上不小于14 d,可根据实际情况进行调整。混凝土表面温度与环境最大温差小于20 ℃,保温覆盖层可全部拆除。循环水管廊按管廊类型及施工温度不同进行测温,测温时分别设1~2个测温点,位于管廊1/2和1/4处,每一个测温点设上、中、下3个探头,分别在顶下100 mm、混凝土中心和管廊内壁外100 mm。另在段草袋内和空中各设一个探头,以便测量混凝土表面温度和环境温度。测温示意图如图7所示。

4.7 成品保护

混凝土浇筑完成后,要注意成品保护,特别是还处于养护初期的混凝土非常脆弱。在顶板混凝土养护期间,禁止在顶板上堆放大量重物或行驶大型机械,在管廊周边,应尽量避免近距离的爆破施工,从而减小对混凝土的扰动和影响。根据季节和气候变化,在不影响施工的前提下,应使用塑料薄膜对管廊两端洞口端头处进行有效封堵。由于施工区域位于海边且长期有大风,管廊中容易形成较强的空气对流,在温度较低(特别是夜间)的情况下,极易带走大量的热量,使混凝土内外温差过大,从而造成裂缝,故对管廊端头进行封堵能有效避免类似“穿堂风”的影响。对于管廊回填,要严格按照相关规范进行施工。

4.8 其他施工环节

第二次浇筑:考虑到同段管廊的底板与顶板浇筑时间间隔在15~25 d,而第一次浇筑对第二次浇筑有一定的约束作用,为减轻这种原因对混凝土的影响,在保证质量的前提下,加快顶板各道工序的施工,尽量缩短上下层浇筑间歇时间。

隔离层施工:隔离层采用设计要求的改性沥青;施工过程中,严格按照设计要求进行施工,并进行检查验收,保证施工质量。

伸缩缝留设:按照设计图纸进行施工,包括滑动传力杆安装,缝隙尺寸控制、止水带构造钢筋设置等。

钢筋接头:纵向钢筋多采用绑扎连接,应严格控制接头数量,避免纵向钢筋绑扎接头数量过多[6]。加强现场技术交底,使操作工人充分了解各项施工过程的流程和关键点,并且要求技术人员跟踪各项施工的开展情况。

5 结语

对于大体积混凝土裂缝,应以预防为主。通过精心组织施工,综合考虑各种因素,并采取可靠的、有针对性的控制措施,以取得良好的效果。本文对纵向钢筋间距及伸缩缝构造等设计参数、原材料、配合比设计等因素对裂缝的影响未做深入的研究,建议行业工作者加强对上述领域的研究,从本质或源头上找到杜绝大体积混凝土裂缝的手段,控制裂缝危害的产生,减少施工成本。

参考文献:

[1]龚国芝,张伟,伍鹤皋,等.钢衬钢筋混凝土压力管道外包混凝土的裂缝控制研究[J].岩土力学,2007(1):51-56.

[2]韩素芳,耿维恕.钢筋混凝土结构裂缝控制指南[M].北京:化学工业出版社,2006:25.

[3]王鐵梦.工程结构裂缝控制[M].北京:中国建筑工业出版社,1997:35.

[4]鞠丽艳.混凝土裂缝抑制措施的研究进展[J].混凝土,2002(5):11-14.

[5]杨绍林,田加才,田丽.新编混凝土配合比使用手册[M].北京:中国建筑工业出版社,2002:116-130.

[6]徐荣年,徐欣磊.工程结构裂缝控制:“王铁梦法”应用事例集[M].北京:中国建筑工业出版社,2005:56.