GIS操作机构用止锁凸轮开裂失效分析

王晓生 史润军 张明英

摘 要:某单位产品更新换代前,在验证操作机构性能时出现异常报警,经检查发现,该机构止锁凸轮断裂损坏。本文采用宏观断口分析、化学成分分析、硬度检测、金相检验、扫描电镜分析等方法对断裂的原因进行了分析。结果表明:原材料呈带状分布的偏析带,在热处理淬火时极易产生微裂纹;热处理不当破坏了凸轮“外硬内韧”的状态,凸轮整体呈脆性,这两个因素最终造成止锁凸轮发生沿晶脆性断裂。

关键词:止锁凸轮;带状偏析;应力集中;沿晶脆性断裂

中图分类号:TG115.28文献标识码:A文章编号:1003-5168(2021)08-0065-04

Failure Analysis of Locking Cam Used in GIS Operating Mechanism

WANG Xiaosheng SHI Runjun ZHANG Mingying

(Henan Pingzhi High Voltage Switch Co., Ltd.,Pingdingshan Henan 467013)

Abstract: Before the replacement of unit product, an abnormal alarm occurred when the performance of the operating mechanism was verified, and it was found that the locking cam of the mechanism was broken and damaged. In this paper, macro fracture analysis, chemical composition analysis, hardness testing, metallographic examination, scanning electron microscope analysis and other methods were used to analyze the causes of fracture. The results show that the raw materials were banded segregation bands, which were easy to produce microcracks during heat treatment and quenching; Improper heat treatment destroys the "hard outside and tough inside" state of the cam, and the whole cam was brittle. These two factors eventually led to intergranular brittle fracture of the locking cam.

Keywords: stop locking cam;belt segregation;stress concentration;brittle fracture along

1 研究背景

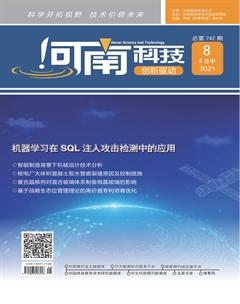

某單位产品更新换代前,在验证气体绝缘金属封闭开关设备(Gas Insulated Switchgear,GIS)操作机构性能时出现异常报警,连续操作中断。经检查发现,该机构止锁凸轮开裂损坏,如图1所示。

该凸轮材料为42CrMo耐热钢。42CrMo耐热钢属于中碳低合金结构钢,具有较高的强度、韧性以及良好的淬透性,淬火变形小,在高温下仍有较高的蠕变强度和持久强度。42CrMo耐热钢一般在调质热处理后试验,调质后的组织为均匀细小的回火索氏体,具有较好的综合力学性能,疲劳强度高,抗冲击性能好,没有明显的回火脆性等。42CrMo耐热钢被广泛用于制造起重机承重轮、汽车曲轴、连杆及发动机气缸等[1-3]。

止锁凸轮的生产工艺流程为:原材料→下料→粗机械加工→半精机械加工→调质热处理→精加工→碳氮共渗。42CrMo耐热钢经过调质、碳氮共渗后获得显微组织表面为细马氏体、残余奥氏体和碳化物,心部组织为回火索氏体。零件经调质后具有良好的综合力学性能,但不满足凸轮工艺要求,所以要进行碳氮共渗工序,以达到所要求的力学性能。本文对开裂凸轮进行了检验和分析,希望查明其断裂原因,为采取有效预防措施、避免类似质量问题的再次发生提供参考。

2 理化检验

2.1 化学成分分析

对断裂凸轮取样进行化学成分分析,结果如表1所示。从表1可知,各元素含量均符合《合金结构钢》(GB/T 3077—2015)标准对42CrMo耐热钢成分的技术要求。

2.2 硬度检测

采用TH320型数显全洛氏硬度计对断裂凸轮3#试样横截面由边缘到心部进行洛氏硬度测试,对不同位置进行三次硬度试验,结果如表2所示。表面边缘硬度(HRC,洛氏硬度)平均值为57.6,符合图纸要求;心部硬度(HRC)平均值为56.3,硬度过高,不满足图纸要求。工艺上,凸轮表面碳氮共渗增加硬度使得表面更具耐磨性,心部保持一定韧性以承受更大交变应力,断裂凸轮心部硬度过高,破坏了凸轮“外硬内韧”的状态,凸轮整体呈脆性。

2.3 凸轮断口低倍检验

失效凸轮外表面无腐蚀,三处断口均始于凸轮内方孔根部(圆滑过渡处),此处为应力集中位置,之后向外扩展至外圆最终造成断裂。断裂方向与凸轮轴线约呈30°角。观察凸轮断口宏观形貌(见图2),可以看出断口有明显的“河流状”痕迹,河流的起始点即断裂的源头,且断裂源正好位数字显示异常,请核实于凸轮的应力集中位置。凸轮断口表面泵轴断口可分为3个区域:Ⅰ区为断裂起始区域,由此沿凸轮轴线约30°方向扩展;Ⅱ区为断裂扩展区;Ⅲ区为快速断裂区,该区域可见存在河流状放射条纹,表明凸轮表面泵轴断裂时受到的应力较大。

2.3.1 凸轮断口扫描电镜微观分析。用扫描电子显微镜(Scanning Electron Microscope,SEM)观察断口处的断面,断口为典型的冰糖状断口,呈脆性断裂。晶界棱线清楚,晶界无第二相物质,晶界面比较光滑,晶界处二次裂纹清晰可见,属于典型的沿晶断裂[4]。挑选多个视场进行观察,均有类似现象,典型视场如图3至图6所示。

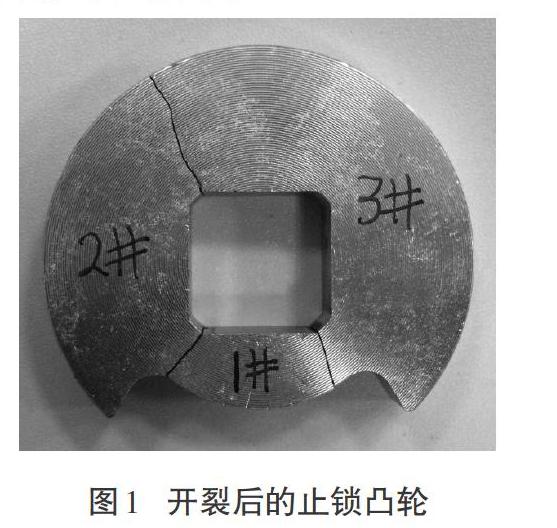

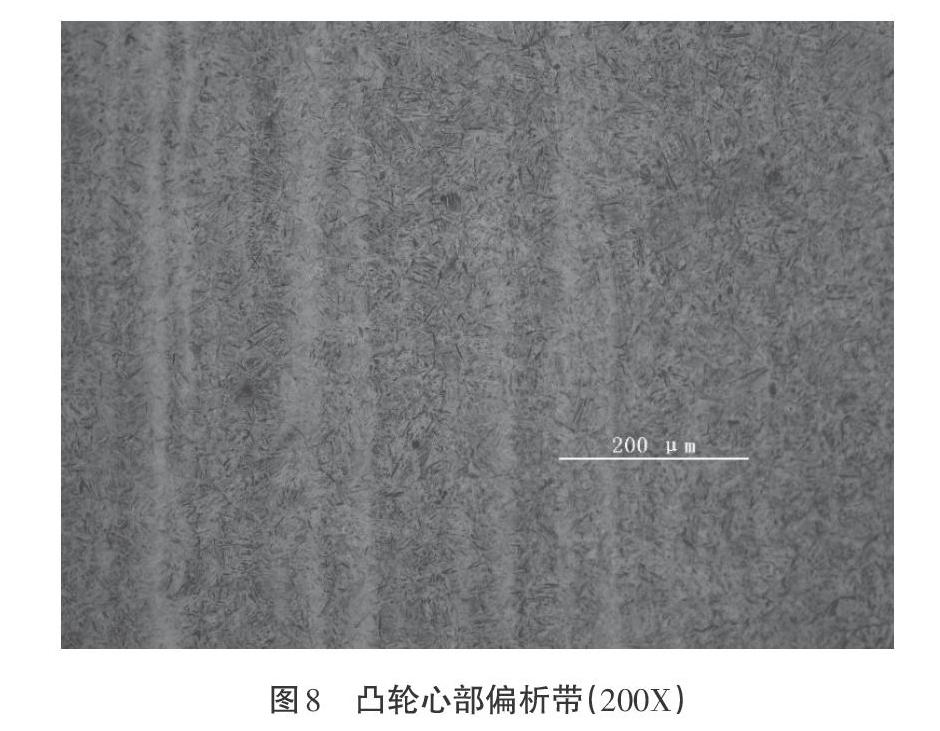

2.3.2 金相检验。从断裂凸轮部位切取纵向试样,经镶嵌、磨抛、硝酸酒精腐蚀10 s后在光学显微镜下观察金相组织,凸轮原材料上有白色带状分布的偏析带,如图7、图8所示,这是原材料中存在的合金元素偏析所导致的。存在这种偏析的原材料在淬火处理时极易出现开裂。

工艺上凸轮表面渗碳,使表面硬度增加,在实际使用时保持更高的耐磨性,但心部应具有一定的韧性。

通常情况下,42CrMo耐热钢凸轮经过调质处理后的组织应为均细的回火索氏体,这种组织具有较好的综合力学性能。但从图9可以看出,心部组织为针状马氏体。在调质处理过程中,回火温度偏低、回火不完全等原因都可能导致回火马氏体的产生。回火马氏体组织具有脆性大、韧性低等特点,硬度也远大于基体回火索氏体,这一点从2.2章节的硬度检测中也得到了证实。心部回火马氏体组织使得凸轮的脆性大大增加,耐冲击能力降低,具有高的脆性断裂的风险。

图10为42CrMo钢调质后经气体碳氮共渗的显微组织,其表面形成了一定厚度的含有碳氮化合物的硬化层,即渗层。渗层的组织大体上分为白亮的碳氮化合物层和暗黑色的扩散层。其中,白亮的碳氮化合物层是由合金元素与碳、氮形成的化合物组成的,其基体为针状马氏体及残余奥氏体;黑暗的扩散层紧挨着碳氮化合物层,其组织主要是含碳、氮的马氏体及残余奥氏体,即表面层是粒状碳氮化合物和马氏体及残余奥氏体。其中,粒状碳氮化合物能有效阻止位错运动,增大变形抗力,提高渗层的硬度。同时,共渗后表面存在着残余压应力,也进一步使工件表面的耐磨性、抗弯曲疲劳强度大大提高。

3 分析与讨论

通过上述对该机构止锁凸轮的成分、硬度、微观组织的金相分析、断口形貌分析,得出以下结论。

从理化检验结果可知,该凸轮的化学成分符合标准技术要求,但凸轮原材料上有白色带状分布的偏析带,在热处理淬火时极易产生裂纹,使凸轮断裂的风险加大。

凸轮热处理过程控制不当,导致凸轮内外表面的组织均为针状马氏体,在此过程中发生了回火马氏体脆性,凸轮的“外硬内韧”状态遭到破坏,使得凸轮整体呈脆性状态。从断口分析可以看出,最终凸轮的断裂方式为典型的脆性断裂,且伴随着晶界处二次裂纹的产生。

在本次事故中,由于机构控制回路故障,电机不能及时停止,限位凸轮发生碰撞,最终导致止锁凸轮脆性断裂。

4 建议

购买原材料时不仅要确认成分合格,而且要进行金相分析,确认材料是否存在严重偏析等不合格现象。

装炉时确保凸轮各部位都能受热均匀,不要靠近加热器与炉门口,装炉量也不要超载、过密和重叠。

凸轮调质处理过程中可适当提高回火温度,使其充分回火,得到完全粒状回火索氏体。

参考文献:

[1]陈俊丹,莫文林,王培,等.回火温度对42CrMo钢冲击韧性的影响[J].金属学报,2012(10):1186-1193.

[2]王健伟,王芝军,王丹丹.42CrMo鋼连接杆锻造后的超声波探伤缺陷分析[J].金属加工(热加工),2011(11):33.

[3]周同,索进平.42CrMo钢连杆失效分析[J].化学工程与装备,2016(4):21-24.

[4]王俊,王玉玲.摆动凸轮失效分析[J].理化检验(物理分册),2009(3):179-180.