原油凝管电加热解凝模拟计算研究

马 跃

原油凝管电加热解凝模拟计算研究

马 跃

(中国石油管道局工程有限公司东北石油管道有限公司,辽宁 沈阳 110031)

针对原油凝管电加热解凝问题,借助CFD仿真软件建立凝油融化传热相变数学模型。模拟计算结果表明:解凝前期,凝油是由外层向内层逐渐融化,靠近管道顶部区域融化速度较快。解凝后期,悬浮状态的凝油逐渐被四周高温液相热油包围,热对流作用加强,凝油融化速率加快;通过对管道加载不同温度对比解凝效率分析得知,原油黏度变化是影响解凝效率的重要因素,将黏度随温度升高而降低时出现拐点的温度作为管道加载温度,解凝效率最高;并且通过给不同管道加载相同温度情况下对比解凝速率得知,管径越小管壁热源向凝油区热量传递效率越高,热损耗较小,解凝速率越大,反之管径越大解凝速率越小。

凝管; 电加热; 解凝; 凝油; 融化; 模拟计算

高凝原油输送过程中受季节、输量、设备维护和管道服役年限等多种因素影响,发生凝管事故后严重影响正常输油生产。目前管道电加热解凝技术(图1)广泛应用于原油管道凝管解凝,其方法是在管道外部给管道直接通电,通过变频变压设备调节输入管道电流、频率的大小,利用管道自身阻抗产生热量加热凝油直至凝油融化达到解凝目的[1-2]。该方法管道开孔少、开挖量小,单次解凝距离长,安全可靠性高,成功应用于近年多条埋地管线的解凝事故。解凝作业过程中确定管壁加载温度一直是电加热解凝工作的重点,管壁每升高1℃,都需要较大的电能消耗,所以从节能角度分析,应在能达到解凝的前提下选择较低的输入电流。

图1 管道电加热解凝工艺图

另外,同等功率电力设备工况下,若管道输入电流过大,管壁温度升高会使解凝速率加快,但管道分段解凝时单次解凝的距离随之缩短,影响全线解凝进度;若通入电流过低则单次解凝的距离延长,但管壁温度低势必导致凝油融化慢,单次解凝效率低。以下针对凝油融化问题建立流固相变传热数学模型[3],利用CFD仿真软件模拟分析管道中凝油融化的传热过程及扩散规律,确定最佳解凝管壁加载温度,以期为管道电加热分段解凝长度和解凝时间计算提供理论依据。

1 模型建立

1.1 物理模型

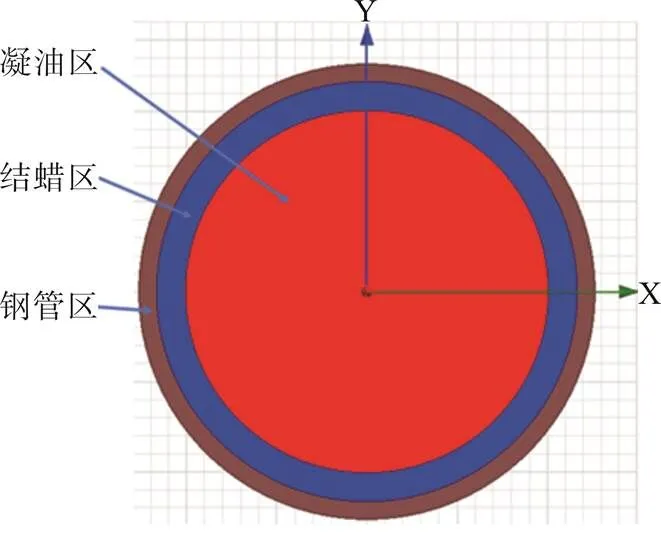

原油管道通电后,由于通电电极之间电热效应分布均匀,不随管道轴向距离变化而改变[4-11],故而凝油融化问题研究可简化为研究管道径向传热相变问题。本文借助CFD模拟仿真软件建立管道径向二维模型(图2),模型中计算区域包括凝油区、结蜡区和钢管区均采用四边形网格进行单元划分(图3),其中凝油区作为主要研究对象对网格进行细化并对临近结蜡区域划分流动边界层。

图2 管道径向二维模型图

利用该模型分别模拟管道加载不同温度载荷对凝油融化传热过程及扩散规律的影响。

图3 计算区域网格细化图

1.2 数学模型

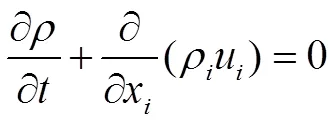

质量守恒方程:

动量守恒方程:

其中:τ—应力张量,Pa;

g和F—分别为方向上的重力体积力和外部体积力,N/m3;

—静压力,Pa。

式中:

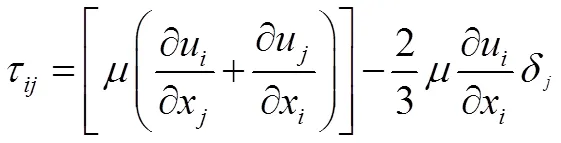

能量守恒方程:

其中:—内能,J;

J—组分′的扩散流量,m3/s;

S—用户定义的体积热源项,J/kg;

k—有效导热率,W/(m·K)。

h—同分子物质的焓值。

式中:

式中:m—组分的质量分数。

1.3 边界条件和初始条件

由于管壁加载解凝温度远低于原油中蜡的融化温度,故本文模型中假设结蜡区不发生相变过程,以下模拟计算内容只针对凝油区的融化相变过程进行研究。

式中:0—管道外壁温度,该温度在实际解凝作业过程中是通过调节

管道输入电流及频率所得;

T—管道周围地温。

1.4 物性参数

以管径φ159×6 mm原油管道凝管为例,管壁加载不同温度研究解凝过程中凝油温度场及固液相变变化,另外选取不同管径管道凝管工况综合对比分析管道加载的最佳解凝温度。管内壁结蜡层厚度为5 mm;原油凝固点32 ℃,倾点35 ℃,析蜡点温度52 ℃,管道周围地温为5 ℃,原油粘温曲线图见图4。

凝油模型中其余材料相关参数见表1所示。

2 数值模拟与结果分析

2.1 凝油融化相变规律分析

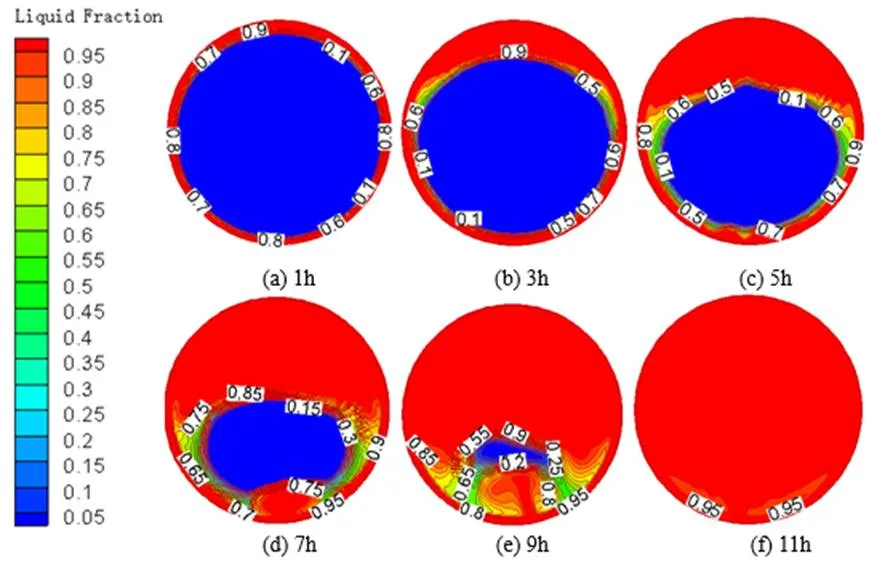

根据图5(a-c)、图6(a-c)管内凝油区融化相变温度场云图及固液相变变化云图得知,解凝前5 h,凝油由外层向内层逐渐融化,且靠近管道顶部区域凝油融化速度较快。原因在于解凝初期固相凝油距离管壁较近,钢管区、结蜡区和凝油区三固相区域之间紧密接触,管壁热源的热量通过结蜡层中间介质以热传导方式直接传递至凝油表层,并且热量由凝油表层向内层逐级传递,越向内层温度梯度越小,热量传递越慢。当表层凝油达到融点后率先融化变为液相油,随后在液相热油温度高于倾点温度后在重力作用下剥离固相凝油表面开始向下低速流动,周而复始凝油由表层向内层逐渐融化剥离,固相凝油区逐渐减小。随着解凝时间的增加,固相凝油因密度大于液相热油而导致凝油重心下沉,遂将底部区域液相热油沿两侧管壁挤到管道顶部区域,两侧热油在该区相遇后产生涡流效应,摩擦热增加,促使该区域温度梯度逐渐变大,所以加速了上部固相凝油的融化。

从图5(d-f)、图6(d-f)解凝后期温度场云图及固液相变变化云图得知,随着固相凝油体积逐渐减小,融化速率增加。原因在于固相凝油体积减小,悬浮状态的凝油逐渐被四周高温液相热油包围,主要传热方式由热传导转变为与周围热油的对流换热作用,从而加速了凝油融化。

图5 φ159×6 mm管内区凝油融化相变温度场云图

图6 φ159×6 mm管内凝油区固液相变化云图

2.2 管道加载温度对解凝效率分析

埋地管道分段解凝作业过程中,单次解凝的管段越长,管道电阻越大,若输入较大电流维持管壁解凝温度,电力能耗极高,且对发电机、变压器及电缆等设备要求随之提高。所以在设备一定条件下,会尽量加大单次解凝管段长度,既有利于提升整条管线解凝效率,同时也减少了作业坑开挖和电缆敷设等工作量。反之,管壁温升越高,又会直接导致单次解凝管段的长度缩短,所以须综合考虑管道加载温度与解凝长度两方面因素对解凝效率的影响。

从图7(a-d)管道加载不同温度载荷管道解凝相变化曲线图中得知,管壁加载的温度越高,凝油融化速率越快,且管径越小温度变化对解凝效率影响越大,尤其管壁温度由38 ℃提升至40 ℃时,解凝速率出现阶跃式增大,而在温度升至40℃以后,温度变化对解凝速率影响不大。其原因主要由于液相原油温度低于40 ℃时其黏度远远高于40 ℃以上时的黏度,黏度降低导致热油在管内流动加快,与固相凝油的对流换热作用增大,最终导致凝油加速融化。而原油温度达到40 ℃以上后,黏度不再随温度增加而发生较大变化,固相和液相间对流换热作用趋于恒定,所以解凝速率不随温度的升高而出现较大变化。

综上可知,原油管道解凝,将黏度随温度升高而降低出现拐点时的温度作为管壁加载温度,解凝效率最高。

2.3 不同管径的解凝速率分析

解凝速率分析对管道解凝用时估算起到关键作用,管径大小对解凝速率产生直接影响,不同管道解凝速率差别较大。从图8不同管道加载40 ℃解凝相变变化曲线图中得知,管道管径越小解凝速率越大,管径越大解凝速率越小。

其原因在于管径越小,管壁热源向凝油区热量传递效率越高,热损耗较小,凝油融化速度越快。反之,管径越大,凝油总量越大,靠近管道中心凝油距离管壁热源越远,热量径向传递损耗越大,越趋近管道中心凝油融化越慢,导致管道解凝速率较低。

3 结 论

根据凝油在不同管径和不同加载温度解凝数值模拟计算结果可知:

图8 不同管道加载40 ℃解凝相变变化曲线

1)解凝前期,凝油是由外层向内层逐渐融化,且靠近管道顶部区域融化速度较快;解凝后期,随着固相凝油体积逐渐减小,热对流作用加强,融化速率加快。

2)原油管道凝管解凝作业中,将黏度随温度升高而降低出现拐点时的温度作为管壁加载温度,解凝效率最高。

3)管壁加载相同温度,管径越小解凝效率越高,管径越大解凝效率越低。

[1]万宇飞,刘春雨,钱欣,等.海底管道主动伴热维温技术应用研究进展[J]. 油气储运,2019,38(3):265-270

[2]徐健.深海管道电加热设计及传热影响研究[D]. 北京:中国石油大学,2017:8-10.

[3]罗惕乾.流体力学[M]. 北京:机械工业出版社,2007:298-304.

[4]周洪伟,马维纲,王有才.电加热埋地管道传热实验研究[J]. 油气田地面工程,2005,24(7):6-7.

[5]吴国忠,鲁刚.电加热埋地油气集输管道热力计算与实验研究[J]. 哈尔滨工业大学学报,2004,36(8):1121-1124.

[6]张娜.电加热集油工艺及电加热管道在大庆油田的应用[J]. 石油规划设计,2014,25(6):23-26.

[7]连丽丽.输油管道电磁感应加热器的优化设计[D]. 天津:河北工业大学,2013:2-10.

[8]朱瑞华.电加热集输技术研究[D]. 大庆:大庆石油学院,2008:1-10.

[9] 邱峰.原油管道停输温降试验研究[D]. 北京:中国石油大学,2016:34-45.

[10] 孙远征. 管线结蜡及电加热集输最低进站温度研究[D]. 大庆:大庆石油学院,2010:29-32.

[11] 张赞牢,童朝林,唐晓寅, 等.热边界层减阻管道加热方式综合评判[J]. 后勤工程学院学报,2007,23(4):72-75.

Research on Simulation Calculation of Electrical Heating Unblocking of Crude Oil Pipeline Blockage

(China Petroleum Pipeline Engineering Co., Ltd., Northeast Petroleum Pipeline Company, Shenyang Liaoning 110031, China)

Aiming at the problem of electrical heating unblocking of crude oil pipeline blockage, the phase transition mathematical model of the solidified oil melting question was established with the help of CFD simulation software. The simulation calculation results showed that,in the early stage of unblocking, the solidified oil gradually melted from the outer layer to the inner layer, and the area near the top of the pipeline melted faster. In the later stage of unblocking, the suspended solidified oil was gradually surrounded by the surrounding high-temperature liquid phase hot oil, the effect of heat convection was strengthened, and the melting rate of solidified oil was accelerated. Through the analysis and comparison of the unblocking effect by loading different temperatures on the pipeline, it was knownthat the viscosity change of the crude oil was an important factor affecting the unblocking effect. The temperature at which the inflection point occurred when the viscosity decreased with increasing temperature was used as the pipeline loading temperature, and the unblocking effect was the highest. And by comparing the unblocking rate under the condition of loading different pipes at the same temperature, it was known that the smaller the pipe diameter, the higher the heat transfer efficiency of the pipe wall heat source to the condensing zone, the smaller the heat loss, the greater the unblocking rate. On the contrary, the larger the pipe diameter, the lower the unblocking rate.

Pipeline blockage; Electrical heating; Unblocking; Electrical heating; Solidified oil; Melting; Simulation calculation

2020-12-29

马跃(1986-),男,工程师,硕士研究生,辽宁省沈阳市人,2013年毕业于辽宁石油化工大学油气储运工程专业,研究方向:输油气管道投产运行及管道凝管事故抢险处理。

TE832

A

1004-0935(2021)06-0854-05