市政道路工程中沥青路面就地冷再生施工技术应用

张朝臣 王廷永

山东祥泰园林建设集团有限公司 山东临沂 276000

进一步增强沥青路面就地冷再生施工效果,必须加强对旧路性能的评价,不断完善材料配合比设计及再生方案设计,保证该技术在我国高等级公路养护施工领域推广应用。就地冷再生技术在该国道旧路翻修工程中的应用表明,该技术实现了路面结构层的柔性转换,体现出当前沥青路面结构设计施工节能环保的理念,经济效益和生态环境效益十分显著[1]。

1 就地冷再生混合料配比设计

1.1 确定级配

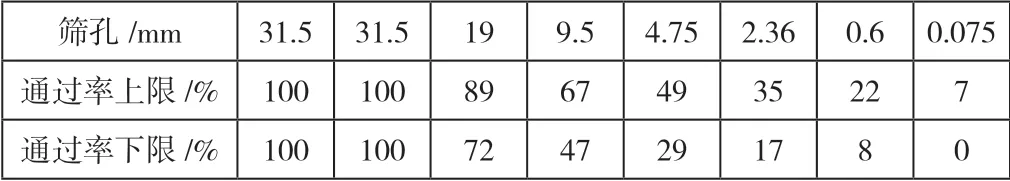

工程材料质量会对最终技术应用效果产生明显影响,在使用冷再生混合料时需加强对级配的控制。可以将现状路面取样检测原路面的级配情况,作为依据来制定相应级配方案,适时调整材料使用方式,具体级配控制标准如表1所示。

表1 就地冷再生材料级配组成范围

1.2 确定最佳水泥用量

水泥在混合料中的占比较大,若将就地冷再生层应用于路面层,可使用适量水泥添加剂,以便提高路面的施工质量,具体用量标准可通过击实实验确定,从而得到最佳含水量和干密度的控制标准;再取成型试件,对其展开抗裂度测试,明确具体的水泥用量指标[2]。此外,施工所用水泥的强度应一致,否则容易出现局部强度差异化的情况。

1.3 确定最佳乳化沥青用量

根据工程经验,乳化沥青在就地冷再生路面施工中具有较好的应用效果。对于乳化沥青用量的确定,较为可行的方式有冻融劈裂试验、马歇尔试验等。

2 就地冷再生施工技术

2.1 施工准备

(1)裂缝检查。明确具体施工范围,经全面检查后确定裂缝病害的发生位置,记录起始和终止的具体地点,明确影响范围。

(2)挖补处理。若部分路段存在龟裂、网裂等较为严重的病害,此时需通过挖补的方式处理,该过程中二灰基层施工材料的选择较为关键,冷补料或热料较为合适。

(3)清理杂物。经上述流程后,原路面易产生杂物,为减小对就地冷再生施工效果的影响,需及时清理杂物,不可出现粉尘等堆积现象。

(4)放样划线。确定具体的宽度线,作为后续施工的控制基准。

2.2 机械准备

重要机械设备需提前检测并调试,确保再生机和提升机在实际施工中的稳定运行。配置高精度的计量系统,采取电脑实时控制的方式,确保乳化沥青用量的准确性;通过控制面板输入工艺参数,如铣刨深度和坡度等,作为正式施工的基本导向。

2.3 撒布水泥

乳化沥青的配比设计好后,分析并确定合适的摊铺用量控制标准后撒布水泥。机械作业的方式较为可行,其优势在于可有效确保水泥分布的均匀性。通常撒布1h后,可组织开展就地冷再生技术相关的各项工作[3]。

2.4 旧路面的破碎及拌和

就地冷再生技术应用过程中的控制要点较多,例如摊铺速度、碾压速度等。以施工所用冷再生混合料的最佳含水量为参考,结合现场施工条件确定合适的用水量。施工人员需密切关注现场情况,例如破碎程度是否与设计要求相符、再生的厚度是否达标等。

2.5 摊铺

摊铺作业需遵循连续性、平稳性的基本原则,保证各处平整度一致。摊铺机速度需得到有效控制,正常状况下以2m/min-5m/min较为合适,且不可出现快速提速或急刹车的情况。摊铺期间需密切关注再生厚度,若旧路存在病害,摊铺时易导致局部路段厚度不均匀。对于该问题,需利用再生机电脑系统及时控制,保证出料数量的合理性;若因特殊情况需调整摊铺厚度时,应加强对横坡的控制,不可发生局部路面积水的现象。

2.6 碾压

碾压作业设备以钢轮压路机和胶轮压路机为主,需提前组织碾压试验,并确定合适的碾压工艺,确保压实处理后的再生层各项质量指标均可满足要求。碾压分为初压、复压和终压3个阶段依次完成,各段长度以40m为宜。

(1)初压。设备以单钢轮振动压路机较为合适,持续碾压2遍-3遍,相比再生混合料的最佳含水率,实测值需略高1%-2%,若期间水分蒸发速度过快,可通过洒水方式处理。

(2)复压。设备以胶轮压路机较为合适,需综合考虑混合料性能、现场作业环境等因素,由此确定合适的碾压遍数,通常需达到3遍-6遍。

(3)终压。设备以钢轮压路机为宜,需持续碾压1遍-2遍,目的是全面清除碾压轮迹,并进一步提高混合料的密实度,通常以静压的方式为宜,若振动过程中路面结构可始终维持稳定状态,可采取振动模式[4]

2.7 接缝

(1)纵向施工缝。重叠量以5cm为宜,在组织第二幅再生施工时,需加强对水、乳化沥青等材料数量的控制,必须按照原数量标准持续喷洒。第二幅再生时,应有效控制纵向搭接区域的厚度,不可产生高度差,同时还需考虑到本幅摊铺的横坡,采取相应控制措施。

(2)横向接缝。对于每个工作日产生的横缝,需及时通过三米直尺检测分析,由此确定合适的再生起步位置。每日开工前,应保证摊铺机所处位置均在横缝终端处,将熨平板对准已经完成摊铺的路面。接缝处的碾压作业较为关键,需从老路面向新路面碾压。

3 结语

就地冷再生技术充分发挥了沥青废旧材料的作用,可提高资源的利用效率,创造更显著的经济效益。此外,冷再生基层强度较高,施工成型后的路面具有更佳的承载力。