汽车焊装车间柔性化生产线设计

苏治德

[摘 要]为解决传统汽车焊装车间生产效率低的问题,对车间生产线展开优化设计。通过确定柔性化生产线关键参数,灰度化处理生产线数据,调整生产线各汽车焊装跨间布置,完成柔性化生产线设计。设计实例分析,结果表明,设计生产线生产效率明显高于对照组,能够解决传统汽车焊装车间柔性化生产线生产效率低的问题。

[关键词]汽车焊装;柔性化生产线;生产效率

[中图分类号]TP343.7 [文献标志码]A [文章编号]2095–6487(2021)04–00–02

Design of Flexible Production Line in Automobile Welding Workshop

Su Zhi-de

[Abstract]In order to solve the problem of low production efficiency in traditional automobile welding workshops, optimized design of the workshop production line was carried out, by determining the key parameters of the flexible production line, processing the production line data in gray scale, adjusting the layout of each automobile welding assembly of the production line, and completing the flexibility Production line design. The design case analysis shows that the production efficiency of the design production line is significantly higher than that of the control group, which can solve the problem of low production efficiency of the flexible production line in the traditional automobile welding workshop.

[Keywords]automobile welding; flexible production line; production efficiency

生產线作为汽车焊装车间中的主要组成部分,随着汽车焊装车间的优化建设,针对其生产线柔性化的设计是主流设计趋势,能够提高生产的灵活性,满足汽车焊装车间生产需求,基于此,本文展开汽车焊装车间柔性化生产线设计。

1 汽车焊装车间柔性化生产线工艺

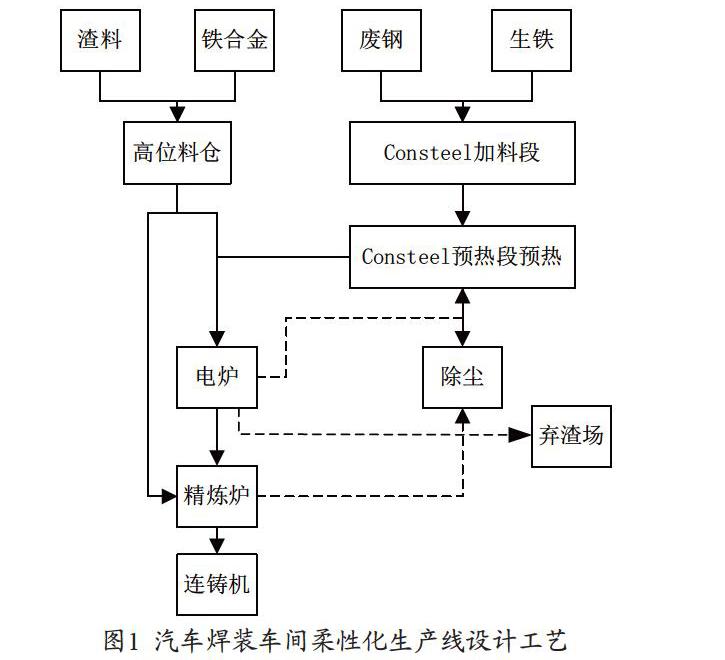

在设计柔性化生产线前,预先明确该生产线的工艺,汽车焊装车间柔性化生产线工艺如图1所示。

2 汽车焊装车间柔性化生产线设计

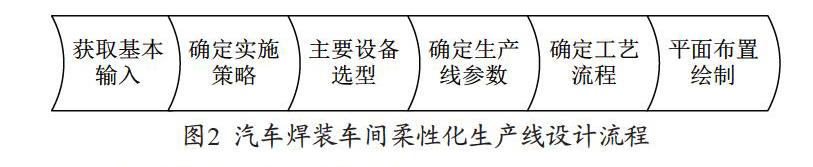

针对汽车焊装车间柔性化生产线的设计主要包含两个前提条件:①考虑车间短流程的生产特点;②保证优化后的生产线工艺能够实现高效生产。基于此,汽车焊装车间柔性化生产线设计流程如图2所示。

2.1 确定柔性化生产线关键参数

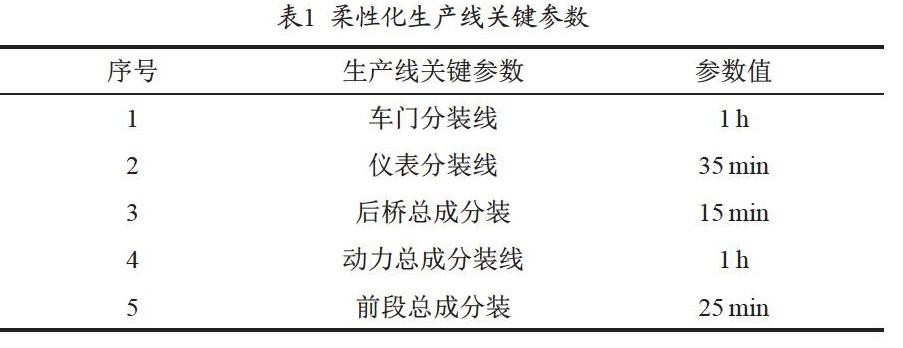

在柔性化生产线设计过程中,必须精准计算生产线关键参数,保证车间的柔性化生产线工艺能够实现“全连铸”,避免由于参数设定误差大导致的中断。本文选取的生产线关键参数分别为车门分装线、仪表分装线、后桥总成分装、动力总成分装线以及前段总成分装。本次设计中,确定柔性化生产线关键参数见表1。

2.2 灰度化处理柔性化生产线数据

在确定柔性化生产线关键参数的基础上,为保证生产线的顺利生产,防止出现“回流”现象,需要灰度化处理车间的柔性化生产线数据,保证优化设计后的生产线数据能够被计算机识别。通过车间的生产线数据增强的方式,保证车间的生产线数据细节部分能够被清晰显示出来,尤其是图像数据中的边缘部分。设定车间的生产线数据灰度值为灰度化处理数据的评判指标,设车间的生产线数据灰度值的计算表达式为Y,可得公式(1)。

(1)

式中,R表示车间的生产线数据中的像素点亮度;G表示车间的生产线数据人眼读取指标权重;B表示车间的生产线数据对比度。通过式(1),实现对车间的生产线数据的灰度化处理。

2.3 调整柔性化生产线各跨间布置

在优化车间的生产线工艺过程中,对车间生产线各跨度间工艺布置进行调整属于基础工作内容,在相关研究中,提出优化点共包括下述两个方面的内容。

(1)对跨度区间的配置调整,即针对车间内不同生产部门中的运行设备布置方式的调整。

(2)生产设备排列方式的调整。对此方面展开设计过程中,需要将汽车焊装工作的实施作为指导工作的核心,布设在不同跨度区域内,要求汽车焊装间应位于区域的中心位置,其他跨度间应分布于中心位置的两侧,整体应呈现为一种散装或扇形排列方式。分布于汽车焊装间两侧的跨度间包括:合金金属冶炼间、电炉精炼工作间、对金属的连续处理与加工工作间等,以底盘线和内饰线为标准,采用多个工作间应呈现垂直排布方式。

除上述提出的布设方式,生产材料配料间应与电炉呈现一种特殊的排列方式,此种排列方式的布设应全面考虑到配料行为的实施过程,将配料放在电炉内,对其进行重新分布处理的过程中,可选择将材料采用持续输送的方式,传输到车门分装线工位中。此种方式不仅实现了生产过程与时间的压缩,也做到了对生产线生产效率的显著提升。因此,也可说明上文提出的通过调整柔性化生产线各跨间工艺布置方式,在实际应用中具备显著优势。

2.4 实现柔性化生产线设计

通过调整车间柔性化生产线各跨度间布置,本文采用“二次精炼”的方式,实现车间的柔性化生产线设计。在车间生产过程中,必须保证其能够满足大批量生产。在进行生产线的设计过程中,需要严格遵循“工艺生产空间集成化”“生产线覆盖面积扩大化”“销往市场产品线路最优化”等原则。并在此基础上,对生产过程中涉及的人力资源、物力资源、物流资源等进行便捷性干预,综合考虑输送线路的规范化与机械化、生产线工艺流程的标准化、模块管理柔性化等多种可执行因素,以实现汽车焊装车间柔性化生产线设计。

3 实例分析

3.1 实验准备

构建实例分析,实验对象选择某汽车焊装车间。本次实验内容为汽车焊装车间柔性化生产线设计。汽车焊装车间的基本构成见表2。

结合表2,①使用本文优化设计柔性化生产线,进行汽车焊装,通过MATALB软件测试其生产线生产效率,并记录,将其设为实验组;②使用传统生产线,进行汽车焊装,同样通过MATALB软件测试其生产线生产效率,并记录,将其设为对照组。由此可见,本次实验主要内容为测试两条生产线的生产效率,其生产效率越高,证明该生产线的优化效果越好。通过10次对比实验,针对实验测得的生产线生产效率,记录实验数据。

3.2 实验结果与分析

车间生产线生产效率对比数据见表3。

通过表3可知,本文设计生产线生产效率明显高于对照组,能够满足汽车焊装车间大批量生产需求。证明设计生产线具有现实推广价值,值得在现实中大力推广应用。

4 结束语

通过实例分析的方式,证明了设计柔性化生产线在实际应用中的适用性,以此为依据,证明此次优化设计的必要性。因此,通过本文设计能够解决传统汽车焊装车间柔性化生产线设计中存在的缺陷。但本文同样存在不足之处,主要表现为未对本次生产线生产效率测定结果的精密度与准确度进行检验,进一步提高生产线生产效率测定结果的可信度。这一点,在未来针对此方面的研究中可以加以补足。与此同时,还需要对汽车焊装车间的优化设计进行深入研究,为提高汽车焊装车间的工作质量提供建议。

参考文獻

[1] 王军,李想,张萌,等.基于MES的汽车空调活塞自动化生产线设计[J].组合机床与自动化加工技术,2019(6):134-137.

[2] 柴剑彬,刘赫,贝晓强.考虑机器调整次数和产品质量的卷烟批量计划和柔性流水车间调度集成问题[J].运筹与管理,2019,28(10):165-174.

[3] 赵泽淘,张涛,王辉,等.温度对工程建设的影响与控制[J].工程与建设,2020(4):597-598.