不同结构氢化丁腈橡胶的性能研究

郑方远,王雷雷

(中国石化北京化工研究院燕山分院 橡塑新型材料合成国家工程研究中心,北京 102500)

氢化丁腈橡胶(HNBR)是由丁腈橡胶(NBR)通过催化加氢制得的高性能合成橡胶[1],由于分子链具有高饱和性,因此HNBR除继承了NBR良好的耐油性能外[2-3],还具有优异的耐热、耐压差、耐酸碱及耐臭氧等性能。

日本瑞翁公司和德国朗盛公司是全球主要的HNBR产品供应商,两家企业对HNBR产品结构(牌号)均有全面的布局。HNBR主要应用于原油开采、汽车制造、航空航天等领域的关键装备,因此其成为橡胶行业关注度较高的特种橡胶品种。在HNBR的胶料配合技术、改性技术、加工应用技术等方面已经形成较为全面的研究体系[4-15]。

本工作从氢化度和结合丙烯腈含量两个角度研究分子结构对HNBR性能的影响规律,为不同应用领域选择合适类型的HNBR提供指导。

1 实验

1.1 原材料

HNBR,牌号为2000L,2010L,2020L,1000L,日本瑞翁公司产品;炭黑N330,卡博特化工(上海)有限公司产品;氧化锌、硬脂酸、硫化剂DCP和助交联剂TAIC,市售品。

1.2 配方

HNBR 100,炭黑N330 40,氧化锌 5,硬脂酸 1,硫化剂DCP 3,助交联剂TAIC 2。

1.3 试样制备

胶料混炼采用两段法在密炼机中进行。一段混炼加入除硫化体系外的所有配合剂,胶料混炼均匀后排至开炼机上下片,一段混炼胶停放4 h。二段混炼时加入一段混炼胶、硫化剂DCP和助交联剂TAIC,胶料混炼均匀后排至开炼机上下片,终炼胶停放16 h。

混炼胶在平板硫化机上硫化,一段硫化条件为170 ℃/15 MPa×15 min,二段硫化条件为150 ℃/15 MPa×4 h。

1.4 性能测试

(1)门尼粘度[ML(1+4)100 ℃]:采用日本岛津公司的SMV-300型门尼粘度仪,按照ASTM D 1646—2017测试。

(2)混炼能耗和排胶温度:以混炼所用的美国法莱尔公司的BR1600型密炼机的监控系统测试。

(3)应变扫描分析:采用美国阿尔法科技有限公司的RPA2000橡胶加工分析(RPA)仪对混炼胶进行应变扫描分析,测试温度为100 ℃,频率为1 Hz。

(4)硫化特性:采用中国台湾高铁检测仪器有限公司的GT-M2000A型无转子硫化仪,按照 GB/T 16584—1996测试,测试温度为170 ℃,时间为30 min。

(5)拉伸应力应变性能:采用日本岛津公司的AG-20KNG型电子拉力机,按照GB/T 528—2009测试。

(6)耐热氧老化性能:采用401A型热氧老化实验箱进行热氧老化试验,老化条件为150 ℃×70 h。

(7)邵尔A型硬度:采用德国蒙泰克公司的HT 3000型橡胶硬度计,按照GB/T 531.1—2008测试。

(8)耐油性能:按照ASTM D471—2016在恒温油槽中进行试验,浸泡条件为150 ℃×70 h,浸泡介质为IRM 903标准测试用油。

(9)压缩永久变形:按照GB/T 7759.1—2015测试,采用A型试样,测试条件为150 ℃×70 h。

2 结果与讨论

2.1 结构参数

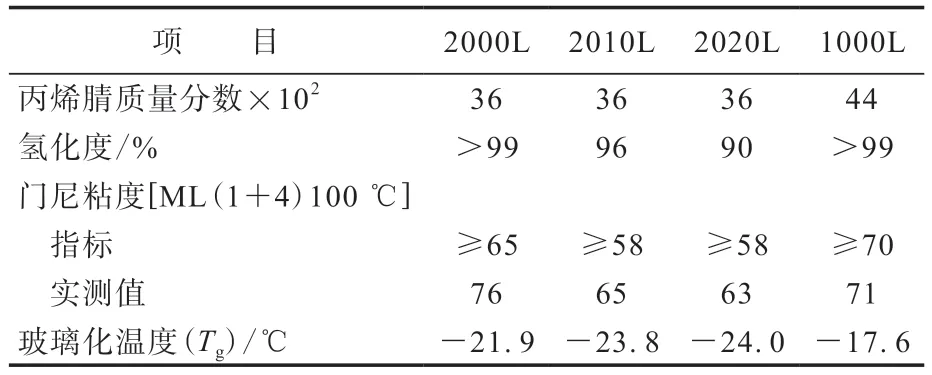

4个牌号HNBR的结构参数及生胶性能如表1所示。

表1 不同牌号HNBR的结构参数及生胶性能Tab.1 Structure parameters and raw rubber properties of different brands of HNBR

从表1可以看出:2000L,2010L和2020L的丙烯腈含量相同,氢化度依次降低,3个牌号HNBR可能是由相同基础胶加氢制得;1000L为高丙烯腈含量全加氢HNBR;HNBR的Tg随着氢化度的提高而略有升高,随着丙烯腈含量的增大而显著升高。

2.2 混炼工艺性能

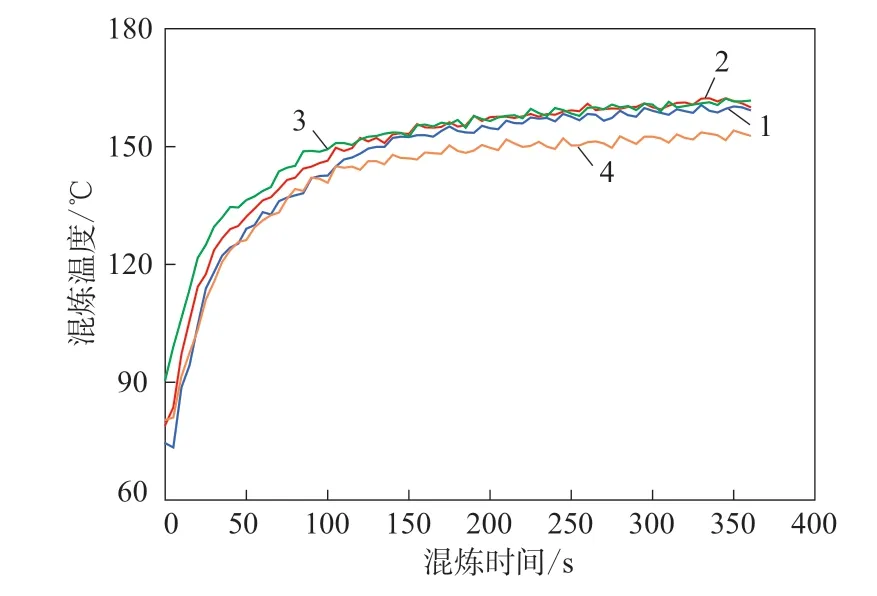

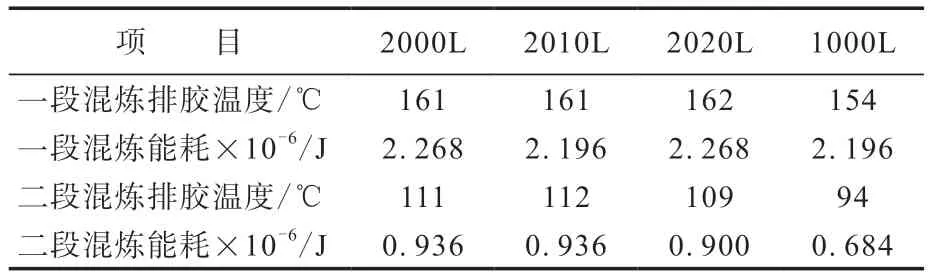

4个牌号HNBR在相同工艺条件下的一段混炼温度曲线如图1所示,排胶温度和混炼能耗如表2所示。

图1 不同牌号HNBR胶料的一段混炼温度曲线Fig.1 First stage mixing temperature curves of different brands of HNBR compounds

表2 不同牌号HNBR胶料的排胶温度和混炼能耗Tab.2 Discharge temperatures and mixing energy consumptions of different brands of HNBR compounds

从图1可以看出:在HNBR丙烯腈含量相同的条件下,不同氢化度HNBR胶料的升温速率从快到慢依次为2020L,2010L,2000L,这是因为低氢化度HNBR仍然存在一定数量的双键,分子链间空间较大,因此吃料快,炭黑能够快速与橡胶混合而产生内摩擦导致混炼温度升高;在HNBR氢化度相同的条件下,2000L胶料的混炼温度曲线进入平坦期后的温度高于1000L,这是因为高丙烯腈含量HNBR的分子链刚性更强,而刚性聚合物的温度敏感性高,即随着温度的升高,胶料的粘度降低速率较快,因此混炼产生的温升较低。

从表2可以看出,1000L胶料的二段混炼排胶温度和混炼能耗显著低于其他3个牌号HNBR胶料,这可能是由于高丙烯腈含量HNBR的分子链极性较大,一段混炼胶经过停放后橡胶与炭黑之间形成了相互作用较强的稳定结合胶且不易再被破坏,因此在胶料进行二段混炼时橡胶分子链与炭黑之间的相互摩擦生热减小。这个特点赋予了高丙烯腈含量HNBR胶料在混炼加工过程中较好的焦烧安全性。

2.3 RPA分析

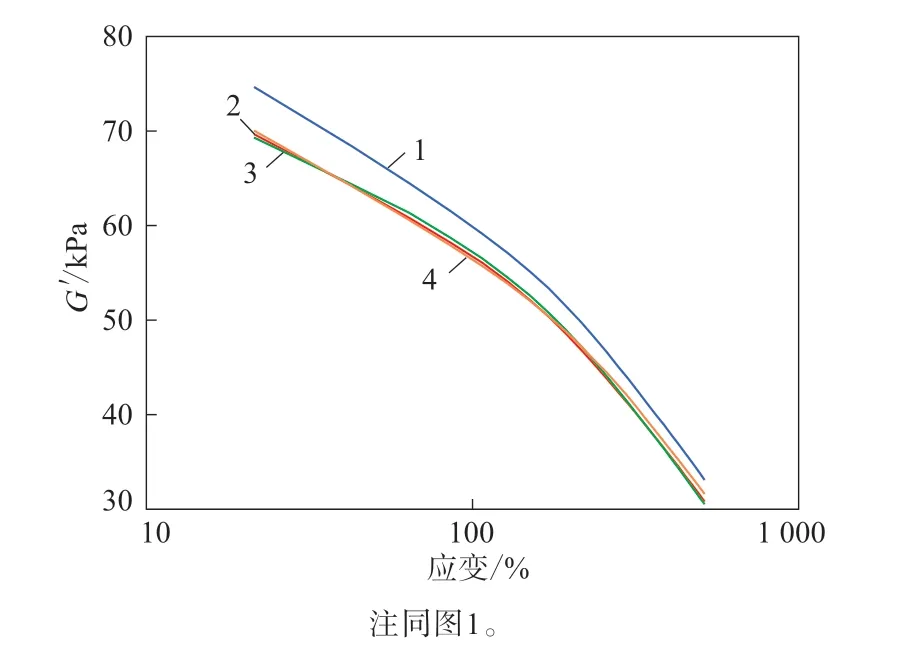

不同牌号HNBR混炼胶的储能模量(G′)-应变关系曲线如图2所示。

图2 不同牌号HNBR混炼胶的G′-应变关系曲线Fig.2 Relationship curves between storage modulus and strains of different brands of HNBR compounds

从图2可以看出:在HNBR丙烯腈含量相同的条件下,低氢化度HNBR混炼胶的填料分散性较好;在分子链均为全氢化的条件下,高丙烯腈含量HNBR混炼胶的填料分散性较好。此规律与不同牌号HNBR的混炼特点具有很好的对应性。

2.4 硫化特性

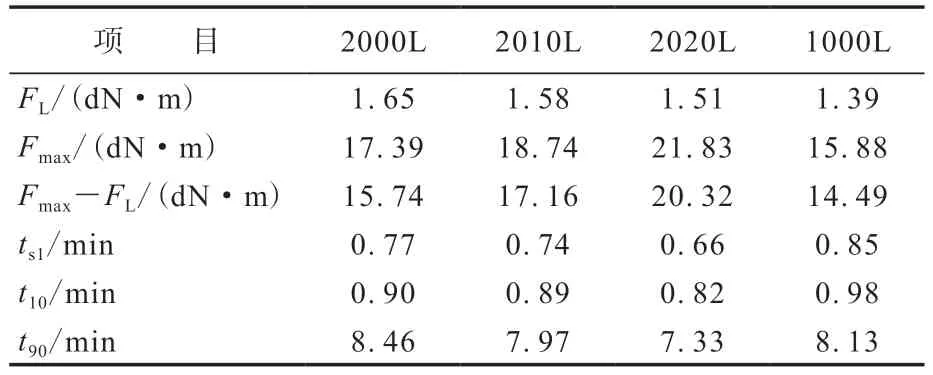

不同牌号HNBR混炼胶的硫化特性如表3所示。

表3 不同牌号HNBR混炼胶的硫化特性Tab.3 Vulcanization characteristics of different brands of HNBR compounds

从表3可以看出,在HNBR丙烯腈含量相同的条件下,随着HNBR氢化度的升高,胶料的流动性略有降低,交联密度下降,ts1,t10和t90均延长。这主要是因为低氢化度HNBR分子链中的双键在硫化过程中具有更高的活性,且在过氧化物硫化体系下可以发生自由基引发的连锁交联反应。在HNBR氢化度相同的条件下,随着HNBR丙烯腈含量的增大,胶料的流动性提高,交联密度下降,ts1和t10延长,t90缩短,这是因为氰基吸电子性较强,导致橡胶分子链活性降低,易发生硫化反应的位点减少。

2.5 物理性能

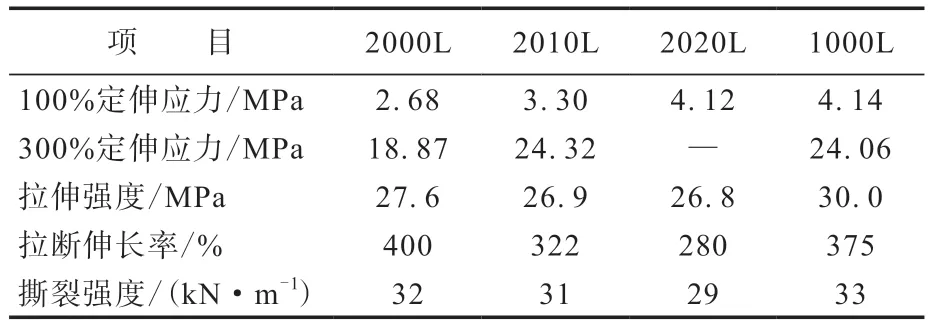

不同牌号HNBR硫化胶的物理性能如表4所示。

表4 不同牌号HNBR硫化胶的物理性能Tab.4 Physical properties of different brands of HNBR vulcanizates

从表4可以看出,在HNBR丙烯腈含量相同的条件下,随着HNBR氢化度的升高,硫化胶的定伸应力降低,拉断伸长率提高,这是高氢化度HNBR硫化胶的交联密度较低所导致的。在HNBR氢化度相同的条件下,随着HNBR丙烯腈含量的增大,硫化胶的定伸应力和拉伸强度显著升高,拉断伸长率降低,这是因为虽然高丙烯腈含量HNBR硫化胶的交联密度低,但由于橡胶分子链中氰基含量较高,分子间作用力较强,起到了一定的物理交联作用。氢化度和丙烯腈含量对HNBR硫化胶的撕裂强度也有一定的影响,但影响不显著。

2.6 耐老化、耐油及抗压缩永久变形性能

HNBR作为特种橡胶,其在苛刻条件下的耐老化、耐油和抗压缩永久变形性能是材料应用中较为注重的性能指标。

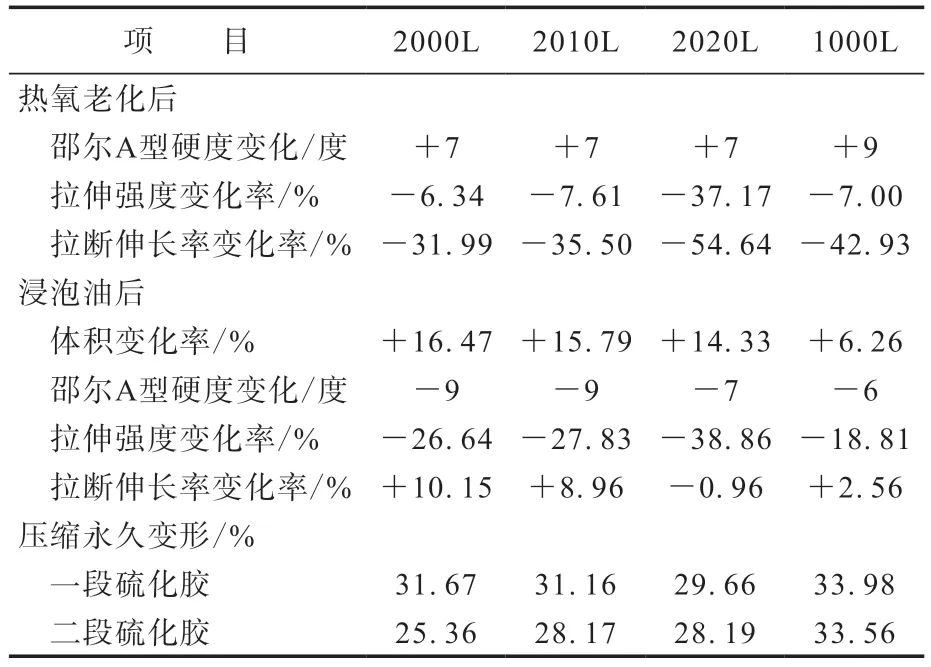

不同牌号HNBR硫化胶的耐热氧老化、耐油及抗压缩永久变形性能如表5所示。

从表5可以看出:在HNBR丙烯腈含量相同的条件下,随着HNBR氢化度的升高,硫化胶热氧老化后的性能保持率提高,其中HNBR氢化度由90%提升至96%时硫化胶的耐热氧老化性能显著提升,HNBR氢化度由96%继续提升至99%以上时硫化胶的耐热氧老化性能提升幅度相对较小;在HNBR氢化度相同的条件下,随着HNBR丙烯腈含量的增大,硫化胶的硬度变化和拉断伸长率变化率增大。

表5 不同牌号HNBR硫化胶的耐热氧老化、耐油及 抗压缩永久变形性能Tab.5 Aging resistance,oil resistance and compression set resistance of different brands of HNBR vulcanizates

从表5还可以看出,HNBR的氢化度对硫化胶浸泡热油后的体积变化率影响较小。2000L与2010L硫化胶的硬度、拉伸强度和拉断伸长率变化程度相近,而2020L硫化胶的物理性能变化呈现不同特点。氢化度不小于96%的HNBR(2000L和2010L)硫化胶浸泡热油后的性能变化主要是因为渗入的油品起到了一定的增塑作用,同时降低了分子间作用力,导致硫化胶的拉伸强度降低,拉断伸长率升高;氢化度为90%的HNBR(2020L)硫化胶浸泡热油后虽然也有上述效应,但由于橡胶分子链中双键含量较高,在高温环境下分子链断裂效应占主导作用,导致硫化胶的拉断伸长率降低。在HNBR氢化度相同的条件下,随着HNBR丙烯腈含量的增大,硫化胶浸泡热油后的体积变化率减小,硬度下降幅度减小,拉伸强度保持率增大,耐油性能显著提升,这是由于高丙烯腈含量HNBR的分子链极性较高,阻止油品渗入效应增强。

抗压缩永久变形性能是密封制品被高度关注的性能指标之一。二段硫化是密封制品生产过程中提升抗压缩永久变形性能常用的工艺,本研究对比了一段硫化(常规硫化)和二段硫化后HNBR硫化胶压缩永久变形的变化规律。从表5可以看出:随着HNBR氢化度的升高,一段硫化胶的抗压缩永久变形性能略有降低,但二段硫化胶的抗压缩永久变形性能明显提升;高丙烯腈含量HNBR硫化胶的压缩永久变形较大,并且二段硫化对其抗压缩永久变形性能的提升效果较弱。

3 结论

(1)在HNBR丙烯腈含量相同的条件下,随着HNBR氢化度的升高,填料的分散性降低,胶料的混炼升温速率减慢,流动性降低,交联密度下降,硫化速率变慢;硫化胶的定伸应力降低,拉断伸长率提高,压缩永久变形增大;氢化度低于96%的HNBR硫化胶的耐热氧老化性能和耐油性能显著下降;高氢化度HNBR硫化胶适合通过二段硫化来提升抗压缩永久变形性能。

(2)在HNBR氢化度相同的条件下,随着HNBR丙烯腈含量的增大,填料的分散性提高,胶料的混炼能耗和排胶温度显著降低,流动性提高,交联密度下降,焦烧时间延长;硫化胶的定伸应力和拉伸强度提高,拉断伸长率降低,耐油性能显著提升,压缩永久变形增大;二段硫化对高氢化度、高丙烯腈含量HNBR硫化胶的抗压缩永久变形性能的提升效果较弱。