安格连橡胶厂公用工程系统设计优化

裴红兵,艾永安,闫小星,张 轲

(北京橡胶工业研究设计院有限公司,北京 100143)

乌兹别克斯坦安格连橡胶厂建设项目是我国在中亚地区的一带一路重点项目,该项目工期紧、任务重、建设标准高。在总包单位的精心组织下,设计单位及锅炉和污水站等各系统供应商在极短的时间内相继完成了公用工程系统(各站房系统)设计图,并且设计图还按乌兹别克斯坦国家标准进行了转化。作为技术和设备总包方,我们在查阅相关资料,并调研轮胎企业公用工程实际运行状况的基础上,从系统原理到介质用量再到设备调试、使用和维护等各个方面反复审核公用工程系统设计图,经过与设计单位、供应商及生产技术团队等反复研讨,对该项目的公用工程系统设计进行了优化,现将优化情况简介如下。

1 基本计算和分析

首先对每小时氮气消耗量进行测算。对于不设置氮气回收的乘用轮胎硫化系统,每条乘用轮胎硫化的氮气消耗量以0.8 m3(轮胎厂普遍的实际数据)和每条农业轮胎[406 mm(16英寸)]硫化的氮气消耗量为2.4 m3计,按照本项目300万套乘用轮胎和20万套农业轮胎的年总产能,可推算出每小时相应轮胎的产量分别为405和27条,可得每小时氮气总消耗量(V1)为

V1=405×0.8+27×2.4=388.8 m3·h-1

而设计图提供的计算依据为该项目共设置了54台乘用轮胎硫化机和14台农业轮胎硫化机,每台硫化机每小时均需要氮气10 m3·h-1,由此可得每小时氮气总消耗量(V2)为

V2=54×10+14×10=680 m3·h-1

在此基础可选用3台产能为400 m3·h-1制氮机(见图1),按两用一备运行,每小时氮气总产量(V3)为

图1 真空变压吸附制氮机Fig.1 Vacuum pressure swing adsorption nitrogen generator

V3=400×2=800 m3·h-1

显然,不同预算方法的氮气消耗量差异较大,设计用量V2约为V1的1.75倍,而经过设备选型又将氮气产量放大到V1的2倍以上,同时吸附制氮使用的压缩空气需求量也随之增大。在合同总价确定的情况下,物料余量过大不经济,还会造成后期业主运行成本的增加。

按照6∶1的空气/氮气体积比计算,1台400 m3·h-1制氮机需要压缩空气2 400 m3·h-1,正好是1台产能为40 m3·min-1的螺杆空气压缩机(见图2)的压缩空气产量。如果能减小设计氮气余量,则空气压缩机的压缩空气产量也可以相应减小。

图2 螺杆空气压缩机Fig.2 Screw air compressor

按照氮气总消耗量V1=388.8 m3·h-1计,如果考虑20%的氮气生产余量,则需要氮气产量为467 m3·h-1,制氮机可以选择产能为500 m3·h-1的机型,如果选择空气/氮气体积比不大于5∶1,1台该机型制氮机需要压缩空气约2 500 m3·h-1,基本与产能为400 m3·h-1的机型(空气/氮气体积比为6∶1)相当。产能为500 m3·h-1的制氮机价格虽然比产能为400 m3·h-1的制氮机高约10%,但如果选2台产能为500 m3·h-1的制氮机(一用一备),则可节约制氮机投资,同时减小压缩空气用量,设备占地面积也相应减小[1-4]。

在以上系统分析和计算的基础上,确定空气压缩站和动力站系统的设计存在一些问题,再结合其他站房的问题,提出了相应优化方案。

2 站房系统设计问题及优化方案

2.1 锅炉房

(1)全厂冷凝水汇总后排入凝结水箱,原设计凝结水箱前未设置排污旁路,不便于初期试车和停产检修后系统重启时污水排放。优化方案在凝结水总管增设排污旁路,该旁路接至室外污水井。

(2)原设计高位热力除氧器溢流管垂直向下接入水箱间地沟,系统运行时随着除氧器内压力波动会有蒸汽从溢流口溢出,造成水箱间蒸汽弥漫。优化方案在溢流管接近一楼地面处设置1个高度为5 m的水封,这样既不影响溢流管的溢流,也能在除氧器内部出现0.03 MPa以内压力波动的情况下,不产生蒸汽溢出现象[5]。

(3)由于项目规模较小,原设计动力站乏汽和连排罐乏汽等没有很好的二次利用的方案,只是从集中排放角度考虑将乏汽引至除氧器,而除氧头仅有1个DN65排气口,当大量乏汽排入时会超过除氧器的处理能力,造成除氧器超压,安全阀频繁起跳,影响系统运行。优化方案为除氧头增设1个DN150排汽口,其配有压力传感器和切断阀等,当系统超压时切断阀自动打开以放空,可保证除氧器内部压力在工艺要求范围内波动[6-8]。

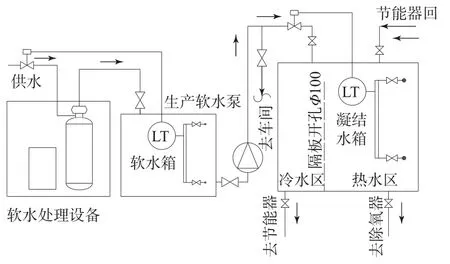

(4)原设计软水箱之前以及软水箱与凝结水箱之间没有自控阀门,各水箱水位不能自动控制,需要操作人员手动控制,很不方便。优化方案在软水箱之前的管段和凝结水箱的进水管上分别设置电磁阀,通过软水箱和凝结水箱的液位设置对电磁阀进行控制,如图3所示,以自动维持2个水箱的水位。

图3 水箱水位控制及凝结水箱分区示意Fig.3 Diagram of water level control of water tanks and condensate tank partition

(5)原设计锅炉节能器循环水由凝结水箱供给并回到凝结水箱,而凝结水箱内温度在90 ℃左右,不能很好地满足节能器水循环要求。优化方案为单独设置循环水箱或在无法单独设置循环水箱的情况下在凝结水箱内部设置隔板,并在隔板的最低水位以下开设一个直径100 mm的孔,如图3所示,将水箱分为两部分,分成热水区和冷水区。循环水从冷水区供出,然后回到热水区,软水箱补水时软化水补到冷水区,水循环问题可以得到改善,也不增加投资。

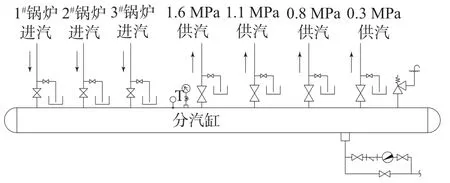

(6)原设计分汽缸进汽及出汽立管阀门以上无排污设施,易积存凝结水,在管路启动时会发生剧烈震动。优化方案在立管靠近阀门上部的位置设置排水阀并通过管道引至车间地沟,如图4所示。每次在管路启动前先排水,以提高系统运行稳定性。

图4 管路排凝结水示意Fig.4 Diagram of condensate drainage of pipelines

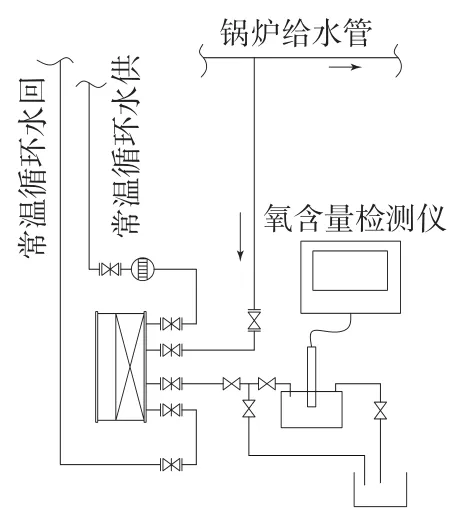

(7)锅炉给水温度为104 ℃,在线氧含量检测仪要求40 ℃以下测试温度,原设计没有检测降温设施,不便于对水的氧含量进行监测。优化方案设置1台换热面积为2 m2的板式换热器,以常温循环水作为冷源,如果没有常温水,也可用生产水(每次测量有一定的耗水量),利用换热器将被检测的锅炉给水降至40 ℃以下,以满足在线氧含量检测仪的测试条件,如图5所示,锅炉给水氧含量测试操作时首先确保给水温度已经降至40 ℃以下,再开启通向检测仪的阀门,就可以精确测量出锅炉给水的氧含量[9]。

图5 锅炉给水氧含量在线测试降温装置Fig.5 Cooling device for on-line measurement of oxygen concentration of boiler water

2.2 空气压缩站及动力站

(1)原设计制氮系统配置3台400 m3·h-1制氮机氮气生产余量过大,超过了需求量的2倍。优化方案选用2台500 m3·h-1制氮机,一用一备即可满足使用要求。

(2)氮气产量减小后,原设计空气压缩站配置6台40 m3·min-1空气压缩机(压缩空气除用于制氮外,还用于其他生产)过多。优化方案为减少1台空气压缩机及相应的过滤器、微热干燥机等设备。

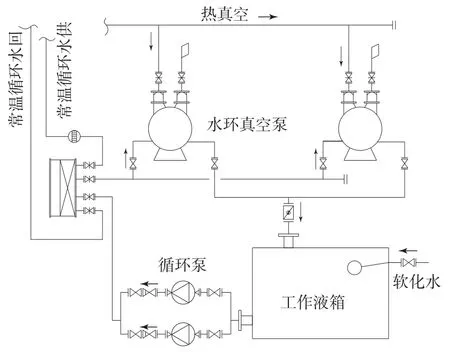

(3)原设计真空系统水环真空泵工作液采用的是自来水,易结垢而造成设备损坏。优化方案改为软化水作为工作液供给水环真空泵,如图6所示,工作液冷却循环系统设置工作液箱、循环泵和板式换热器。工作液箱由软化水补充,工作液与常温水换热,保证水环真空泵运行工艺要求,可以减少设备结垢,减少能耗,提高运行稳定性和延长使用寿命。

图6 热真空工作液系统示意Fig.6 Diagram of hot vacuum working fluiding system

(4)轮胎硫化抽真空时,胶囊内为余热汽体,其经过水环真空泵时导致真空泵工作温度高,真空泵易损坏,且运行负荷大,造成电能浪费。优化方案在热真空罐前增设1台换热面积为5.4 m2的管壳换热器,如图7所示,将胶囊内抽出的余热汽体冷凝以降低其温度和减小体积,可以延长真空泵使用寿命和减少能耗[10-12]。

图7 热真空罐入口增设换热器示意Fig.7 Diagram of adding heat exchanger at inlet of hot vacuum tank

2.3 水泵房及制冷站

(1)原设计低温水循环系统没有水池,运行中需要间歇向水泵入口补水,入口附近设置泄压阀,补水水源为0.4 MPa的生产水,通过自动定压补水装置(见图8)补水。分析可知,为保证低温水循环泵(扬程50 m)出口压力不高于0.65 MPa,循环泵入口压力应不高于0.15 MPa,而该补水装置的水泵和止回阀不能阻止0.4 MPa的水源进入系统,仅靠卸压阀不能保证循环泵入口压力稳定在0.15 MPa。如果循环泵的入口压力升至0.4 MPa,循环水经过水泵加压,致使循环泵出口压力升至0.9 MPa左右,加之系统压力波动,会使水泵出口橡胶软连接(公称压力为1.0 MPa)破裂,其他用水工艺设备也会受到威胁,易造成生产中断以及影响设备和水泵房的安全。优化方案为如果补水水泵入口无法从水池取水,低温循环泵改为电动调节阀(见图9)和电接点压力表加调节器来控制补水,实现循环泵入口压力稳定在(0.14±0.01)MPa范围内,满足工艺要求[13]。

图8 自动定压补水装置Fig.8 Automatic constant pressure water replenishment device

图9 电动调节阀Fig.9 Electric control valve

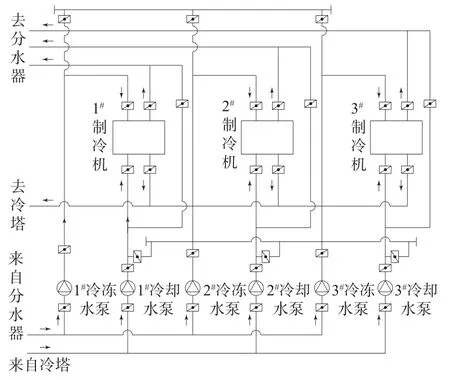

(2)原设计3台制冷机配置的冷却水泵和冷冻水泵没有备用泵,任意一台水泵出现故障,则对应制冷机必须停机,如果再增设备用水泵,从设备和土建投资来说都不经济。优化方案通过增加连通管路来实现冷却水泵的互为备用以及冷冻水泵的互为备用。具体做法为:增设1条DN450管路把3台冷却水泵出水口串联起来,每个连接处设置1个DN300蝶阀,同理3台冷冻水泵出水口也采用同样的办法串联起来,如图10所示。这样就可以在个别水泵出现突发故障时,通过其他制冷机组的水泵来应急供水,实现水泵之间的互为备用,保证生产的连续性。

图10 制冷系统同类水泵互为备用示意Fig.10 Diagram of same function water pumps of refrigeration system as standby for each other

2.4 排污处理

(1)原设计中水回用池未设置补水管道,在运行初期或是处理水量不足的情况下,冲厕所和浇花系统供水会受影响。优化方案从压泥机车间供水管引管埋设至中水回用池,根据需要及时向中水回用池补水[14]。

(2)原设计调节池提升泵、硝化液回流泵、集水井提升泵以及污泥回流泵未设置手摇提升装置,后期水泵巡检及检修时只能靠人力提升泵。优化方案为各泵增设相应的手摇式提升装置。

(3)按照我国《大气污染物综合排放标准》(GB 16297—2017)、《恶臭污染物排放标准》(GB 14554—1993)和《橡胶制品工业污染物排放标准》等规定,炼胶车间排放的粉尘(炭黑)和废气(甲硫醇、甲基苯、苯乙烯、二硫化氢、二硫化碳、氨类化合物)等污染物排放应严格控制,通过设计集气处理设施提高对粉尘和废气的处理效果,减少污染物排放对环境的影响[15]。但乌兹别克斯坦目前还没有相关的国家标准,原设计从控制投资角度并没有设计集气处理设施,优化方案提出增加污染物处理设施。

2.5 变配电室

2号变配电室设置在A区辅房部位,离本区域用电负荷中心较远,同时距离总变电站也较远,考虑到A区用电设备主要为2条三复合挤出线和1条两辊压延线,且其靠近炼胶车间的位置,优化方案通过架空平台构筑,将2号变配电室设置在A区靠近炼胶车间的位置,这样供配电相对合理。

3 结语

以上优化方案使项目的设计更加合理和经济,也使设备的操作和维护更加便利。这些优化方案在项目实施过程中都得到了应用,并经过了实际使用验证。当然本项目设计仍存在一些不足之处,但经过建设时施工的适当调整,各系统运行均符合要求。

该公用工程系统设计优化虽是针对安格连橡胶厂项目提出的,但对类似项目公用工程系统设计都有一定的借鉴意义。