长安金矿低贫损无底柱分段崩落法开采技术研究*

丁文俊,周宗红,安东亮,侯廷凯,张 鑫,王 苹

(1.昆明理工大学 国土资源工程学院,云南 昆明 650093;2.云南德诚矿山设计工程有限公司,云南 昆明 650000;3.云南黄金矿业集团股份有限公司,云南 昆明 650000)

0 引言

无底柱分段崩落法自20世纪中期引进我国以来,由于其回采效率高、采场结构简单等优点在我国金属矿山中得到了广泛应用。在采场结构和崩落矿岩流动规律方面,王友新等[1-5]进行了相关试验,取得了很大进展。大部分金矿都采用充填采矿法开采,采用无底柱分段崩落法的较少,因此放矿理论研究也较少。目前国内采用无底柱分段崩落法的金矿主要有四方金矿、夏甸金矿、柏杖子金矿等。郭进平等[3]对四方金矿的研究得出,12.5 m分段下的最佳进路间距为14 m,最佳崩矿步距为3.1~3.3 m;周宗红[6]通过端部放矿实验得出,夏甸金矿分段高度为7~8 m、进路间距为8 m时,崩矿步距为1.2 m ;周颜军[7]通过实验得出,柏杖子金矿分段高度进路间距为15 m、崩矿步距为1.6 m时,矿石的回收效果最好。上述研究成果表明,采场结构参数对矿石损失贫化有直接影响[8],合理的采场结构参数可达到高回收、低贫化的效果。然而长安金矿在露天转地下开采过程中,由于采场结构参数选取不合理,导致矿石贫损率偏高,直接影响了矿山的经济效益;为充分回收矿产资源,减少矿石的损失贫化,随着1 450 m开拓工程的不断推进,开展适合矿山现状的采场结构参数优化研究显得十分迫切。

在以往研究的基础上,以长安金矿V5、V5-1复杂难采矿体为工程背景,根据矿体条件和开采方式提出了低贫损分段崩落法的新方案;针对采场结构参数偏小(分段高度7~9 m,进路间距8.33 m)的问题,通过物理相似模型实验,研究端部半无限边界条件下放出体形态的变化规律,以获得分段高度、进路间距和崩矿步距的合理取值,从而确定适合该矿的最优采场结构参数。

1 矿山概况

长安金矿位于云南省金平县城270°方向,总体地形南高北低,东西两侧高,中部低;矿段中部主要矿体有V5、V5-1,大致呈似层状、透镜状向东北陡倾,矿体产出于F6断层破碎带东盘的蚀变岩带中。V5矿体走向约340°,地表走向长572 m;倾向北东东,倾角20°~90°,平均76°。V5-1矿体走向340°,走向长448 m,倾向北东(约70°),0线局部反倾,倾角25°~85°,平均64°,倾向延伸403 m。V5矿体底板是西亚带的白云质构造岩和部分东亚带的砂泥质构造岩,顶板是东亚带的砂泥质构造岩及少量正长岩(脉)。其他矿体顶底板主要为东亚带的粉砂质、细砂质碎裂岩,局部为正长岩(脉),V5矿体和V5-1矿体局部有夹石。

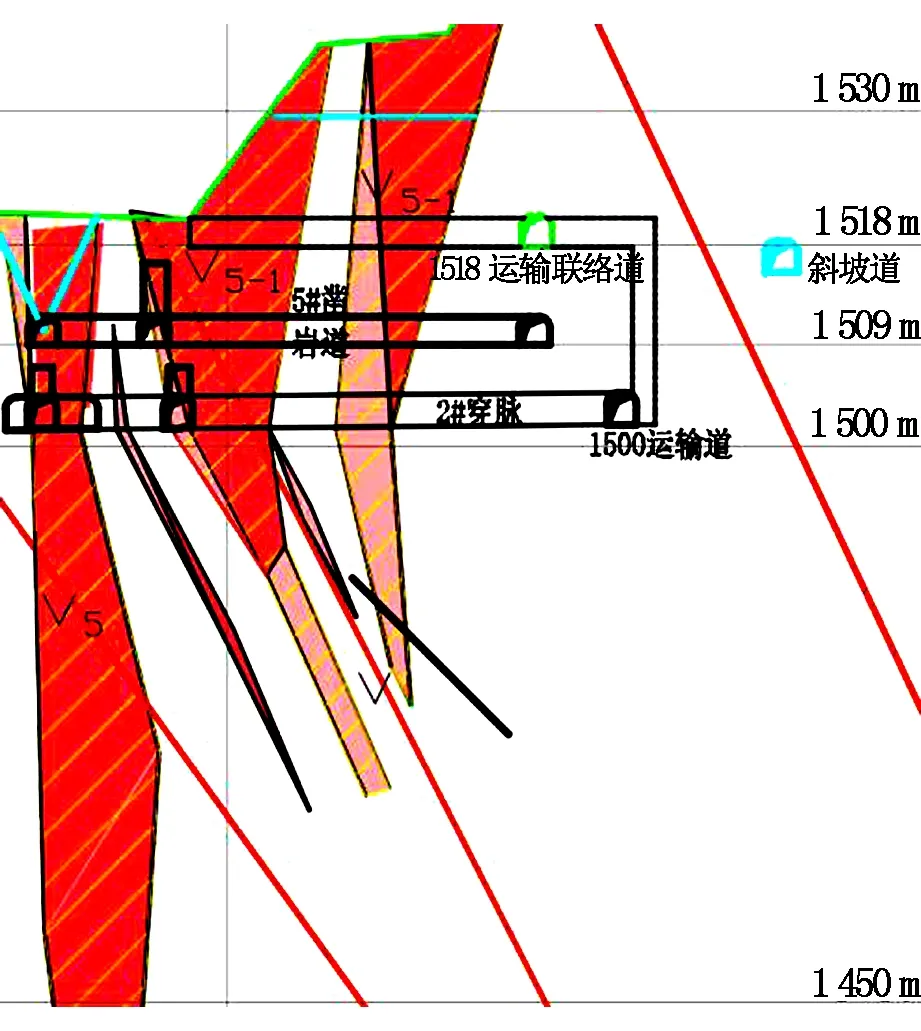

V5、V5-1矿体形态及局部剖面如图1所示。

(a)2线局部剖面图

矿山前期为露天开采,2017年11月,长安金矿露天开采结束,转入地下开采,坑底标高为1 520 m;采用竖井开拓,划分为1 500、1 450 m等中段。矿体呈薄、中厚、厚-缓倾斜、倾斜、急倾斜产出,矿岩稳固性属于一般-差。主矿体采用无底柱分段崩落法开采,由于矿体产状复杂多变,矿岩稳固性差,开采难度大,存在矿石损失贫化率高、生产成本高、安全条件差等突出问题。

2 端部放矿实验

2.1 散体粒级的确定

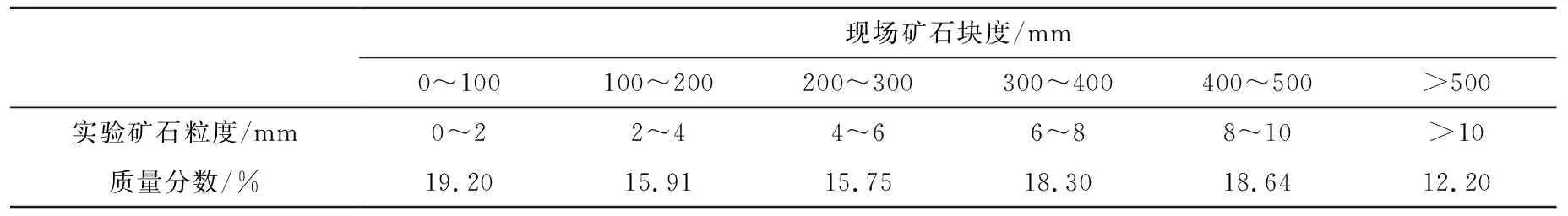

基于照相面积法对现场矿石散体粒径级配进行调查,得出各粒径矿石级配百分比,按照相似比1∶50进行配比,各粒级质量分数见表1。

表1 各粒级质量分数

2.2 实验材料制备及模型制作

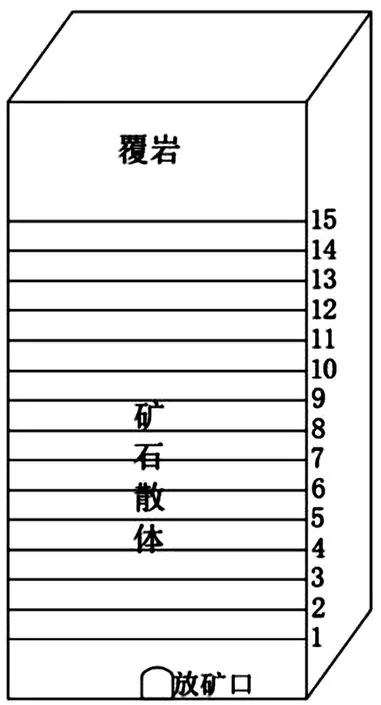

矿石散体的标志性颗粒制备完成后,将其按一定顺序摆放并进行定位(见图2)。标志性颗粒间距为10 mm,布置在0°、45°、90°、135°、180°方向共5个剖面上。端部放矿模型如图3所示。

图2 每层标志性颗粒摆放位置示意图

图3 端部放矿模型

2.3 达孔量图绘制

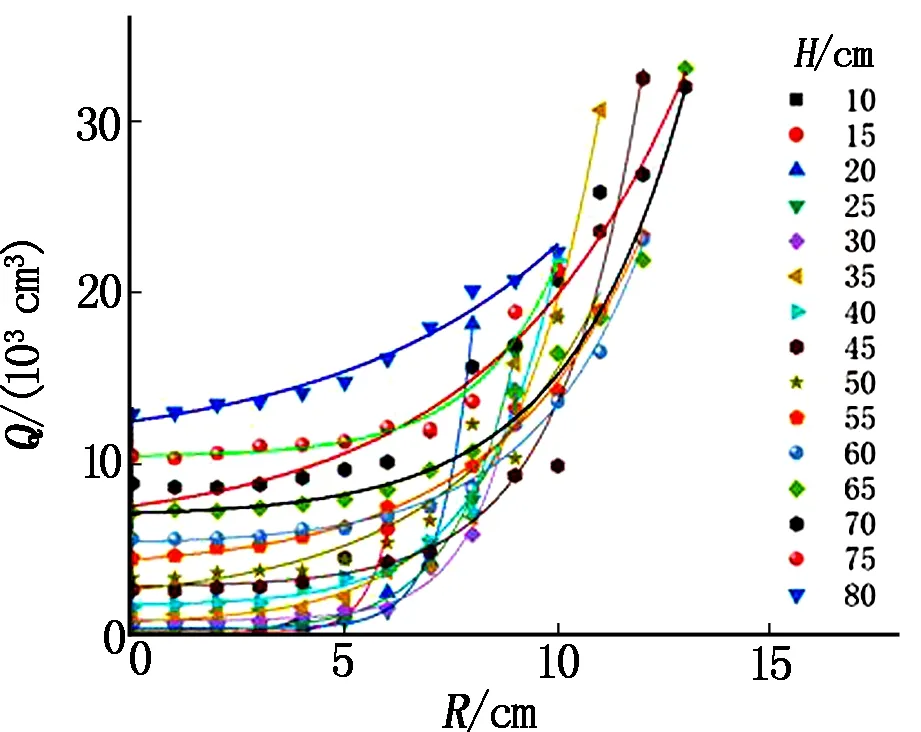

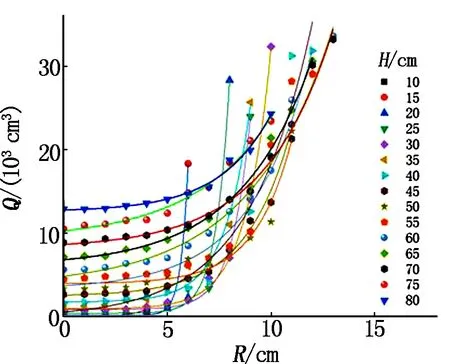

根据标志性颗粒达孔量数据表,绘制0°~180°剖面1~15层的标志性颗粒达孔量曲线,如图4-图7所示(图中Q表示达孔量,cm3;H表示层高,cm;R表示标志性颗粒距中轴线的距离,cm)。

图4 0°剖面达孔量图

图5 45°剖面达孔量图

图6 90°剖面达孔量图

图7 180°剖面达孔量图

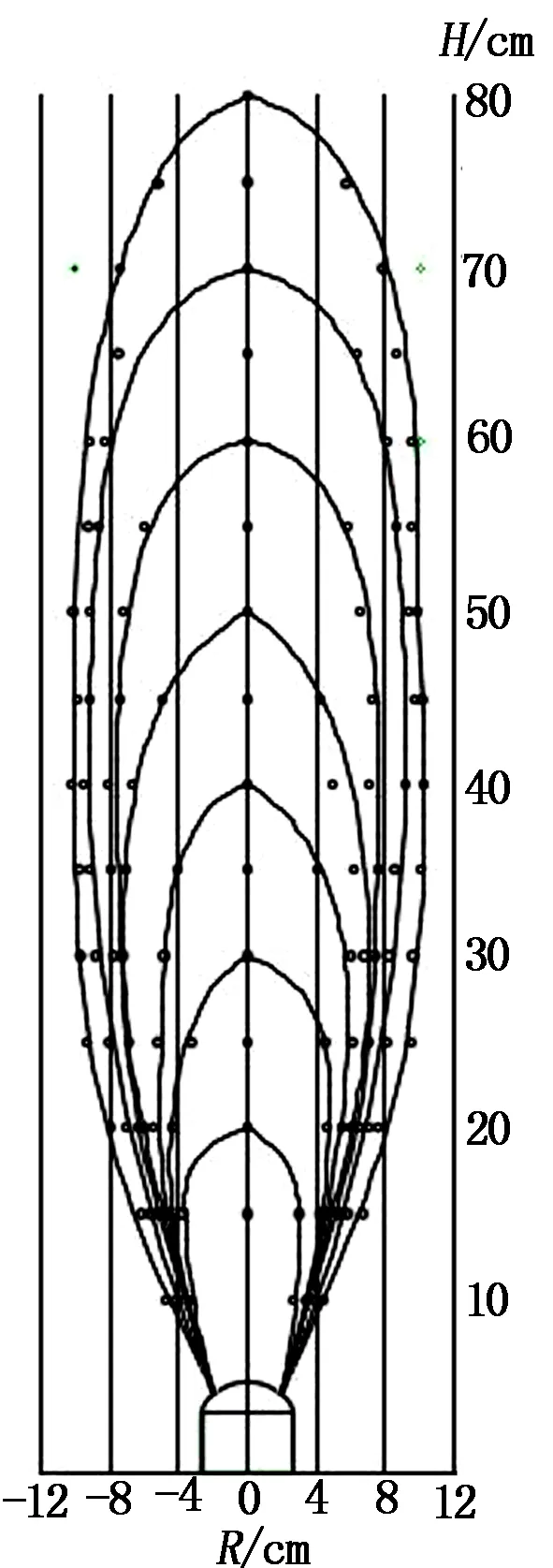

根据达孔量图绘制的矿石放出体形态如图8所示。

(a)0°~180°

2.4 实验结果分析

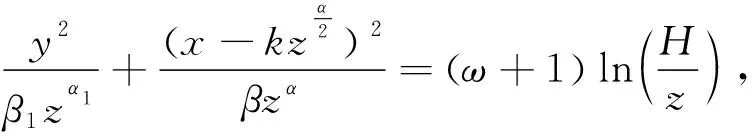

根据随机介质理论[9],端部放出体曲面方程为

(1)

式中:ω=(α+α1)/2,H为放出体高度;α、β为垂直进路方向的散体流动参数;α1、β1为沿进路方向的散体流动参数;k为壁面影响系数。

将图8的放出体形态用Matlab进行非线性回归拟合,得到矿石散体流动参数值:

α=1.916 6,β=0.408 9,

α1=1.072 4,β1=0.465 8,k=0.02。

分析实验结果可知,放出体的最大宽度在上半部分而不是中间,且放出体形态上下并不对称,为类椭球体而非标准的椭球体。α>1/ln2=1.442 6,放出体上宽下窄;α=1/ln2,放出体中部最宽;α<1/ln2,放出体上窄下宽。由图8的拟合结果可知:α=1.916 6>1/ln2,放出体上宽下窄,与实验结果吻合。

3 采场结构参数的确定

3.1 分段高度优化

分段高度根据凿岩设备、矿体赋存条件及矿石损失贫化等因素确定[7],其主要受凿岩设备能力的限制。分段高度大,采切工程量相应减小,但分段高度的增加受凿岩技术、矿体赋存条件以及矿石损失贫化等因素的限制。

长安金矿阶段高度为50 m,1 500 m中段以上矿体已经开掘,分段高度为7~9 m。1 500~1 450 m中段采用YGZ-90导轨式接杆凿岩机,一般炮孔深度控制在15~18 m较为合适(分段高度为10~12 m)。由于阶段高度为50 m,因而分段高度可选择的参数有8.33、10.00、12.50 m。

不同分段高度、进路间距的最大孔深为:

a.分段高度×进路间距=8.00 m×8.33 m,最大孔深10.40 m;

b.分段高度×进路间距=10.00 m×8.33 m,最大孔深13.00 m;

c.分段高度×进路间距=10 m×10 m,最大孔深12.74 m;

d.分段高度×进路间距=12.5 m×10.0 m,最大孔深16.9 m;

e.分段高度×进路间距=12.5 m×12.5 m,最大孔深18.39 m。

综合凿岩设备、矿体赋存条件和采掘成本、矿石损失贫化情况可知:12.5 m的分段高度偏大,凿岩困难;分段高度8.33 m与10 m比较,矿石损失率略低,但多1个分段,采切工程量大。通过多分段实验可以发现,第一分段崩落的矿石回收率偏低,须在第二分段转段回收,至第三分段才能充分回收,因此需要布置3个以上分段才能满足低损失率的要求[10]。综合分析,1 500~1 450 m中段的分段高度取10 m。

3.2 进路间距优化

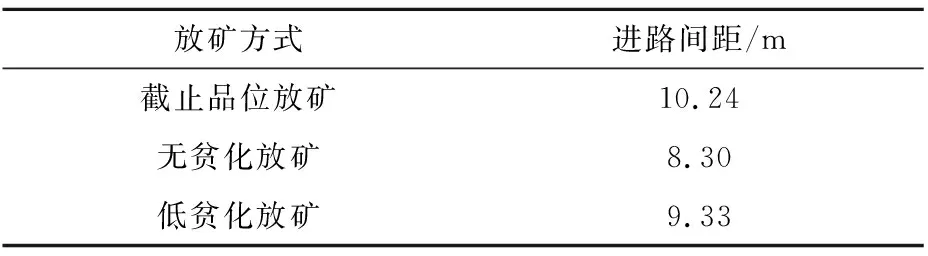

对矿石散体流动区域[2]进行分析,可以得到不同放矿方式的进路间距计算公式:

(2)

式中:H为分段高度;b为放矿口宽度;μ为调整系数,与废石漏斗在进路顶板的出露密度有关(采用无贫化放矿方式时,μ=0;采用截止品位放矿方式时,μ=0.75;采用低贫化放矿方式时,μ=0.40);α1=1.072 4;β1=0.465 8。

将测得的矿石散体流动参数(α1=1.072 4,β1=0.465 8)以及采场结构参数(H=10 m,b=2.6 m)代入式(2),得

(3)

不同放矿方式的进路间距见表2。

表2 不同放矿方式的进路间距

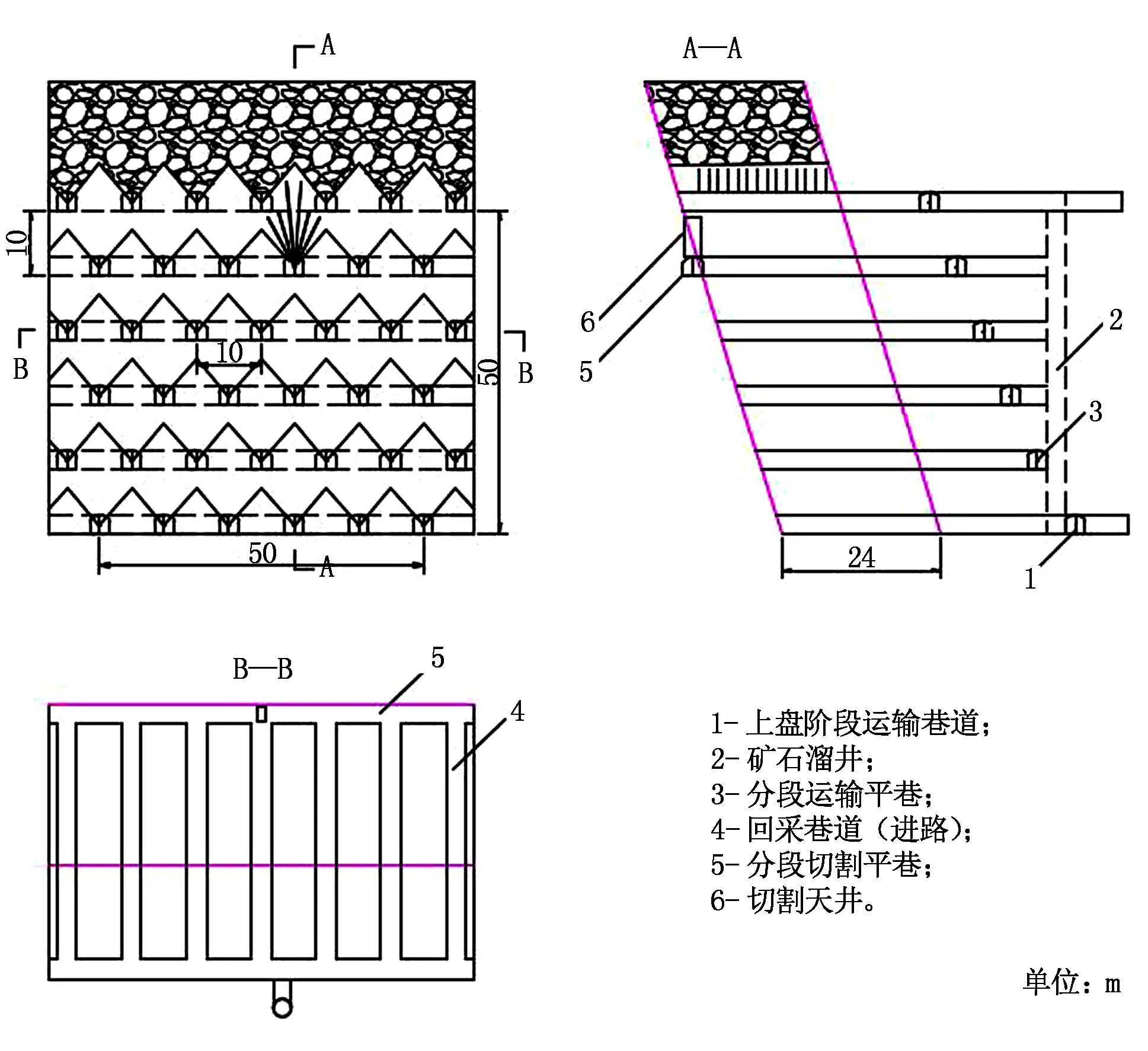

当分段高度确定后,根据端部放矿实验得到长安金矿不同放矿方式的进路间距,按照使其损失贫化率最低的原则来确定进路间距。考虑到散体流动特性和回采进路稳定性,上下分段回采进路应交错呈菱形布置,使下分段尽量回收上分段回采巷道间的脊部残留矿石。从损失贫化角度考虑,根据类似矿山经验[6-7],沿垂直矿体走向布置回采巷道,采用10 m的进路间距,符合分段高度10 m条件下的放矿要求,以此指导矿山实际生产。图9为优化后的无底柱分段崩落法采场结构参数示意图。

图9 优化后的无底柱分段崩落法

3.3 崩矿步距优化

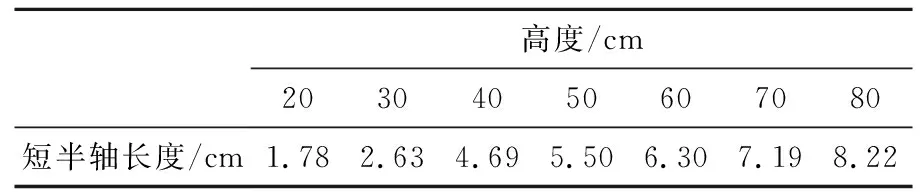

根据放矿原理,放矿步距范围可根据放出体沿进路方向短轴长度来确定[11-13]。根据相似实验绘出的放出体形态,沿进路方向不同高度的放出体短半轴长度见表3。

表3 沿进路方向不同高度的放出体短半轴长度

根据放出体形态可知,放出体最大水平宽度是分段高度的2倍时为最优崩矿步距。由表3可知,高度40 cm时放矿步距为4.69 cm,按照放矿模型比例可得出矿山实际尺寸为2.35 m。本次实验测得长安金矿的松散系数为1.6,可得出崩矿步距为1.47 m;考虑到矿山的实际情况,采用1.5 m的崩矿步距较为合理。

4 低贫损分段崩落法新方案

有研究表明,采场结构和放矿方式是无底柱分段崩落法矿石损失贫化的主要影响因素,对崩落矿岩移动规律的影响也很大[6]。在优化后的无底柱分段崩落法基础上,根据长安金矿V5、V5-1主矿体开采技术条件,该区域上部为露天坑底、上盘和端部边坡,在露天转地下开采过渡期内不能采用崩落边坡围岩形成正常的覆盖岩层,拟采用“留矿石垫层+诱导冒落+设回收进路+低贫化+截止品位放矿”方案控制矿石的损失贫化。新回采方案示意图如图10所示。

图10 新回采方案示意图

新方案的技术要点为:

a.留矿石作为覆盖层(1 518、1 509 m分段以露天坑作为爆破自由面,向边坡方向退采,炮孔深度尽可能深一些,将边坡矿石崩落作为覆盖层),不仅可以解决无底柱分段崩落法覆盖层的形成问题,还可以有效降低矿石的损失贫化率,满足分段崩落法挤压落矿和安全生产的要求。

b.利用进路回采提供的空间,诱导矿岩冒落形成覆盖层;降低放顶成本,保证1 490 m分段在矿石覆盖岩层下出矿。由于矿岩稳固性为一般-差,节理裂隙发育,1 509、1 500 m分段回采后上盘边坡围岩逐渐自然冒落形成废石覆盖层。在生产过程中应密切关注覆盖层形成情况,必要时强制崩落,在下部分段逐步回收矿石垫层。留1个分段厚度以上的矿石垫层能够满足无底柱分段崩落法安全和挤压爆破需要,诱导冒落形成厚15~20 m的覆盖层。

c.1 518~1 500 m分段矿石主要为顶底盘三角矿柱(露天台阶和坑底矿石),上部没有覆盖层,为满足无底柱分段崩落法需要,建议爆破后出30%左右的矿石,其余矿石留作垫层。

d.开掘下盘围岩形成回收进路,充分回收残留于采场下盘的矿量。

e.采用“低贫化放矿+截止品位放矿”组合方式,对下部有回收条件的进路采用低贫化放矿,对没有回收条件的进路采用截止品位放矿[14]。在矿体厚度小的情况下,尽量形成空场出矿条件,先空后崩,依靠留矿石垫层、减少废石混入和低贫化放矿来保证矿石品位,依靠设置回收进路和截止品位放矿来控制矿石损失。

5 结论

a.通过对放出体形态进行拟合得到矿石散体流动参数α=1.916 6>l/ln2,放出体上粗下细,与实验结果一致,说明拟合效果较好。

b.通过端部放矿实验得到了长安金矿不同放矿方式的进路间距,结合矿山实际情况,最终推荐采用的采场结构参数为:分段高度10 m,进路间距10 m,崩矿步距1.5 m。

c.由“留矿石垫层+诱导冒落+设回收进路的采场结构和截止品位+低贫化放矿”方式改进的无底柱分段崩落法,无论是采场构成要素还是矿石回收方式,与传统的无底柱分段崩落法相比,都有较大改进。依靠“截止品位+低贫化放矿”方式和与之相适应的采场结构来降低矿石的贫化率,设置回收进路提高矿石回采率,可有效解决长安金矿无底柱分段崩落法开采的矿石损失贫化问题。