汽轮机在废气联合硫磺制酸装置中的应用

何 洋,姚元宏,舒晓亮

(新疆中泰创新技术研究院有限责任公司,新疆乌鲁木齐 830000)

中泰纺织科技有限公司(以下简称中泰纺织)在生产黏胶纤维的过程中会产生大量含CS2,H2S等成分的废气,出于环保和硫资源回收的考虑,该公司采用硫磺与废气联合制酸工艺生产硫酸,产能为200 kt/a。制酸装置配有1套30 t/h的余热锅炉,副产3.43 MPa、248 ℃的中压饱和蒸汽,通过减温减压至0.60 MPa、148 ℃后并入厂区蒸汽管网。虽然蒸汽在减压前后,其焓值没有发生变化,但损失了大量的技术功,造成了能量浪费。提升硫酸装置的余热利用率是提高制酸企业经济效益的主要途径之一。利用制酸生产过程中副产的蒸汽作动力源,驱动汽轮机拖动鼓风机、锅炉给水泵等高能耗设备运转,是提高制酸装置能源利用率的有效方法。关于汽轮机在硫酸行业中的应用,已有的相关报道[1-4]中,汽轮机大多用过热蒸汽驱动,且在运行时完全代替电机,而关于采用饱和蒸汽驱动汽轮机,并使之与电机同时运转的情况却鲜有报道。为了进一步推广汽轮机在硫酸生产行业的应用,笔者详细介绍了中泰纺织利用中压饱和蒸汽驱动汽轮机拖动二氧化硫风机运转的技术改造情况,以供后续类似项目借鉴。

1 蒸汽余热利用系统改造

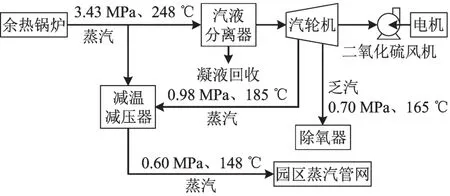

为了充分利用蒸汽的能量,减少制酸装置运行的电耗,中泰纺织决定增设1台汽轮机拖动二氧化硫风机转动。改造后的蒸汽余热利用系统见图1。

图1 蒸汽余热利用系统

从余热锅炉汽包中引出3.43 MPa、248 ℃的中压饱和蒸汽,经汽液分离器处理后接入汽轮机。蒸汽在汽轮机中做功后减温减压至0.98 MPa、185 ℃,再经过减温减压器变为0.60 MPa、148 ℃后并入厂区蒸汽管网。汽轮机工作时产生的0.70 MPa、165℃乏汽供给锅炉除氧器使用。

二氧化硫风机为高压变频风机,额定风量2 200 m3/min,全压35 kPa,功率1 800 kW。在制酸装置开车时,仅使用电机驱动,汽轮机不运行;待装置能够稳定产出蒸汽时,启动汽轮机,通过PLC自动控制系统逐渐调节汽轮机的转速,并在超越离合器的作用下,汽轮机和风机自动啮合,使风机由原来的电机驱动变为电机与汽轮机共同驱动。随后,通过控制系统的调节,汽轮机功率逐渐增大,电机功率逐渐减小,在达到工况下汽轮机的最大功率后,装置逐渐平稳运行。同时,系统设有安全联锁装置,当汽轮机运行出现障碍时,可以立即与二氧化硫风机“脱钩”,在保证安全的情况下,不影响正常生产。

汽轮机机组使用XHL-30A型全自动单向超越离合器,通过齿轮元件传递功率。汽轮机和二氧化硫风机依靠汽轮机的转速和电机的转速差实现自动啮合或脱离,不需外部控制。当汽轮机转速高于电机时,离合器自动啮合;反之,自动脱离。

2 汽轮机控制设置

2.1 汽轮机的技术参数

该改造项目选用由山东淄博荏奥汽轮机有限公司生产的B1.01-3.43/1.1型汽轮机,该汽轮机为单级背压式,单侧水平进汽结构,汽缸为合金铸钢件,径向轴承为滑动轴承,采用稀油站强制润滑。汽轮机机组汽封采用不锈钢迷宫式和蜂窝接触式组合汽封,以加强汽封效果。汽轮机的调速系统采用德国西门子电子调速系统+日本光荣直行程执行器电子调节系统,可以通过上传下送4~20 mA电信号接入DCS系统,方便远程监控与操作。汽轮机带有机械、手动和自动电超速三重超速保护装置,配备3支CS-1型速度传感器,实现3选2测速保护,并传到就地转速表及控制室。汽轮机机组装有跳机电磁阀,接受各种停机信号,厂内失电后自行停车。

汽轮机的主要技术参数见表1。

表1 汽轮机主要技术参数表

2.2 汽轮机机组监测系统

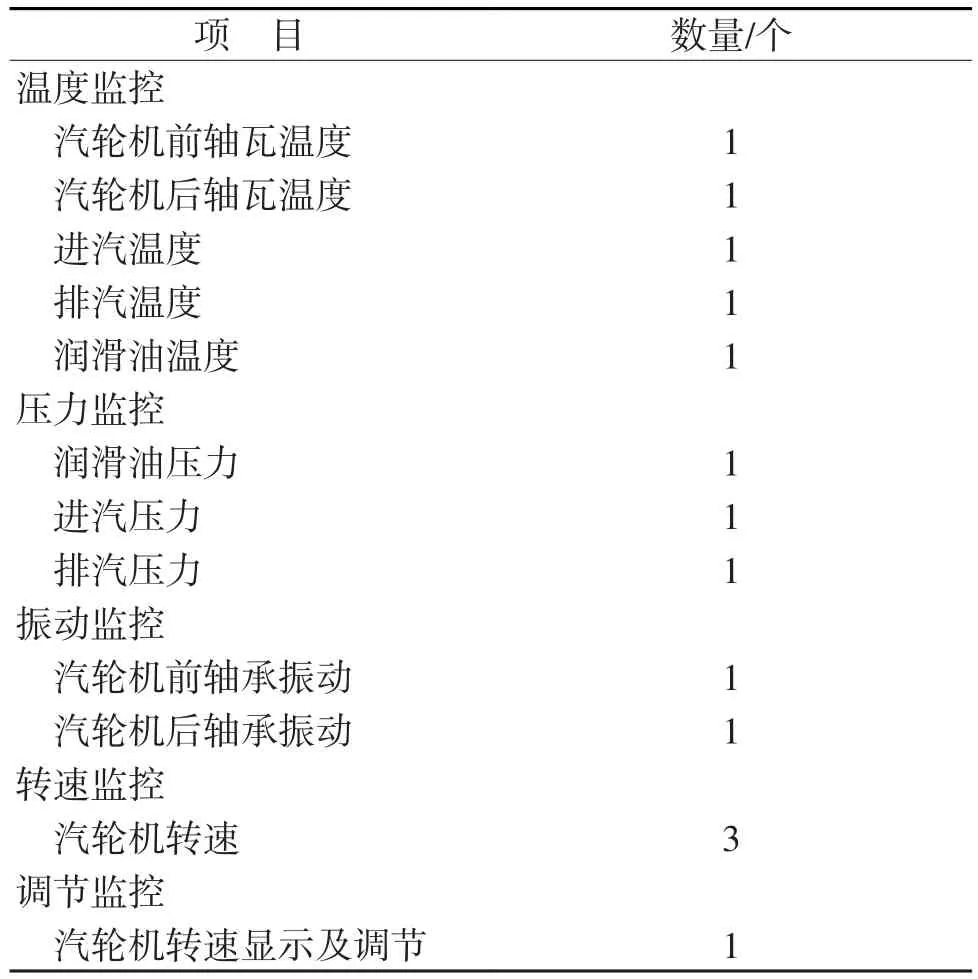

汽轮机机组设置完善的监测点,实时掌握汽轮机的运行状况。汽轮机监测点设置情况见表2。

表2 汽轮机监测点设置情况

2.3 汽轮机机组控制系统

2.3.1 现场手动和自动控制装置

汽轮机机组使用西门子S7-200 SMART装置进行现场控制。当汽轮机转速小于等于1 000 r/min时,采用手动控制。通过升速和降速2个按钮控制汽轮机进汽电磁阀的开度,控制汽轮机转速;另外,还设置有紧急停车按钮指令,在运行发生异常时,便于技术人员及时处理故障。

当汽轮机转速大于1 000 r/min时,使用PLC自动控制系统。由PLC实现与设定值的比较并进行一系列运算和处理,最后输出一个4~20 mA的电流信号,调节汽轮机进汽电磁阀开度,实现对转速的自动控制。除此之外,控制系统还具有超速超温的声光报警功能,在运行异常时,通过电磁脱扣系统进行自动停车保护。

2.3.2 远程控制系统

汽轮机机组现场控制装置产生的通讯信号可以上传到制酸装置DCS系统。DCS系统不仅可以对汽轮机的运行状况进行远程监测,还可以设定控制电流,通过PLC对汽轮机运行进行调节。

2.4 汽轮机安全保护措施

二氧化硫风机作为整个制酸装置的动力源,保证其安全、平稳运行对制酸生产非常关键。经过此次改造,二氧化硫风机由原来的仅靠电机驱动,变为由电机和汽轮机共同驱动,在一定程度上增加了操作和监管的难度。为了保证设备安全运行,此次改造制定了比较完善的报警和联锁措施,具体如下:

1)轴瓦温度高于85 ℃时报警;高于100 ℃时,汽轮机联锁停机,离合器自动脱开。

2)轴瓦润滑油回油温度超过65 ℃时报警;高于70 ℃时,二次报警。

3)汽轮机轴位移超过±0.4 mm时报警;大于±0.7 mm时汽轮机联锁停机。

4)轴瓦振动大于63 μm时报警;大于162 μm时汽轮机联锁停机。

5)润滑油油压低于0.08 MPa时,声光报警;出口压力连续低于0.02 MPa时,汽轮机联锁停机。

6)排汽压力大于1.5 MPa时,汽轮机联锁停机。

7)转速大于3 200 r/min时,声光报警;大于3 260 r/min 时,汽轮机联锁停机。

8)收到系统发出的停机信号时,汽轮机联锁停机。

9)有需要时,可以通过操作现场PLC控制系统手动使汽轮机停机。

10)通过DCS远程操作,使汽轮机停机。

11)汽轮机设置有超速紧急脱扣装置,通过该装置可以进行手动停机并能在进汽管维持正常压力的情况下复位。

3 经济效益分析

该项目购买汽轮机及配件、新建汽轮机基础、润滑油站等共花费114万元;由于汽轮机和锅炉距离较远,为了输送蒸汽,新增管廊及管道共花费89万元。汽轮机投入运行后,在进汽量为27 t/h的情况下,可节约用电900 kWh/h,电价按0.4元/kWh计,可节省电费360元/h。1年运行时间按8 000 h计,可节约电费288万元/a。相对于203万元的项目总投资,运行9个月左右收回成本,经济效益显著。

4 改造注意事项

为了新增汽轮机改造项目的顺利实施,下列问题需要着重考虑:

1)由于缺少基础设计资料,此次技改前期工作比较艰难。为了顺利完成项目建设,工艺技术人员对项目现场、已有装置运行情况等进行了详细的勘察,准确地向土建、自控等下游专业提出要求,方便各专业进一步开展工作。

2)汽轮机和电动机的协同工作状态是影响节能效率的关键因素。自控技术人员需要设定合理的监测位点、汽轮机控制系统及联锁装置,保证设备能够平稳运行,并避免发生安全事故。

3)为了避免汽轮机与二氧化硫风机因为设备基础沉降造成运行事故,需要结构技术人员在设计汽轮机设备基础时,充分考虑这一特殊情况,并采取相应的应对措施。

4)新增汽轮机采用中压饱和蒸汽驱动,在蒸汽进入汽轮机前需要进行汽液分离,避免冷凝液对汽轮机的转子造成损害。

5 结语

中泰纺织200 kt/a废气联合硫磺制酸装置投用的B1.01-3.43/1.1型汽轮机,采用中压饱和蒸汽驱动,运行安全可靠,维护简单方便,经济效益显著,对类似的技改项目具有较强的借鉴意义,值得同行参考。