面向测试性试验的FMECA方法研究

孔令伟

摘 要:测试性试验可以客观评价产品测试性水平,验证产品的测试性设计是否满足规定的要求,及时发现产品在测试性设计方面的各种缺陷,并促进测试性设计水平提升。FMECA作为测试性试验的重要基础,其详细程度决定了测试性试验能否更好地开展。然而目前FEMCA存在一些问题,不能有效满足测试性试验的需求。针对这些问题,本文从测试性试验对FMECA的需求出发,提出一种面向测试性试验的FMECA方法,并将其应用于产品的研制过程中。研究表明,该方法能够满足测试性试验的要求。

关键词:测试性试验;FMECA;故障模式;故障影响

中图分类号:V416文献标识码:A文章编号:1003-5168(2021)04-0009-04

Abstract: The testability test can objectively evaluate the testability level of the product, verify whether the testability design of the product meets the specified requirements, discover various defects in the testability design of the product in time, and promote the growth of the testability design level. FMECA is an important foundation of testability tests, and its level of detail determines whether testability tests can be carried out better, however, the current FMECA has some problems and cannot effectively meet the needs of testability tests. In response to this problem, this paper started from the testability test's demand for FMECA, proposed a testability test-oriented FMECA method, and applied it in the product development process. Research shows that this method can meet the requirements of testability tests.

Keywords: testability test;FMECA;failure mode;failure cause

测试性试验是指在研制的装备中注入一定数量的故障,用规定的测试方法进行故障检测与隔离,并根据结果来估计装备的测试性设计水平,判断是否达到规定要求[1-4]。故障注入试验是有损性甚至破坏性试验,考虑到试验风险、试验费用及试验时间,国内现有测试性试验的故障样本一般都是规定一定数量,有限的试验故障注入样本代表性差,无法保证对装备主要功能、关键故障的覆盖,影响了抽样模拟故障的随机性和遍历性,进而降低了验证结论的置信度,同时抽取的有限故障注入样本也无法实现充分暴露产品潜在故障的目的[5-7]。因此,通过分析装备本身功能/结构组成及性能特点,提出符合装备本身特点的测试性试验方案,以充分暴露产品设计缺陷、客观评价产品测试性。

1 FMECA的作用

故障模式、影响及危害性分析(Failure Mode, Effects and Criticality Analysis,FMECA)是分析系统中每一产品可能产生的故障模式及其对系统造成的所有可能影响,并根据每一个故障模式的严重程度及其发生概率予以分类的一种归纳分析方法[8-11]。FMECA是测试性工作的重要设计输入,其分析的内容包括产品的组成、结构、故障模式、失效率和测试手段等,是开展测试性预计、测试性分配、测试性试验等测试性相关工作的重要依据[12-15]。FMECA中,故障模式分析是否全面、失效率分析是否准确、故障模式的检测方式是否正确等在很大程度上决定了能否真实有效地反映产品的测试性水平。

2 FMECA存在的主要问题

FMECA作为产品研制过程中的有效分析手段,已成为装备的必要工作项目,但是由于认识及重视程度的不足,FMECA工作普遍存在分析颗粒度粗、层次模糊、迭代关系混乱等问题,导致工作结果无法促进产品质量的提升,也无法支持测试性试验等工作的切实有效开展[16-18]。目前,其主要存在如下问题。

2.1 FMECA实施的时机滞后,存在凑报告问题

根据《故障模式、影响及危害性分析指南》(GJB/Z 1391—2006)要求,在论证与方案阶段就应该开展FMECA工作。由于该阶段产品的相关资料不够完整和详细,因此可采用功能FMECA法由上而下进行分析。进入工程研制阶段后,随着产品设计的不断明确,应该采用硬件FMECA法由下至上进行分析,并不断跟踪设计情况,反复开展FMECA工作。然而,目前大多数的FMECA工作并没有隨设计的开展而协调迭代开展,导致FMECA工作失去了真正的价值和意义,无法为产品的设计改进提供参考。

2.2 约定层次不深入,迭代关系不明确

FMECA约定层次一般分为初始约定层次、中间约定层次与最低约定层次。初始约定层次是进行FMECA的最高层次,是FMECA最终影响的对象;中间约定层次是相继的约定层次(第二、第三、第四等),这些层次表明了由复杂直至较简单的组成部分有序的排列;最低约定层次是分析对象的最低层产品所在层次,该层次决定了FMECA工作的深入和细致程度。当采用硬件法自下而上进行分析时,应按约定层次从低开始,逐层进行分析。而在实施中,分析人员因对产品原理及故障传递理解不够,存在跳跃式分析,时而按最低约定层次分析,时而又跳到其他层次。这无法提供约定层次的可能的故障全集。另外,迭代关系的不完整会导致分析不到位或分析错误,影响严酷度的判定。例如,将严酷度等级高的故障模式误判为低严酷度等级或将严酷度低的故障模式误判为高等级,从而带来巨大的损失,甚至引发灾难性故障。

2.3 给出的故障颗粒度粗,没有覆盖主要故障

故障模式是FMECA工作的基本元素,FMECA给出的故障模式是否充分、全面、准确直接影响着FMECA的效果[19-21]。目前,FMECA中对故障的分析主要是依据《电子设备可靠性预计手册》(GJB/Z 299C—2006)。一方面,该手册给出的典型故障已落后于电子技术的发展,例如,缺乏数字信号处理(Digital Signal Process,DSP)、现场可编程逻辑门阵列(Field Programmable Gate Array,FPGA)等目前常用复杂逻辑器件的具体可用内容;另一方面,由于分析人员的认识及理解不足,给出的故障模式宏观,不具备实用性,例如,FMECA报告中常见“×××电路板故障”“×××电路数据错误”“×××模块工作异常”等故障模式,这些都无法给故障在上一级的影响分析提供支撑,也无法对产品各级主要故障的分析提供有效依据,更无法为测试性试验提供输入。

2.4 设计改进与使用补偿措施没有针对性

FMECA的目的之一是为产品的设计改进与使用补偿措施提供依据,其提出的相应措施需要直接反映到設计中,从而达到控制故障影响、降低故障发生率甚至消除故障的目的,这就要求提出的设计改进与使用补偿措施具体、可操作且对该故障模式有针对性。实际分析中,设计改进与使用补偿措施一栏经常出现“采取冗余设计”“进行降额设计”等内容,或者给出的措施与分析出的问题不对应,不符合实际需求,不能真正指导设计修改,也就起不到FMECA应有的作用。

3 测试性试验对FMECA的需求

测试性试验定义为在产品半实物模型/样机/实物/试验件上,通过注入或者模拟故障,客观评价产品的测试性水平,发现产品的测试性设计缺陷,以便采取设计改进措施,实现测试性能力的提升。开展测试性试验时,产品的样机应已完成功能/性能的全面测试与验证,产品的功能/性能应已在具体的结构单元上实现,即功能/性能与产品硬件能够一一对应。

面向测试性试验的FMECA须采用硬件法分析,即对产品的实物硬件设计的缺陷及薄弱环节进行详细分析,而非仅仅分析其功能,硬件FMECA的步骤如图1所示。硬件法的FMECA需要提供硬件故障模式及发生率,故障模式要求描述清晰、准确,并严格进行各产品层次间故障模式、原因、影响的迭代分析,确保准确分析故障影响,为测试性试验打下良好基础。故障模式发生率需要可靠性预计的故障率数据支持,人们要结合故障模式的频数比数据,得出各故障模式在某任务阶段内的发生率,供测试性试验故障注入样本选取参考。

3.1 约定层次需求

在策划实施测试性试验时,人们应根据试验对象的级别,确定需要开展FMECA的最低约定层次,不合理的约定层次划分可能会带来额外的工作负担。不同层次上的FMECA可以得到相应层次上的故障模式、故障率和故障影响等信息。在分析过程中,应根据约定层次,对初始约定层次和最低约定层次进行相应调整,同时要明确各个约定层次的故障模式、故障影响、检测方法以及各级影响等,并自下而上地按照层次的级别进行分析,也就是按照元器件、功能电路、电路板、分组件、组件和导弹等逐级往上分析,进而构成产品完整的FMECA[22-24]。

空空导弹的测试性研制试验和验证试验对象一般为导弹、组件和分组件。根据分析的需求,最低约定层次一般可选取电路板、独立功能单元和元器件,由此针对组件的测试性试验,FMECA的最低约定层次可选取最小独立功能单元电路。

3.2 故障模式分析需求

为满足测试性试验的需求,故障模式应分解到最低功能单元电路或元器件,同时要求尽可能地涵盖所有失效形式,故障模式的定义应该清晰、准确。下面对不同级别的需求进行阐述。

3.2.1 器件级。器件级别的故障模式可参考《电子设备可靠性预计手册》(GJB/Z 299C—2006),但要充分分析器件所在电路的功能及原理,然后对其中的故障模式进行适当的剪裁和补充,例如,污染、漏电和腐蚀等故障模式可酌情地删减,剪裁或补充后的故障模式频数必须要重新进行归一化处理。对于大规模集成电路(如DSP、FPGA),应首先按功能将其划分成不同的功能(如时钟、I/O等),然后分别对不同的功能进行分析;对于多通道器件,应对每一个通道分别进行分析;电连接器的故障模式应尽量细化到信号,无法细化的信号(如RS422总线等)可作为一整体进行分析[25-26]。

3.2.2 功能电路级/分组件级/组件级/导弹级。故障模式应根据实际情况来考虑整体失效和部分失效,应按各功能细化分析故障模式。

在各级故障模式分析中,产品或相似产品发生过的故障模式必须纳入其中。

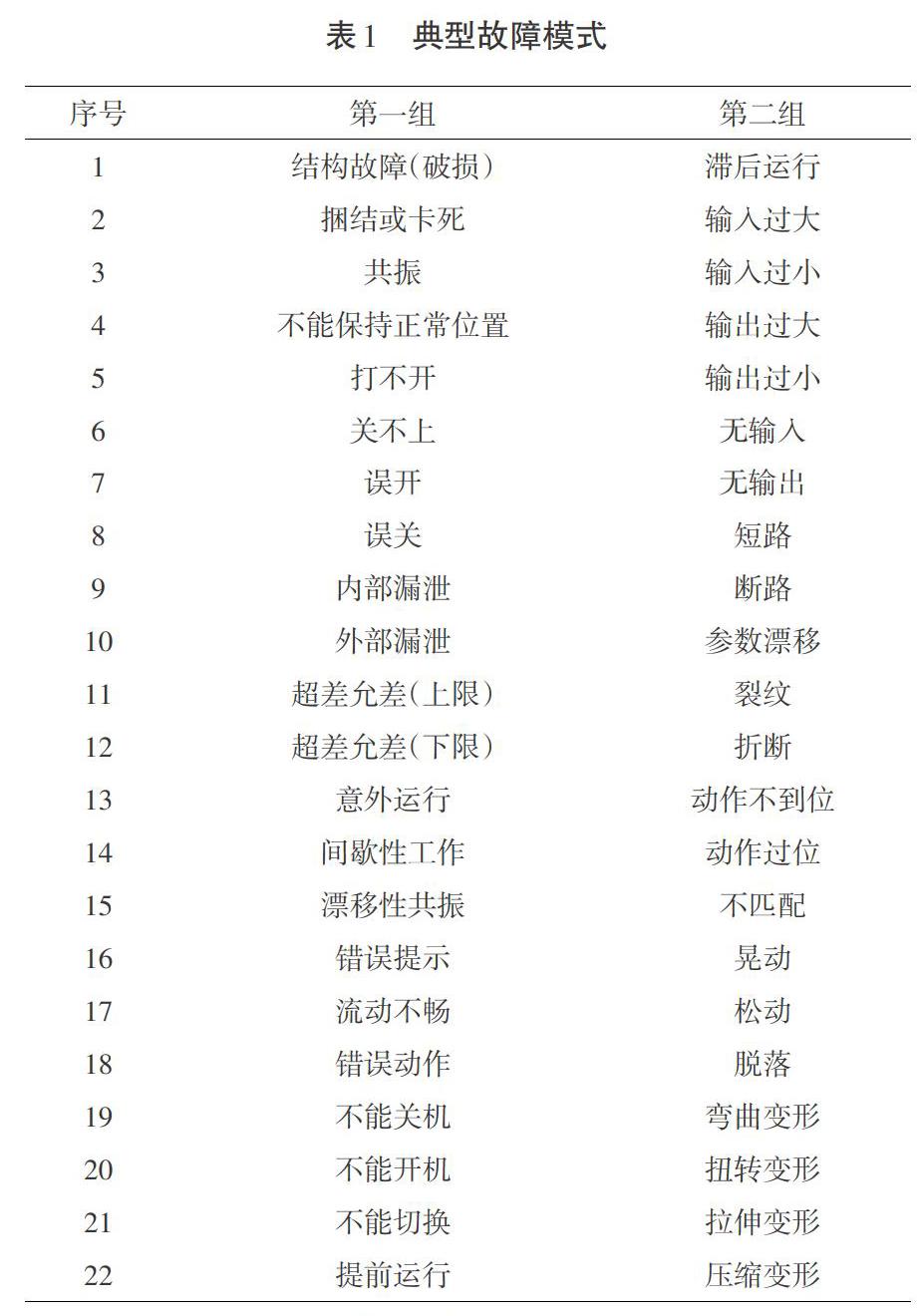

故障模式描述要尽可能地保证准确性,典型故障模式如表1所示。在进行故障细化分析时,人们可以根据实际情况进行选择。例如,电压模块的故障模式可选择对地短路、输出断路、电压偏高、电压偏低、带载能力不足等。

3.3 故障影响的传递分析需求

分析故障原因时,应保证下级故障到上级故障的传递。众所周知,各故障模式的故障原因为下一层次的故障模式,因此在填写故障原因时应将所有导致本故障模式的下一层次的故障模式全部列清楚。如果导致该故障模式的原因有多个,必须罗列出所有原因,不能有遗漏。在分析功能电路级的故障模式时,应在故障原因中体现其所包含的电连接器管脚的故障模式。

分析器件级的故障模式时,要重点考虑以下两种故障的影响:该器件的故障对于其直接互联的相关器件的影响;对上一级的影响,即故障模式发生后会对器件所属的功能电路的影响。

对于功能电路级/分组件级/组件级/导弹级故障影响,其分析方法与器件级的分析方法类似,采用提升层级、类推完成的方式进行。在FMECA中进行故障影响分析时,应采用故障原因—故障模式—故障影响的传递方式。一种故障模式发生的原因可能有多种,但是其对上一级产品的影响只有一种。在开展FMECA时,要严格按照故障模式的传递关系,即上一层次的故障原因为下一层次的故障影响,同时要保证故障模式的所有故障原因包含其中,没有遗漏。

3.4 检测方法分析需求

故障检测能力是评价产品测试性设计水平高低的重要因素。在开展测试性试验时,要验证各种检测方法对每个注入的故障模式的检测能力,因此,在开展FMECA时,应将故障模式的检测方法罗列清楚,为测试性试验的实施提供参考。

在进行故障检测方法分析时,应对每个检测方法的级别、测试类型以及检测的指示进行说明。具体方法如下:应说明该检测方式的测试级别,如导弹级、组件级、分组件级等;应给出检测方法的测试类型,一般测试类型是根据测试的工具类型确定的,如示波器、万用表等,每个检测方法可以是一种测试类型,也可以是多种测试类型的组合;应给出对每个故障的检测指示,即该故障发生时某种测试方法下检测点处对该故障的不正常参数或者异常的指示。

4 结论

本文结合测试性试验对FMECA的需求,提出一种面向测试性试验的FMECA方法,并将其应用于空空导弹研制过程中,该方法能够满足测试性试验的需要。本研究列出的故障模式明確且具体,能够解决复杂电路故障模式难以解决的问题,可以满足测试性试验的需要。

参考文献:

[1]中国人民解放军总装备部.装备测试性工作通用要求:GJB 2547A—2012[S].北京:中国标准出版社,2012.

[2]李天梅.装备测试性验证试验优化设计与综合评估方法研究[D].长沙:国防科学技术大学,2010:22-23.

[3]徐萍,康锐.测试性试验验证中的故障注入系统框架研究[J].测控技术,2004(8):12-14.

[4]中国人民解放军总装备部电子信息基础部.故障模式、影响及危害性分析指南:GJB/Z 1391—2006[S].北京:中国标准出版社,2006.

[5]石君友,纪超.扩展FMECA方法应用研究[J].测控技术,2011(5):110-114

[6]石君友,康锐,田仲.测试性试验中样本集的测试覆盖充分性研究[J].测控技术,2011(5):19-21.

[7]张燕超,李向东.基于FMECA的桥式抓斗卸船机风险评估[J].建筑机械,2020(10):28-31.

[8]周昊,陈帅,侯承宇,等.基于FMECA方法的海上浮式风机失效模式分析[J].舰船科学技术,2020(19):104-109.

[9]王海瑞,张晓坤,王哲,等.基于城市轨道列车制动系统FMECA分析[J].科技与创新,2020(18):128-129.

[10]施方乐,黄雷.船舶噪声源设备低噪声安装FMECA[J].机电设备,2020(5):54-58.

[11]宁双生.基于模糊FMECA的管道输油泵安全风险评价[J].安全,2020(8):13-19.

[12]刘基强,张改丽,黄姣英,等.基于改进FMECA与故障传播模型结合的中子单粒子故障源定位分析[J].微电子学与计算机,2020(8):32-36.

[13]许可.基于FMECA新河港水闸安全评价研究[J].水利科技与经济,2020(8):67-71.

[14]范晋伟,薛良良,潘日,等.基于FMECA与FTA的数控磨床冷却系统可靠性分析[J].制造技术与机床,2020(8):45-48.

[15]郭毕明.FMECA分析方法在机车空调修程优化中的应用[J].内燃机与配件,2020(13):142-143.

[16]叶凯,蔡冲,陆兆鹏.基于模糊FMECA的克令吊可靠性分析[J].船舶标准化工程师,2020(4):23-28.

[17]王旭岩,樊茜琪.基于FMECA法的城市轨道交通车辆故障重要度分析[J].城市轨道交通研究,2020(7):121-124.

[18]潘建欣,何书默,肖敏,等.基于FMECA方法的车用燃料电池发动机风险评估[J].高校化学工程学报,2020(3):786-791.

[19]褚易凡.基于FMECA城轨列车转向架的可靠性分析[D].青岛:青岛理工大学,2020:16-17.

[20]周志维,喻蔚然,曾佩,等.基于FMECA的土石坝安全监测系统优化[J].人民长江,2020(3):193-198.

[21]胡珊珊,王保帅,尹家悦,等.基于FMECA的智能电能表关键元器件风险评估[J].电测与仪表,2021(2):1-7.

[22]冯昊天,王红军,曹翔,等.模糊故障树和FMECA的数控机床综合评价方法[J].实验室研究与探索,2020(4):50-53.

[23]孔令倩,尹超,谢勇波,等.FMECA中危害性分析的方法选型及案例应用[J].新型工业化,2020(4):74-77.

[24]贾广付.船舶柴油机故障实例统计与FMECA分析[J].河南科技,2020(8):52-54.

[25]张彦华,邱星慧,王大平.FMECA在地铁车辆重要系统设计优化中的应用研究[J].科技风,2020(6):36-37.

[26]张冬梅,刘伟.基于FMECA的轨道车辆转向架预防性维修优化研究[J].内燃机与配件,2020(3):29-30.