密炼机注油工艺故障分析及防范

陈小霞,都虎林,郭建国,王日珑,常 伟,孙学杰

(山东玲珑轮胎股份有限公司,山东 招远 265400)

密炼机上辅机智能控制系统可编程逻辑控制器(PLC)采用计算机网络控制,多台计算机通过网络进行连接。PLC的主要任务是完成炭黑和油料等物料输送、自动称量、自动投料,配方维护,密炼机控制(包括工艺条件控制等)以及报表存储、打印等,具有动态在线监视和故障判断报警等功能[1-2]。该系统可根据需要单独操作其中一部分,也可在不停止整个系统和没有上辅机的情况下进行现场手动、半自动、全自动等多种方式工作,其优点是一部分出现故障并不影响其他部分的工作[3-4]。PLC具备故障判断报警功能,能够使操作人员和设备维护人员迅速排除故障并恢复生产[5-6]。

油料自动称量系统是PLC的重要组成部分,上位机将称量配方传给下位机,启动油料称量操作,备好油料后,密炼机接收PLC程序的注油命令进行自动注油。本文针对密炼机注油发生故障后,如何通过PLC程序进行故障判断报警和防错进行探讨。

1 密炼机注油系统介绍

油料输送、储存主要由输油泵和储油罐完成。根据输送距离长短,输油泵可选择齿轮泵(适于短距离)或螺杆泵(适于长距离);储油罐数量由工艺配方确定。

油料秤多由不锈钢材料制成,可有效防止秤体腐蚀。油料秤通常采用斗式结构,秤斗下方安装一个备料斗。备料斗进油口装有气动截止阀或气动球阀。油料秤和备料斗均置于保温室内。通过蛇形蒸汽管或电加热板加热保温室,加热温度由热电阻或其他温度控制仪表控制。油料秤由一台置于保温室顶部的台秤悬挂,也可采用3或4只拉力传感器吊装。进油管路采用粗细两种规格,分别由其上的气动截止阀或球阀控制进油速度。进油管路数量取决于油品种的数量。料位计安装在油泵进口管路上,控制油泵注油。油泵出口装有单向阀、排气阀、空气清扫管等。注油结束后,通过压缩空气清扫油管中的残余油,以保证添加油料的质量准确。

注油系统(见图1)通过PLC程序控制,按当前生产配方备好物料,密炼机开始进料,按照混炼工艺进行到注油步骤:加油开始→注油电动机动作→低料位确认(2~5 s)→注油电动机停止→吹油阀动作(吹油2~5 s)→注油完成。

图1 注油系统示意

2 密炼机注油故障分析

生产过程中,密炼机发生注油压力过低、管路堵塞、单向阀故障、料位计故障、注油电动机故障等问题时,会导致注油过程异常。某些故障还会导致密炼机持续执行工艺步骤中的加油动作,无法复位执行下一步混炼步骤,直至触发PLC程序“超时排胶时间”命令(“超时排胶时间”是为了保护密炼机在生产过程中因异常导致混炼时间过长、胶料过炼甚至引起火灾而设定的保护功能)后进行卸料,影响该车胶料质量。由于目前密炼机无监控防范功能,在工人不能及时发现的情况下,该注油故障会持续发生,最终导致产生批量胶料质量事故。

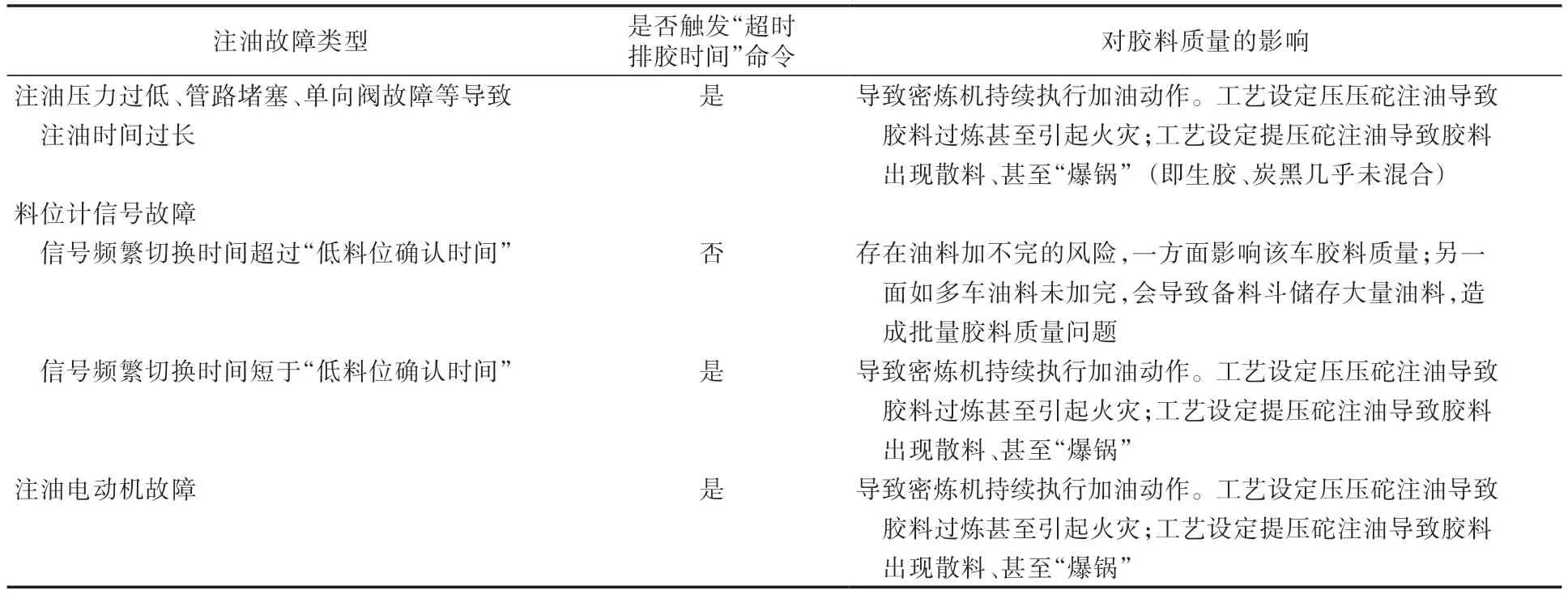

常见注油故障类型及对胶料质量的影响如表1所示。

表1 常见注油故障类型及对胶料质量的影响

2.1 注油压力过低

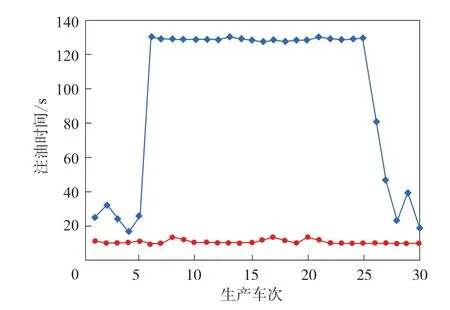

在设备和工艺参数不变的情况下,注油压力大小直接决定注油时间长短以及油料注入量。注油压力过低和正常状态下的注油时间如图2所示。

由图2可知,注油压力过低时的注油时间在15~65 s之间波动,注油压力正常时的注油时间在16~17 s之间波动。

图2 注油压力过低和正常状态下的注油时间

通过跟踪试验,得到注油压力过低和正常状态下胶料的最小转矩,如图3所示。

由图3可知:注油压力正常状态下,胶料最小转矩在2.12~2.25 dN·m之间波动,均值为2.18 dN·m,变异系数仅为1.4%;注油压力过低时,胶料最小转矩在2.34~2.49 dN·m之间波动,均值为2.41 dN·m,变异系数为5.1%,说明注油压力过低导致油量加入不足,注油时间延长,从而降低了胶料的加工性能。

图3 注油压力过低和正常状态下胶料的最小转矩

2.2 料位计信号故障

生产过程中油料加完与否,通过管路中的料位计进行判断,料位计感应不到油料,说明加油过程已完成。料位计信号故障和正常状态下的注油时间如图4所示。

图4 料位计信号故障和正常状态下的注油时间

由图4可知:料位计信号正常时的注油时间在14~16 s之间波动;料位计信号故障时的注油时间在8~32 s之间波动。注油时间较短,说明管路中油料未加完,但料位计给出的信号为管路中油料已加完,造成管路中油料积压,导致该车次少加油;注油时间过长,说明将前几车次管路中积压的油料全部加入该车次中,导致加油量过多。注油时间的长短可表征该车次加油量的多少,由此可知料位计信号故障会严重影响生产过程中的实际注油量。

料位计信号故障和正常状态下胶料的门尼粘度如图5所示。

由图5可知,在同一机台上(原材料、工艺等均不变),料位计信号正常状态下胶料的门尼粘度在54~56之间波动,料位计信号故障时胶料的门尼粘度在43~61之间波动,说明料位计信号故障严重影响胶料的质量,这与上述分析料位计信号故障时影响实际注油量的结论相对应。

图5 料位计信号故障和正常状态下胶料的门尼粘度

2.3 注油电动机故障

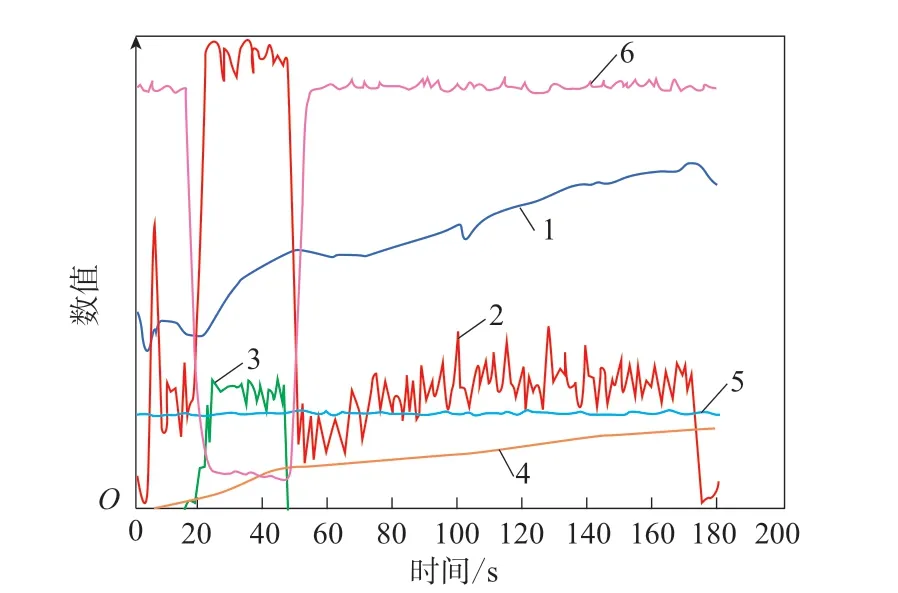

注油电动机故障和正常状态下的注油时间如图6所示。

由图6可知,注油电动机正常时的注油时间在10~13 s之间波动,注油电动机故障时的注油时间在19~130 s之间波动,当注油时间约为130 s时将触发“超时排胶时间”命令。因该工艺设定为提压砣注油,导致该车次胶料持续保持在提压砣注油状态下直至超时排胶(混炼曲线见图7),严重影响胶料的质量。

图6 注油电动机故障和正常状态下的注油时间

图7 注油电动机故障导致该车次胶料在提压砣状态下超时排胶的混炼曲线

不同类型的注油故障均有可能导致批量胶料质量隐患,必须对其进行监控防范,从而在生产管理上予以杜绝。但上述注油故障的发生具有偶然性,这就造成在生产管理上不能人工对其进行实时监控。因此,从电气运行的角度上设计一套能够对注油故障进行实时监控的防范方案,以杜绝批量胶料质量事故的发生。

3 PLC程序设计注油故障监控防范方案

3.1 设定“注油最长时间”复位功能

由于注油系统发生故障时,密炼机一直执行工艺步骤中的加油动作,直至触发“超时排胶时间”命令,导致该车次胶料出现散料(提压砣注油时)或过炼问题(压压砣注油时)。

鉴于此,我公司在PLC程序上设定“注油最长时间”复位功能对加油动作超时进行限定,从接收到密炼机注油命令开始计时,达到PLC程序设定的“注油最长时间”(例如50 s)后,默认加油动作完成,动作复位,继续执行后续混炼步骤。执行“注油最长时间”复位功能后胶料的混炼曲线见图8。该功能设定后,可以大大降低胶料散料或过炼超高温的风险。

图8 执行“注油最长时间”复位功能的混炼曲线

3.2 设定“注油超时阻料”功能

当注油系统发生故障时,设定PLC程序“注油最长时间”命令可以降低该车次胶料散料或过炼的风险,但不能提醒在线生产人员及时发现问题、排除故障。因此,我公司在PLC程序上增加了“注油超时阻料”命令,注油故障发生后,一旦触发了“注油最长时间”命令,PLC将发出报警提示和接通报警铃提示在线生产人员,并且执行“注油超时阻料”命令,直至维保人员完成故障排除。

4 结论

通过在PLC程序上设定“注油最长时间”复位功能和“注油超时阻料”功能,实现了对密炼机注油故障的实时监控与防范,从而降低了因注油故障导致胶料散料或胶料过炼超高温的风险,并可预防故障延续、批量胶料质量事故的发生。