双相钢DP590点焊冲击性能研究

任 虎,张晓鹏,王连轩,操志博

(河钢集团邯钢公司技术中心,河北 邯郸 056015)

随着市场和环境的变化,在实现车身轻量化的情况下保证车身的安全性能已成了当前汽车制造的核心问题之一。目前以双相钢(DP)等为代表的先进高强钢种在汽车上的应用逐步增多,如门槛梁、侧围支柱、防撞梁等[1-5]。汽车安全性一方面取决于汽车零部件材料本身的强度,另一方面则取决于零件之间的连接质量。点焊是目前汽车制造应用最广泛的连接工艺,据统计,目前普通乘用车身上点焊数量大约有 3000~6000 个[6],因此点焊的质量对汽车安全性将产生显著影响。基于当前汽车行业安全性设计需求,近年来针对点焊冲击性能的研究已成为国内外汽车连接技术领域的研究热点之一。本文以双相钢DP590为研究对象,对其点焊冲击性能进行了研究和探讨。

1 试验材料、装备及方法

1.1 试验钢种牌号、规格及状态

本文研究对象钢种信息如下表1。

表1 试验材料信息

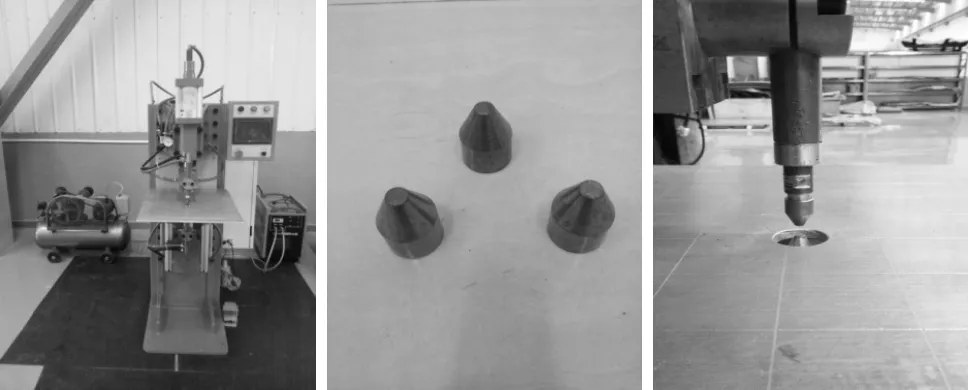

1.2 试验设备及工装

本试验选用中频逆变式点焊机作为试验设备,型号为MDZ-32(如图1)。此外,采用标准的Φ16 mm×20 mm电极头作为焊接工装(如图2),电极头前端直径设计为Φ6 mm。

图1 MDZ-32型中频逆变式点焊机及选用电极头

本试验机系统主要由试验机本体、摆锤、冲击夹具、辅助装置、数据采集系统、数据处理系统以及计算机控制系统构成。图2是点焊冲击试验机的实物照片,为了适应点焊薄板试样的冲击实验,将标准的冲击试验机的摆锤和夹具进行改造。在本体的摆锤转轴上增加编码器,用于测量摆锤的角度,实现对试验机的控制以及冲击功的计算。

图2 点焊动态冲击性能试验机及相关工装

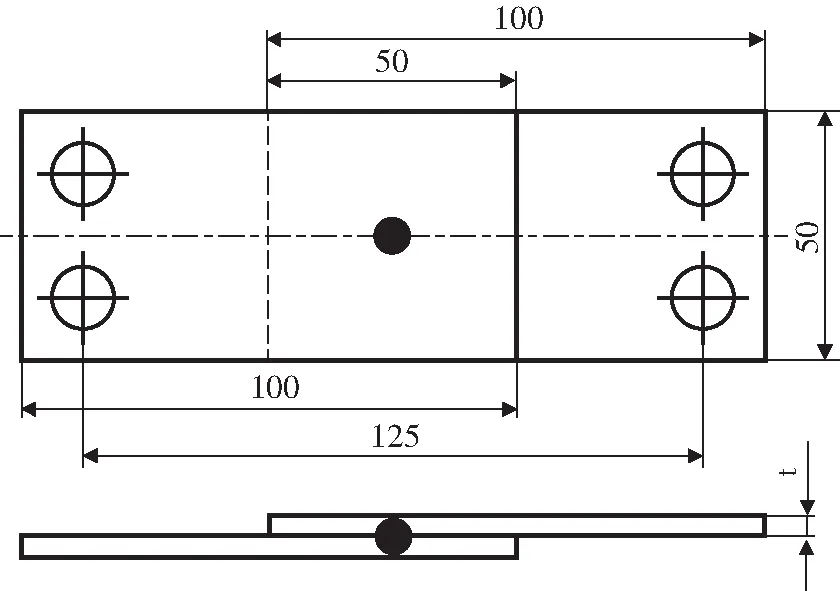

1.3 试样尺寸规格

本试验试样为拉伸剪切试样,具体试样结构和尺寸如图3。

图3 点焊冲击试验试样尺寸

1.4 冲击试验流程

本试验机的测试和数据采集处理过程如下:

(1)试验机的取摆机构将摆锤举升到初始仰角位置,安全销伸出,防止摆锤意外落下;

(2)将点焊试样与活动夹具在安装夹具上装配在一起,然后再安装到冲击夹具上;

(3)释放安全销;

(4)释放摆锤,当摆锤摆到垂直位置时与冲击夹具的活动钳口发生碰撞,对焊点接头施加拉伸冲击载荷,使焊点破坏。焊点破坏断裂后,摆锤继续摆动至最大剩余摆角位置,然后开始回摆。同时,活动钳口以及与活动钳口相连接的试样金属片、压板和压紧螺栓以一定速度被抛出;

(5)摆锤回摆到一定角度后被取摆机构二次提升到初始仰角位置,等待下一次冲击实验;

(6)冲击过程中系统测量并保存焊点所受的冲击力、摆锤摆动角度、角速度和试样金属片的弹性应变;

(7)数据处理系统计算并给出摆锤初始仰角、最大剩余摆角、冲击速度、最大冲击力、最大冲击力对应的试样自由端位移、最大冲击力对应的冲击吸收功、总冲击能量、冲击力-速度曲线、冲击力-位移曲线;

(8)停止测试。

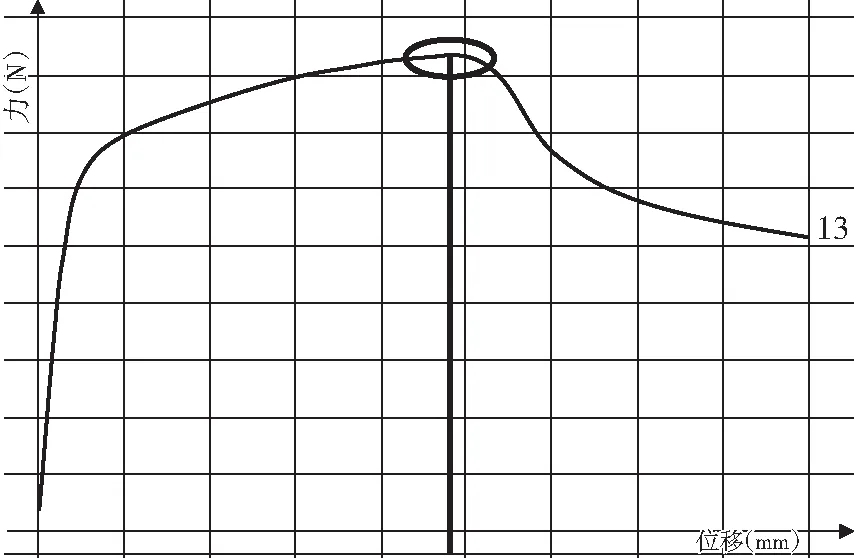

1.5 冲击数据处理方法

点焊冲击试验最主要的试验结果参数是冲击载荷力、冲击位移量、冲击吸收功,其中最主要的输出数据就是冲击力-位移曲线、冲击功-位移曲线。本试验针对 DP590,设定电极压力(4.0 kN)、焊接时间(500 ms),仅仅改变焊接电流,范围从 3.0~7.0 kA,步进值设定为0.5 kA。在每个工艺参数条件下重复试验 3 次,取平均值。针对冲击吸收功的判定,参照一般材料力学性能测试准则(载荷力越过峰值后,焊点出现开裂即认定失效),以最大峰值载荷力对应的载荷-位移量曲线积分值为焊点冲击吸收的能量值(如图4)。

图4 点焊冲击吸收功定义示意图

2 试验结果及分析

2.1 冲击性能结果

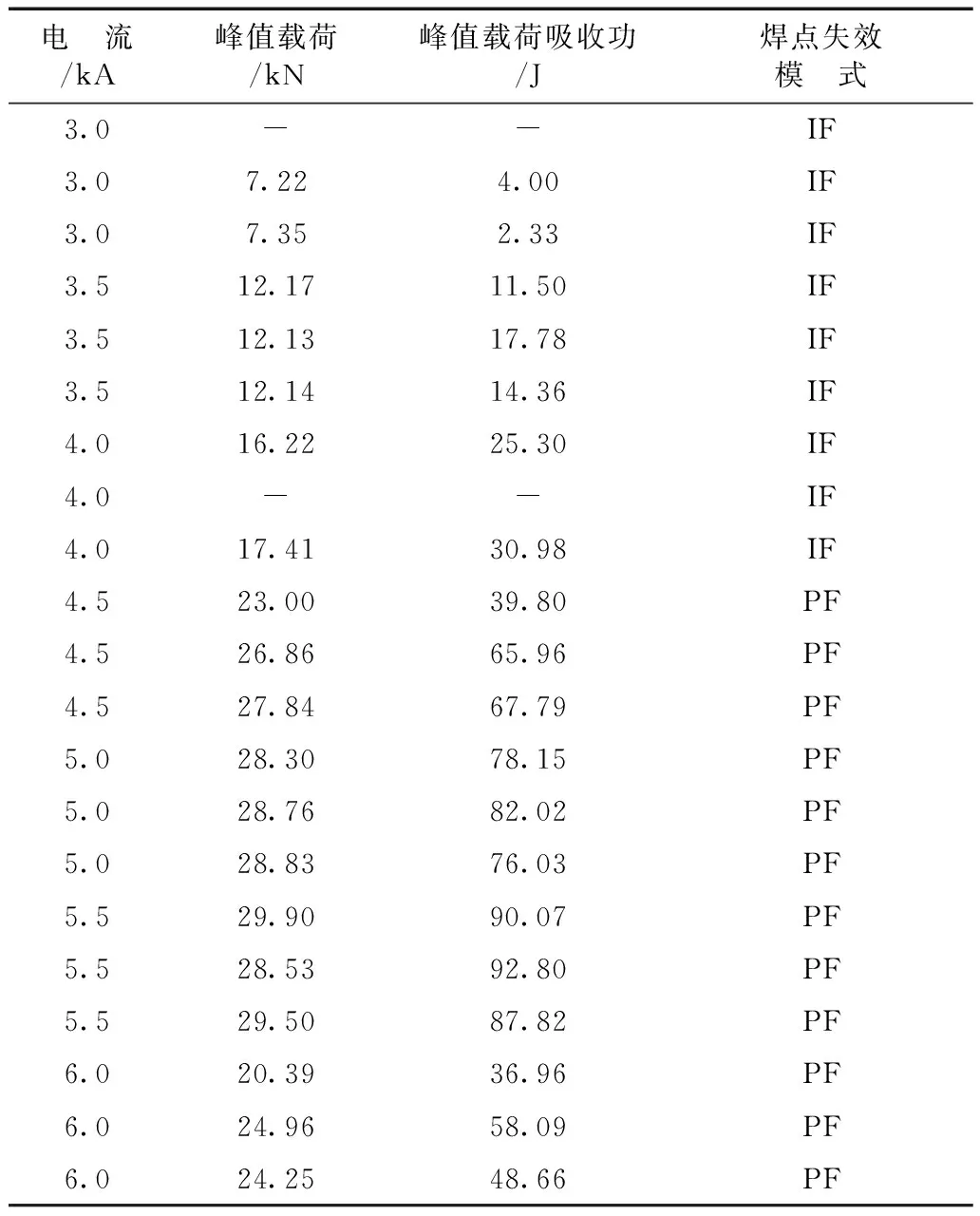

表2为DP590点焊冲击性能测试试验结果。表中焊点失效模式“IF”表示界面分离, “PF”表示焊核拔出。

表2 点焊冲击试验结果(DP590)

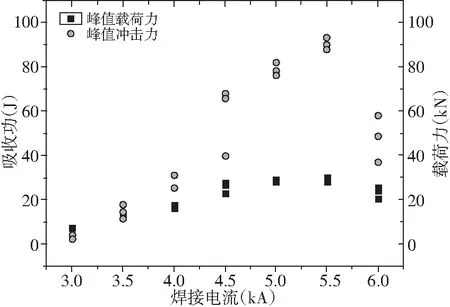

从图5可以看出,随着焊接电流增大,DP590焊点冲击载荷力与吸收功均增加,但是当焊接电流增大到一定程度后,冲击载荷与吸收功又有所降低,这主要是焊点飞溅导致焊点强度降低,这一点与静态力学性能测试结果完全一致,说明飞溅不仅影响焊点的静态强度,也会对焊点在实际碰撞过程中体现出来的吸能效果等产生不良影响。如图6所示,相比于同一焊接参数条件下的静态拉伸性能值,DP590的动态峰值冲击载荷力明显要高,这与金属材料特有的应变速率敏感性有关,随着加载速率的提升,焊点“脆性”增强。由图6还可以看出当焊点直径较小时(对应小电流),焊点冲击性能值与其静态拉伸性能值间差异性不大,大尺寸的焊点其冲击峰值载荷力相比于静态载荷力增加更为明显,说明其具有更高的应变速率敏感性。

图5 冲击性能vs. 焊接电流

图6 静态、冲击态性能vs. 焊接电流

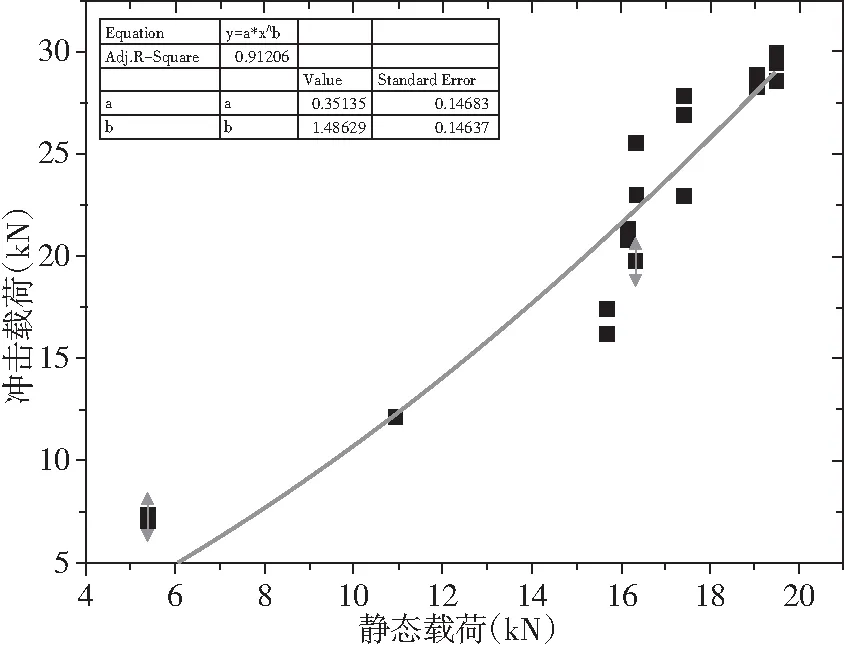

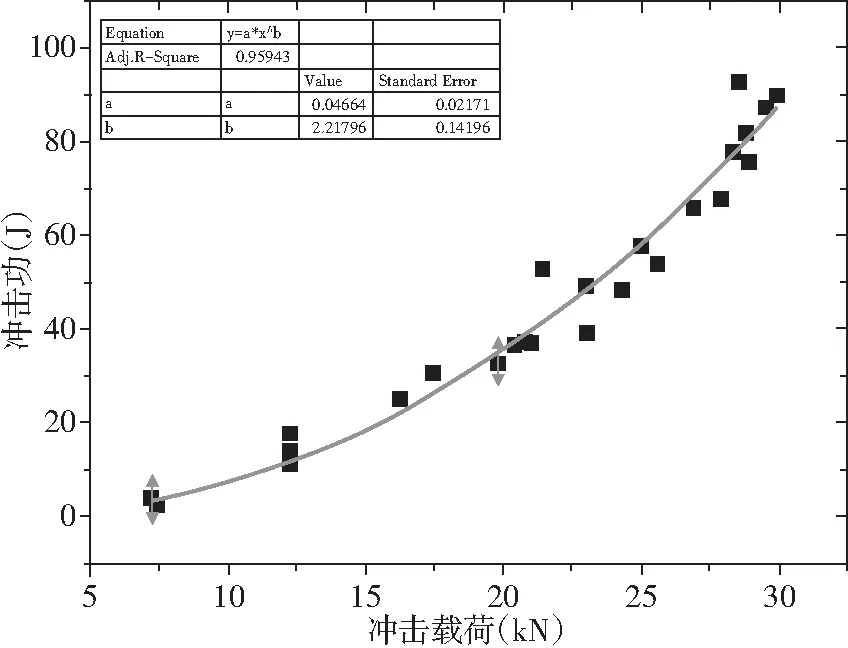

如图7,对DP590静、动态力学性能数据进行公式拟合。由拟合结果可知:DP590焊点静、动态力学性能之间保持了一定的指数函数关系(拟合相关度≥90%)。因此可以认为针对DP钢,在一定误差范围内,可根据焊点的静态力学性能,对其冲击性能值进行预测。图8为DP590点焊冲击载荷力与对应的冲击吸收功之间的关系,可以看出:随着冲击载荷力增长,焊点的吸收功也随之增大,二者也近似呈现出显著指数函数关系。

图7 静、动态冲击性能拟合曲线

图8 冲击载荷力-冲击功拟合曲线

2.2 冲击断裂

如图9所示,在冲击态条件下随着焊接电流的增加,焊点的失效模式与静态模式下的变化规律类似,即当焊点直径较小(小电流)时,以界面分离模式失效;随着焊点直径增加(电流增加),失效模式逐渐向纽扣拔出、母材撕裂等模式转变,对应的焊点极限载荷和极限载荷吸收功也增加。

(a)界面分离 (b)纽扣拔出

(c)母材撕裂

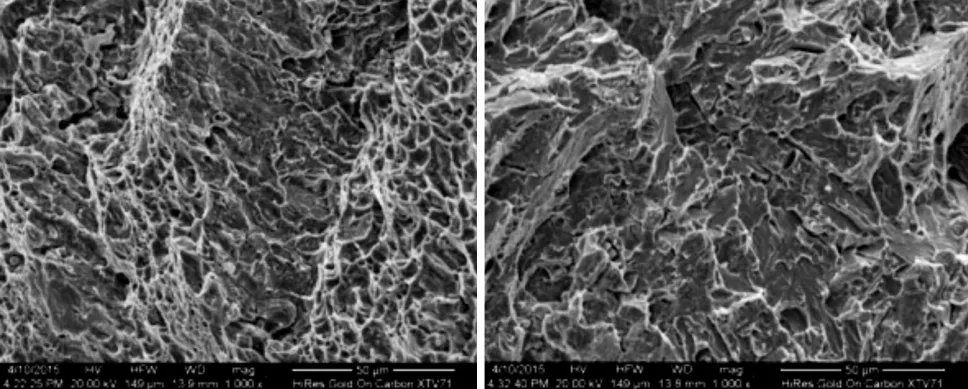

图10为本试验DP590在同样点焊工艺参数条件下得到的试样在静态及冲击态两种加载条件下的断口形貌,可以看出在静态条件下断口表现为韧性断裂特征,而在冲击条件下断口呈现出更为显著的准解离断裂形貌特征,这也是造成冲击载荷下焊点趋于脆性的原因。

(a)静态 (b)冲击

3 结论

(1)随着焊接电流增加,DP590焊点冲击载荷与吸收功均增加,但是当焊接电流增大到一定程度后,冲击载荷与吸收功又有所降低,这主要是焊点飞溅导致焊点强度降低,这一点与静态力学性能测试结果完全一致;

(2)焊接电流相同时,DP590焊点冲击载荷要高于静态载荷,且在大电流时两者差距更为明显,说明大电流时焊点具有更高的应变速率敏感性;

(3)DP590点焊焊点在冲击时焊点的失效模式与静态受力时变化规律类似,即当焊接电流较小时(焊点直径小),以界面分离模式失效;但是随着焊接电流增加(焊点直径增加),失效模式逐渐向纽扣拔出、母材撕裂等模式转变,其断口形貌在静态下呈韧性断裂特征,冲击态下则表现为准解离断裂特征。