全钢载重子午线轮胎花纹沟底裂口的原因分析及解决措施

任晓静,李国瑞,梁千顷,李圆圆

(风神轮胎股份有限公司,河南 焦作 454003)

随着我国汽车工业和高速公路的飞速发展,作为汽车最重要的安全部件之一,轮胎的综合性能越来越受到重视[1],人们对轮胎的性能要求也变得多样化。与斜交轮胎相比,全钢载重子午线轮胎以抗刺穿、超耐磨、低油耗、高负荷、行驶平稳舒适及操纵性能好的优点在轮胎市场得到迅猛发展。轮胎胎面与其负荷性能及安全性有很重要的关系,在使用过程中如果出现花纹沟底裂口等现象,会影响轮胎的使用安全性[2]。胎面花纹沟底裂口通常在轮胎使用初期产生,一旦发生花纹沟底裂口,则整条轮胎不能使用。

本工作根据全钢载重子午线轮胎接地特性和花纹沟底受力分析,采用有限元软件分析胎面部位材料分布、轮胎轮廓及花纹沟设计对成品轮胎花纹沟底裂口的影响,并提出相应的解决措施。

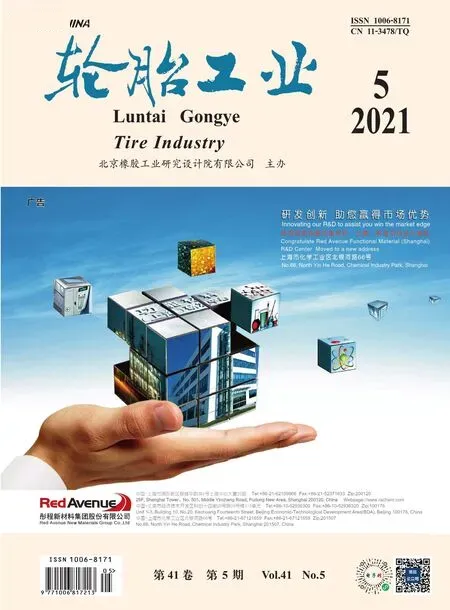

1 损坏特征

轮胎使用早期产生沿花纹沟方向的纵向裂口,影响轮胎的使用安全性。花纹沟底裂口多集中在边部两条花纹沟处,大多数情况下两边花纹沟同时出现沟底裂口现象。花纹沟底裂口呈周向展开或者周向断续展开,如图1所示。

图1 轮胎花纹沟底裂口产生的位置及特征示意

2 原因分析

花纹沟底裂口的根本原因是花纹沟底橡胶材料的疲劳破坏。轮胎受力复杂且长时间处于高速行驶状态下,胎面部位与地面直接接触,因此胎面部位直接承受轮胎与地面产生的冲击负荷和扭矩,导致轮胎花纹产生屈挠、剪切和拉伸变形,且变形反复发生。轮胎高速行驶时胎面胶处于持续高温状态,花纹沟底橡胶受力疲劳加之高温影响,自身生热与屈挠作用产生的热疲劳破坏更加剧了橡胶分子链断裂。由于橡胶分子链断裂产生的自由基与氧气反应,引发氧化老化,进而产生微裂纹,裂纹随时间延长逐步扩展,从而形成周向裂纹。

延长橡胶材料的耐疲劳寿命,首先应考虑降低轮胎使用过程中花纹块及花纹沟底的应力集中,从而延长裂纹扩展时间。

3 模型建立

以315/60R22.5全钢载重子午线轮胎为例,对产生花纹沟底裂口的市场返回轮胎进行断面切割,切割断面如图2所示。

图2 返回轮胎切割断面

对切割断面进行打磨、测绘、扫描并导入CAD,得到其几何结构模型[3]。轮胎的材料分布和结构有限元模型如图3和4所示。

图3 轮胎材料分布模型

图4 轮胎结构有限元模型

利用有限元分析软件对轮胎材料分布图进行网格划分,重点部位网格细化,非重点部位网格相对稀疏,既保证分析计算的准确性,又减小计算量[4]。轮胎橡胶部分采用CGAX3H和CGAX4H单元模拟,帘线部分采用SFMGAX1和REBAR单元模拟,橡胶材料采用YEOH模型,轮辋与路面定义为解析刚体。

选择静态加载工况,轮辋规格为9.75,充气压力为900 kPa,试验负荷为3 550 kg,与国家标准要求相同。

4 改善措施

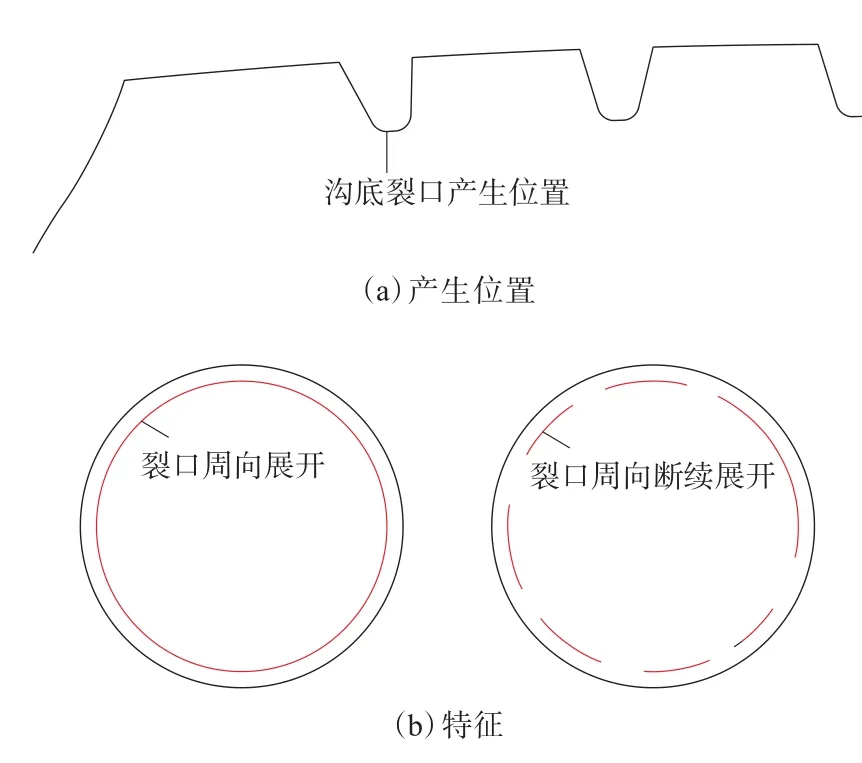

4.1 花纹设计

通过分析发现,花纹沟底裂口主要集中在边部两条花纹沟沟底部位,这是由于花纹沟底应力集中且受力不均匀造成的。轮胎行驶过程中,侧向拉伸和径向压缩应变集中于花纹沟底部,众所周知,硫化胶的疲劳寿命与应力大小有直接关系,因此花纹沟底部的受力越小,胶料的疲劳寿命越长[5-6]。为分散或减小花纹沟底部受力,通过改变轮胎花纹沟角度、增大花纹沟底圆弧半径来减小花纹沟底部变形,从而减小轮胎花纹沟底部应力集中,具体方案如图5所示。

图5 轮胎花纹沟分析方案

4.2 结构设计

通过优化轮胎材料分布减小轮胎充气后外轮廓变化,改善接地印痕形状,增大接地印痕面积,减小轮胎接地压力和花纹块受力,使花纹沟受力更加均匀,从而达到改善花纹沟底裂口的目的[7-10]。方案3在方案2的基础上增大1#和2#带束层的宽度。

5 改善效果

5.1 接地压力云图

3种方案轮胎在静负荷加载下的接地压力云图如图6所示。

图6 轮胎在静负荷加载下的接地压力云图

从图6可以看出,方案1和2的最大受力均为2.544 MPa,方案3最大受力为2.143 MPa,比方案1和2降低15.7%。

从接地印痕分析结果可以看出,方案1和2轮胎更容易因应力变化而产生花纹沟底裂口,方案3轮胎应力较小,花纹沟底裂口风险较低。

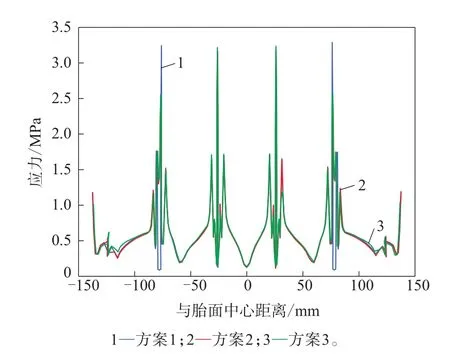

5.2 接地面花纹块受力

3种方案轮胎接地区域内受力变化曲线如图7所示。

图7 轮胎接地区域受力变化曲线

从图7可以看出,3种方案受力最大的位置均在轮胎花纹沟底,这与轮胎花纹沟底变形和应力集中的理论相印证。因此为了降低轮胎花纹沟底裂口的风险,选择应力最小的方案最有利。从分析结果可以看出:方案2增大轮胎花纹沟底圆弧半径可减小轮胎花纹沟底受力;方案3增大1#和2#带束层宽度可进一步减小轮胎花纹沟底受力。

6 结论

影响全钢载重子午线轮胎花纹沟底裂口的主要因素除胶料的抗撕裂性能和耐疲劳性能外,还应考虑轮胎轮廓及结构方面的因素。合理设计轮胎花纹沟的位置、形状、角度以及花纹沟底圆弧均有利于改善轮胎花纹沟底裂口。其次,轮胎结构设计选择适合的带束层宽度及角度,能够有效降低轮胎花纹沟底应力集中现象,延缓花纹沟底裂口的产生和扩展。

综合考虑轮胎的轮廓形状和关键结构参数对轮胎受力的影响,选择合理的组合方式能完善轮胎设计理念,有效延长轮胎使用寿命,实现轮胎综合性能的提升。