定边采油厂新型稠化酸降压增注研究与应用

田亚芳,杨建莉,谢 元

(1.陕西延长石油(集团)有限责任公司定边采油厂,陕西定边 718600;2.陕西省石油化工研究设计院,陕西省石油精细化学品重点实验室,陕西西安 710054)

随着油气田开发,低渗透储层所占比例越来越多,提升低渗透油田成为增产的关键,注水是保障油田开采稳产、增产的重要措施之一,目前在各大采油厂均作为重要措施[1-3]。注够水是实现油田开发持续稳产、增产的重要保障,只有使注水井注进足够量的水,才能确保油藏开发中的地层能量保持较高水平,实现油井高产稳产[4-6]。受地质条件限制,油层低孔隙、低渗透的自身特征影响,加上在注水过程中存在的污染、堵塞,造成欠注问题越来越严重[7-9]。常规酸化增注技术由于体系酸岩反应速率高,处理半径小,酸量过大易伤害近井地带岩石骨架、破坏水泥环、且存在与地层配伍性差等缺陷,所以,常规酸化增注技术已无法满足油藏开发需要,严重影响着油田稳产基础。

定边油田属于典型超低渗油田,地层自然能量衰减快,补充能量主要来源于注水。目前采油厂开发区域大部分区块已进入注水开发期,随着注水开发年限增加,高压欠注井数量逐年增加,受地质条件低孔隙、低渗透的影响及存在的污染、堵塞,欠注问题越来越严重,注采矛盾突出,直接影响了对应井组油井的产量和整体区块的高效开发。经统计定边采油厂目前高压欠注水井(压力超过15 MPa)超过400 口井,占总水井数20%。近三年,针对高压欠注水井实施降压增注措施次数达到520 余井次,主要措施为常规酸化、压裂等,但有超过350 口注水井实施多次常规增注作业后仍不能达到配注要求,因此治理高压欠注水井迫在眉睫。

本文旨在提高低渗透油田注水开发效果,解决常规酸化增注技术对低渗透油田效果差、存在二次污染的难题。研制出适应于延长油田低孔隙、低渗透地质特点的酸液配方(稠化酸),延缓酸液与岩石的反应速度,实现深部酸化。

1 实验部分

1.1 实验试剂

稠化酸、N80 试片、J55 试片、HCl。

1.2 实验仪器

恒温水浴锅、表面张力仪、界面张力仪、黏度仪、游标卡尺、分析天平。

2 结果与讨论

2.1 腐蚀速度测试实验

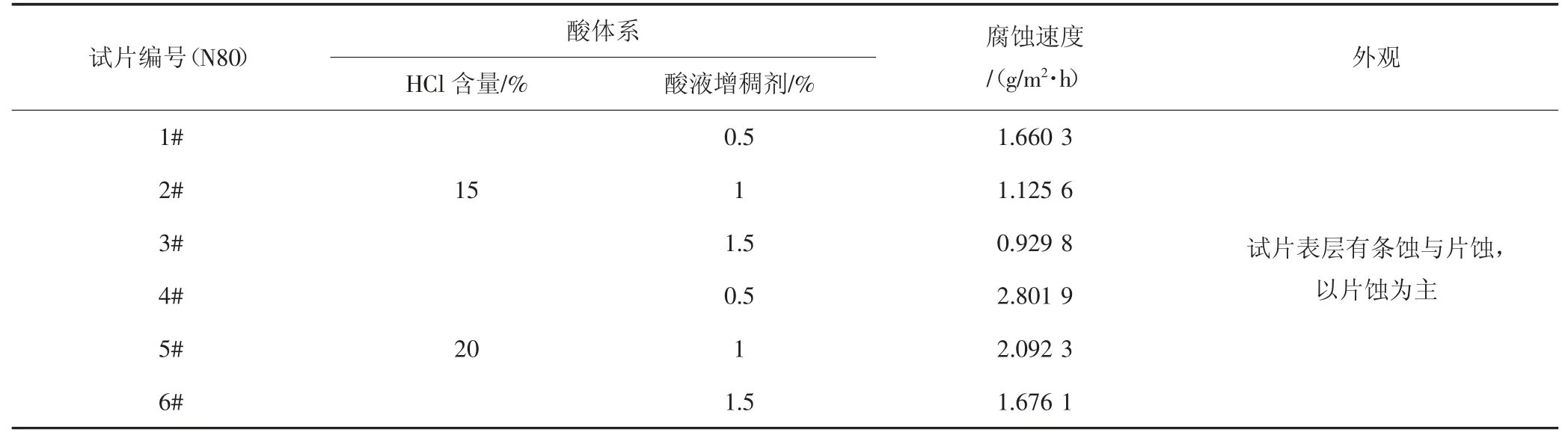

本实验采用的酸体系为15%、20%的盐酸稠化酸体系,体系中分别加入酸液增稠剂0.5%、1%、1.5%的量,在密封状态下置于温度为60 ℃的水浴放置4 h 后测定其腐蚀速度,其测试结果(见表1、表2)。

表1 N80 试片腐蚀速度测试结果

表2 J55 试片腐蚀速度测试结果

由表1 可以看出在温度60 ℃条件下,随着酸浓度的提升腐蚀速度增加,对于N80 试片最高腐蚀速率为2.801 9 g/m2·h。由表2 可以看出随着酸浓度增加腐蚀速度增加,最高腐蚀速率为3.277 0 g/m2·h,比较相同HCl 浓度体系,酸液增稠剂的加量越高,腐蚀速度越小。从N80 与J55 试片腐蚀状态可以得出,在该酸体系中,酸液对N80 试片腐蚀要小于J55 试片腐蚀,在15%盐酸体系中N80 与J55 试片腐蚀速度均小于2.0 g/m2·h,在20%盐酸体系中N80 试片当酸液增稠剂含量达1.5%以上腐蚀速度可以控制在2.0 g/m2·h 以下,因此该酸液稠化剂可以有效降低腐蚀速度,在实际现场应用中可以有效缓解对管线的腐蚀,同时酸液体系进入地层后可以到达距离井筒更远的储层,可以有效的解决远离井筒区域地层的堵塞及低孔致密等问题,降低地层注水压力。

2.2 溶蚀速率

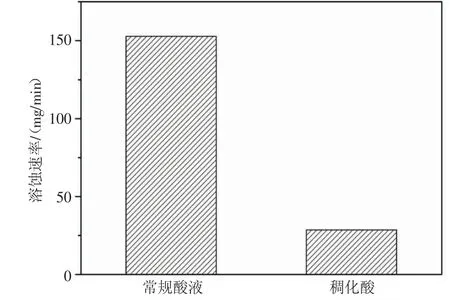

为了研究稠化酸与普通酸进入地层与地层作用速率,对稠化酸与普通酸的溶蚀速率进行了对比实验,其实验数据(见图1)。

图1 常规酸液与稠化酸溶蚀速率对比图

从图1 可见,稠化酸的反应速率要比常规酸液小很多,常规酸液溶蚀速率达到了152.8 mg/min,而稠化酸溶蚀速率为28.57 mg/min,降低率达到了81.30%,由此可以看出稠化酸在溶蚀速率方面降低效果明显,可以有效缓解进入地层后与储层的反应,从而可以将酸液运送到距离井筒更远的距离,相较于普通酸液体系也可以更均匀的提升储层的孔隙度。

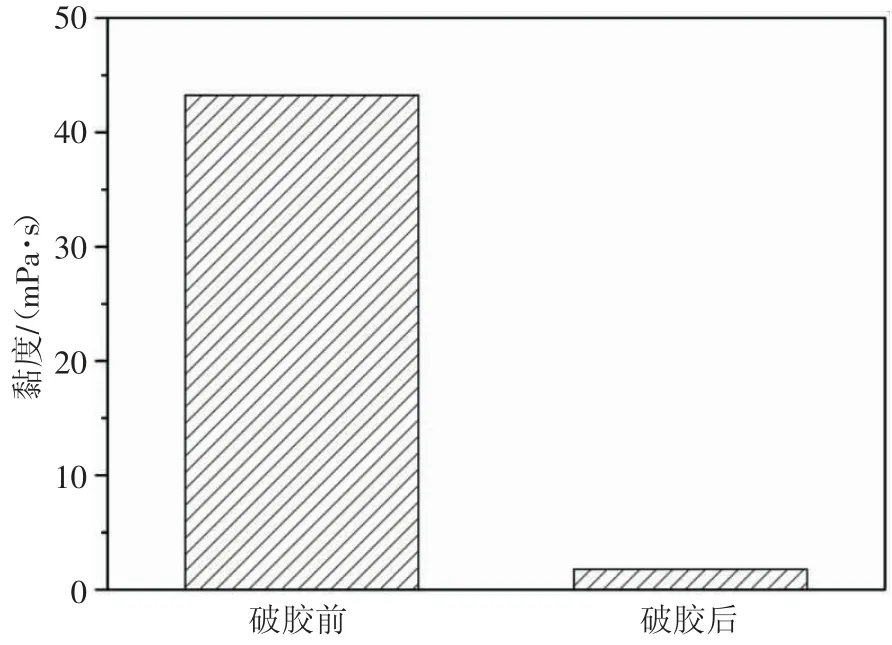

2.3 破胶情况

增稠剂在酸液体系中具有较好的缓速腐蚀、溶蚀性能,但相较于常规酸液体系,其存在黏度较大的现象,进入储层后如果不能破胶必将造成储层伤害,可能更不利于后续注水,为此研究了稠化酸在酸液中(破胶前)及其与储层反应后(破胶后)的黏度变化,实验方法为采用在稠化酸中加氢氧化钠,当其pH 值为7 左右时停止,并测其前后黏度,实验效果(见图2)。

图2 稠化酸破胶前后的黏度变化图

由图2 可见,稠化酸在初始状态下有很大的黏度,其值为43.25 mPa·s,破胶后黏度较低,为1.8 mPa·s,黏度降低率为95.84%,其值与水黏度差异较小,因此采用稠化酸对储层改造后其黏度对储层基本没有伤害,对后续油井注水影响较小。

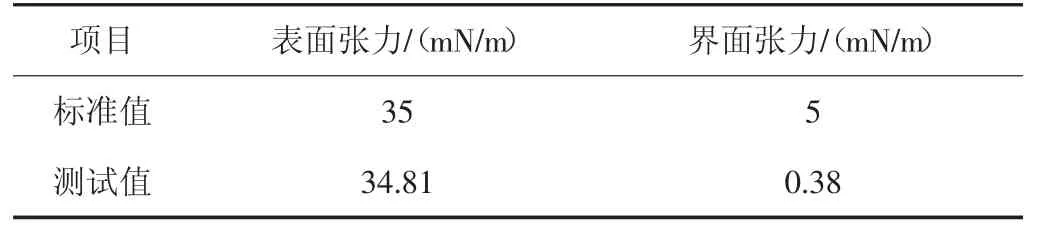

2.4 表界面张力

由于稠化酸对储层改造后破胶液表界面张力过高会造成水锁等现象,对后续注水压力影响较大,因此对稠化酸破胶液的表界面张力进行了测试,实验结果(见表3)。

表3 破胶酸液表界面张力测定值

由表3 可见,破胶后酸液的表界面张力与活性水的表界面张力相当,不会造成水锁等现象,可以应用于油田注水致密储层改造。

2.5 黏土防膨性能

破胶液进入储层后其防膨性能也是对致密储层保护的关键,若防膨性能较差会造成空隙变小,因此对破胶后的酸液进行了黏土防膨性能的测定,实验数据(见表4)。

表4 破胶酸液黏土防膨性能表

由表4 数据可以看出黏土防膨率为92.3%,远高于黏土稳定剂75%的标准值,故在实际应用中对储层影响较小,可以应用于油田注水储层改造中。

3 现场应用情况

为了研究应用效果,对现场应用情况进行了系统研究,其现场实验效果数据(见表5)。

表5 稠化酸现场应用数据表

由现场应用数据可以看出稠化酸液体系破胶后黏度下降率达到96%,破胶液表界面张力均较小,与水的性能相似,破胶液防膨性能较好,均高于90%,远高于标准要求的75%,改造前后注水压力明显下降,下降率最高达到了60.87%,因此该体系可以较高的应用于定边采油厂注水改造。

4 结论

(1)新型稠化酸体系具有较低的腐蚀速率及溶蚀速率,可以有效提升稠化酸体系储层改造中在地层中的波及范围,使远离井筒地带也得到较高的改造。

(2)新型稠化酸体系破胶明显,黏度降低率均高于90%,其破胶后黏度小于2 mPa·s,与水接近,不会造成储层伤害,利于油井注水。

(3)新型稠化酸体系表界面张力较低,与水接近,不会造成水锁等现象。

(4)新型稠化酸体系破胶液具有良好的防膨性能,防膨率均高于90%,远高于标准要求的75%。

(5)该新型稠化酸体系无需加缓蚀剂、助排剂和黏土稳定剂,对提高经济效益具有非常重要的现实意义。

(6)通过现场应用可有效降低注水压力,注水压力降低率最高达到60.87%,该体系具有良好的应用性能,通过定边采油厂的应用表明可以推广应用于其他油田降压增注改造区块。