转炉低铁耗高废钢比工艺技术研究

尹 勇 田 国 李 彬

新疆昆玉钢铁有限公司 新疆 奎屯 833200

前言:在低铁耗前提下,将高废钢比提升,既能够使吨钢能耗降低,又能够增加钢的产量,不但使环境污染很大程度地降低了,而且钢厂生产效益也能够提升[1-2]。因此,钢厂应该综合应用相关工艺技术,从而更大地提高钢厂的综合效益。

一、转炉低铁耗高废钢比工艺技术实践

(一)装入制度。从废钢改造以后运行的状况,可以了解到,在行车安全运行的情况下,单斗废钢最大能够达到15吨,每个废钢斗平均能够装11.5吨~13吨的废钢,对于生产组织也没有影响。在铁水消耗不断降低的条件下,入炉的废钢,平均可以从17%提高到20%,从而使最大化产量和多吃废钢的目的实现。

(二)控制热量平衡

其一,控制渣料。白云石用量轻烧,对炉衬安全进行维护,冶炼的过程中,主要强调少渣冶炼,控制转炉本体平均的石灰耗为每吨钢25~26公斤。选取钢筋切头的长度等于或者小于5毫米,然后上到高位料仓,从而使冶炼中消耗矿石等相关降温漆料的数量减少。

其二,控制留渣量。为了使控制冶炼能够稳定,许多炉次都运用留渣操作,控制留渣量低于1.5吨。对于严重欠缺炉次铁水热值的状况,可以运用控制留渣1吨,也可以采用不留渣操作。

其三,使用焦炭。加入焦炭时机包括三种:第一种,在废钢以后,加入焦炭,但是烟尘容易产生;第二种,溅渣的后期,加入焦炭,但是,炉渣容易将一部分焦炭包裹;第三种,兑入铁水以后,加入焦炭,运用炉内温度将一部分硫份除掉,能够将利用率提升,并且环保的要求也能够兼顾,运用第三种操作方案。通过试验可以了解到,兑入铁水以后而吹炼以前,加入焦炭,焦炭的利用率能够达到86%以上。

若遇到热量欠缺时,必须将1吨的焦炭加入,对提温进行热补偿,从增加成本及测算热量方面考虑,规定控制焦炭最大的使用量应该在每吨钢10公斤以内。

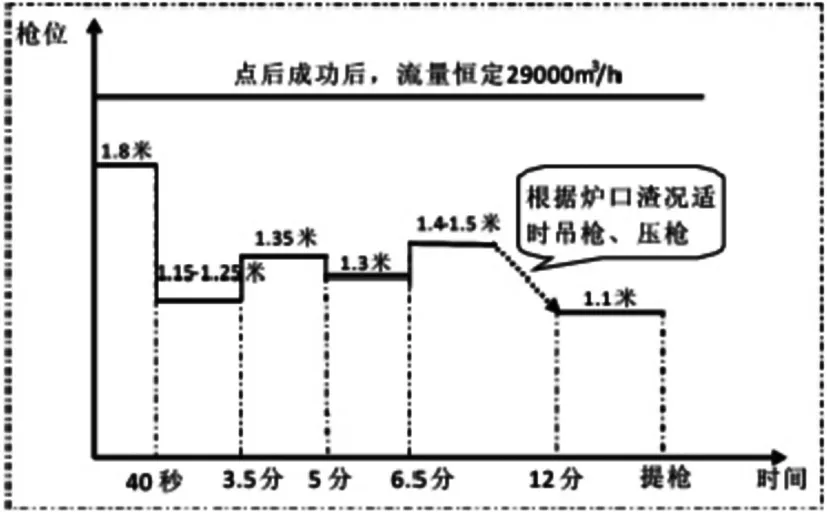

其四,冶炼的过程和控制终点。首先,枪位和控制供氧。许多炉次都选择了少留渣操作,为了使前期成渣和脱磷的效果得以保证,提升开吹枪位比较低的废钢比炉次50毫米,等到反应起渣时,逐渐调整为100毫米高枪位。与热值偏低炉次比较,前期成渣的温度通常不足,容易使5分钟溢渣情况出现。所以,选择压枪必须要根据冶炼的情况,加速熔化废钢。此外,凡是炉次加入了焦炭,为了加速化渣,控制开吹枪位在1.2米~1.3米之间。冶炼枪位和控制供氧曲线图,见图1所示。

图1 冶炼枪位和控制供氧曲线图

其次,控制过程的温降。因为厂内铁水物流的影响,许多废钢比达到20%炉次的铁水热值比较欠缺。例如,遇到高热值的状况,冶炼的中期,一氧化碳含量会快速地上升到49%以上,炉口有返干情况出现,这时可以将钢筋切头多批次和少批量地加入,致使炉内反应减轻,并且炉渣中的氧化亚铁含量增加,能够提高脱磷的效果。最后,控制终点。根据铁水热值的状况,应该将终点倒炉尽可能控制在C0.09%~0.12%,1640±10oC为终点倒炉的温度,并且直接点吹出钢就可以,从而使少拉后吹导致的炉衬侵蚀减少。

二、分析效果

(一)脱磷的效果。废钢斗改造以后,高废钢比提升了,单斗废钢平均入炉的重量能够达到13吨,不但改进废钢比冶炼工艺提升了,而且,不需要加入焦炭,统计炉次提温治炼的数据,降低终点倒炉C为0.8×10-3%,降低倒炉P为3.8×10-3%,提升脱磷率为2.4%,与治炼中加入焦炭提温炉次相比较,对比选取入炉铁水条件的实际数据,加入焦炭800~1000公斤,能够提升终点温度12.8oC,但是,降低脱磷率4.6%。原因就是前期温度提高太快,出现返干和炉渣粘稠等相关情况,对于达到良好脱磷效果很不利,因此,治炼的后期,需要采用吊枪操作,同时还要将300公斤~500公斤的石灰加入。炉次加入焦炭,吹炼时间大约会延长1~1.6分钟,并且由于炉内大量的一氧化碳和二氧化碳气体产生。导致炉渣泡沫化,终点拉碳偏高的现象也容易出现[3-4]。

由于增加废钢比,制约了受热值,冶炼的过程中,加剧了返干现象的出现,增加了过程中的吹损,无论是金属料耗,还是转炉料耗都提高了。对单斗废钢和双斗废钢综合进行考虑。平均吨钢的废钢消耗已经从189.66公斤提升到206.06公斤。具有显著的经济效益。

总结

综上所述,将低铁水耗持续地降低,多吃废钢,既能够更大地为企业创造经济效益,又能够将炼钢成本降低。